TC6鈦合金棒材偏析缺陷分析

鄭翠萍,田 園,李雅馨,劉婭玲,高 婷,韓明臣,舒 瀅

(西北有色金屬研究院,陜西 西安 710016)

TC6(Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si)是一種綜合性能良好的馬氏體型α+β兩相鈦合金。由于TC6是兩相鈦合金,如果微區成分不均勻,會導致異常區域與正常區域硬度的顯著差異,使材料在整體上表現為性能不均勻,最終萌生疲勞裂紋源,給零件使用的安全性帶來極大隱患。鈦合金制品中不可避免地會存在一些冶金缺陷,如偏析、夾雜等,這些缺陷的存在將會對制品的組織、力學性能和后續使用的可靠性帶來嚴重影響[1-3]。這也是鈦工業工作者一直以研究和致力解決的問題。

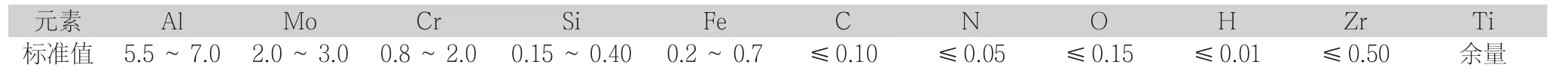

TC6鈦合金其名義成分為Ti-6Al-1.5Cr-2.5Mo-0.5 Fe-0.3Si,標準要求的TC6鈦合金的化學成分(如表1所示)。該合金可在400℃~450℃下長時間工作,主要用作航空發動機葉片、轉動件及緊固件等。

TC6合金一般采用兩次或三次真空自耗熔煉成錠,經開坯鍛造或軋制,再經模鍛和其它熱加工工藝過程成為航空零部件。

在TC6鈦合金棒材的生產檢驗過程中,陸續發現了兩種肉眼可見的冶金缺陷,即亮條和暗斑。為確定這些缺陷的屬性,采用了光學金相顯微鏡、掃描電子顯微鏡、顯微硬度計進行了檢驗和鑒別,并提出了相應的預防改進措施。

1 缺陷的分析和鑒別

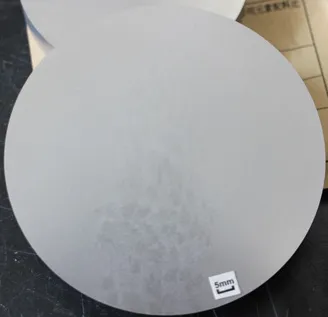

TC6棒材的生產流程為:海綿鈦、中間合金(AlMo、AlSi、AlFe)和純鋁、鈍鉻,經配料、電極壓制焊接成自耗電極,三次真空自耗電弧爐熔煉成鑄錠,兩相區多火次鐓拔鍛造成大規格棒材,或再通過精鍛、軋制成小規格棒材。對于生產的φ13mm、φ85mm和φ150mm三種規格的TC6鈦合金棒材,低倍檢驗發現了肉眼可見的亮點(亮塊)和暗斑缺陷(見圖1和圖2)。這些缺陷的特征是,有清晰的輪廓,在個別的局部地方出現,沒有貫穿整根棒材,屬于非連續性的點狀或塊狀宏觀缺陷。

圖1 φ13 mm

圖2 φ85mm

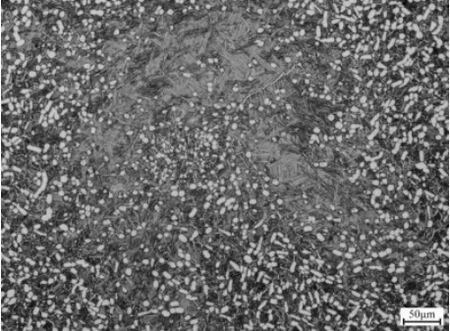

圖3 φ150mm

1.1 光學顯微組織

圖4 φ13 mm棒材暗點和正常區的顯微組織

φ13mm棒材的低倍暗點,在產品超聲波探傷時未發現超標反射波,觀察該部位的顯微組織,發現除顏色與周圍有明顯的不同外,其晶粒形態、大小與周圍基體組織沒有明顯的不同,也與周圍基體沒有明確的界限。φ85mm棒材的低倍亮斑,其顯微組織顯示為片狀α,其中初生α很少或幾乎沒有,缺陷部位與周圍基體的界限相對明顯,并存在過渡區。φ150mm的TC6棒材的黑斑,在棒材超聲波檢測時發現雜波高,黑斑區的顯微組織除顏色與周圍有明顯的不同外,其晶粒形態、大小與周圍基體組織沒有明顯的不同,也與周圍基體沒有明確的界限,周圍有過渡區。

表1 TC6鈦合金的化學成分(質量分數/%)

圖5 φ85 mm棒材亮斑的顯微組織

圖6 φ150 mm棒材黑斑的 顯微組織

1.2 能譜分析和顯微硬度

利用掃描電鏡的能譜分析,對φ13 mm暗點區進行了微區成分分析(表2),發現暗點區與正常區相比,Al、Cr、Mo、Fe、Si均有明顯差異。顯微硬度試驗發現,暗點區與正常區也有明顯的差別(正常區:341.7亮點區:282.3)。對φ85mm亮斑的微區成分分析結果表明(表3),基體里的鋁平均質量分數為6.11%,亮斑區鋁的平均質量分數為6.30%,且碳氧含量較基體高。亮斑處的顯微硬度,明顯高于基體(正常區:332.6,亮斑區:430.3)。對φ150mm黑斑區的微區成分分析結果表明(表4),黒斑區成分除Mo、Cr有明顯差別外,其他元素成分與正常區基本一致。顯微硬度試驗發現,黑斑區與正常區也有明顯的差別(正常區:330.6,黑斑點區:302.3)。

表2 φ13 mm棒材的微區化學成分

表3 φ85 mm棒材的微區化學成分

2 分析討論

在光學顯微鏡下,材料形成暗點或暗斑,多數是富β的偏析,如暗斑,雖然α穩定元素Al、β穩定元素Mo較基體區稍少,但Cr、Fe、Si的含量較基體高,最終導致該區的β相含量升高;而黑斑,其元素Cr含量雖然有所減少,但Mo的含量較基體提高了1倍,也導致了該區β相含量升高,形成β偏析。材料中存在亮點或亮斑,富α的偏析居多,如亮斑,Al和間隙元素C、O等α穩定元素含量的升高,導致該區α相含量增多。由于在兩相合金中,較之α相,β相的耐蝕性稍差,在金相試樣上表現為富β偏析的顏色發暗,富α偏析的顏色發亮。

從其生產過程分析,對于不連續、呈點狀分布的顏色發暗的富β偏析,更多是因為配料間合金成分不均勻,而顏色發亮、碳氧偏高的富α偏析,則應是混入了氧、碳污染了的海綿鈦或中間合金。自耗電極電弧熔煉是一個邊熔化邊結晶的過程。電弧熔煉整體熔池溫度過熱度有限,特別是氧、碳污染的海綿鈦,其熔點遠高于鈦,熔煉過程中很難熔化,且熔池保持液態的時間短,最終保留到鑄錠中,導致偏析。

TC6鈦合金棒材偏析,導致缺陷區域和正常區域存在明顯的硬度差別,又必然會導致鈦合金材料整體范圍內的性能不均勻,進而影響材料的力學性能,尤其是偏析區域與正常區域界面容易應力的集中,進而萌生疲勞裂紋,降低鈦合金材料的可靠性和使用壽命。

按偏析區域與正常區域硬度的高、低差別分類,可將鈦合金的偏析分為脆性偏析與非脆性偏析兩類[1]。按照相關標準,如產品中僅存在軟偏析,且各項性能符合產品標準的要求,一般切除該偏析部位后,產品仍可組批交付。富碳、氧,硬度明顯高于基體,應屬于脆性偏析。脆性偏析對產品整體性能和質量影響較大,不允許剔除后使用,應整批報廢。

表4 φ150 mm棒材的微區化學成分

3 結論和建議

(1)TC6鈦合金棒材中的偏析,在組織形貌上一般以亮斑或黑斑形式存在,可以分為脆性偏析和非脆性偏析,偏析缺陷的形成主要與合金的制備過程和原料的使用有關。

(2)為了減少或消除合金鑄錠中的偏析,應從原料選擇、電極制備、合金熔煉等工藝的優化、現場管理和過程控制著手,建議如下:①優化中間合金的添加形式和電極布料方式,確保各種配料均勻分布,用合金包配制合金時,應確保每種合金元素在合金包內均勻分布,用混料方式配制合金時,應考慮各種添加原料(包括海綿鈦)的粒度,盡可能保持其粒度相近或一致;②避免使用回收的鈦屑熔煉鈦錠,如果使用,則應采取措施將鈦屑表層的污染層去除干凈;③盡量選用質量有保證的海綿鈦,同時應采用措施將被碳、氧、氮污染了的海綿鈦挑選出去;④優化鑄錠的熔煉參數,在穩定熔煉階段,確保熔煉電流和弧壓的穩定,使用合適的攪拌方式和攪拌參數,以防止電流和電壓的波動影響熔煉過程中熔化和凝固的平衡狀態。⑤鑄錠開坯時,為了減輕鑄錠中的偏析,鍛造前可以將鑄錠在β相區以上較高溫度長時間保溫,使偏析區和基體的合金元素得到相對較為充分的擴散,使微區的成分得到一定程度的均勻化,改善微觀偏析。