鋁合金壓力容器局部腐蝕凹坑的檢驗評定方法

沈 強,袁 紅

(大連鍋爐壓力容器檢驗檢測研究院有限公司,遼寧 大連 116016)

由于鋁合金壓力容器工作環境的原因,極容易造成局部的腐蝕凹坑。大量的腐蝕凹坑會在鋁合金壓力容器的表面產生局部結構不連續,甚至會在腐蝕凹坑處產生裂紋并引發破裂,嚴重影響鋁合金壓力容器的承載能力。因此,對鋁合金壓力容器局部腐蝕凹坑進行檢驗評定非常必要。通過對壓力容器局部腐蝕凹坑進行應力、有限元彈塑性等力學分析,在此基礎上提出以無量綱參數的計算作為鋁合金壓力容器局部腐蝕凹坑的檢驗評定方法,從而為壓力容器的合理使用提供依據。

1 鋁合金壓力容器局部腐蝕凹坑的檢驗評定方法

1.1 壓力容器腐蝕凹坑應力分析

鋁合金壓力容器所承受的載荷一般為內壓和外彎矩,在與腐蝕介質接觸時,其內、外壁,往往會產生腐蝕凹坑。在進行壓力容器局部腐蝕凹坑的檢驗評定之前,需要對壓力容器的應力集中系數以及容器極限載荷的有限元進行分析。計算出在內壓和外彎矩聯合作用下壓力容器局部腐蝕凹坑的極限載荷以及在載荷作用下產生的應力集中現象,才能進行鋁合金壓力容器局部腐蝕凹坑的檢驗評定。鋁合金壓力容器應力分析主要是分析、求解機械零件和構件等物體內各點的應力和應力分布的方法[1]。其作用主要是確定與機械零件、構件失效有關的危險點的應力集中部位的峰值應力和應變。應力分析主要是通過應力集中系數的計算以分析壓力容器局部腐蝕凹坑的應力集中問題。應力系數的計算公式如下:

其中為壓力容器局部腐蝕凹坑某一點的應力值,N為該點截面的有軸力,M為彎矩力數值。R0、r0分別為容器內、外壁的半徑尺寸。ρS為曲率半徑。

收稿日期:2020-03

作者簡介:沈強(1977-),男(漢族),吉林洮南人,碩士,工程師,研究方向:鍋爐壓力容器檢驗。

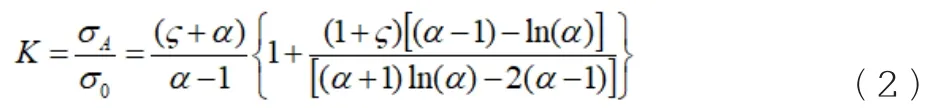

其中,K為應力系數,?為正應力數值

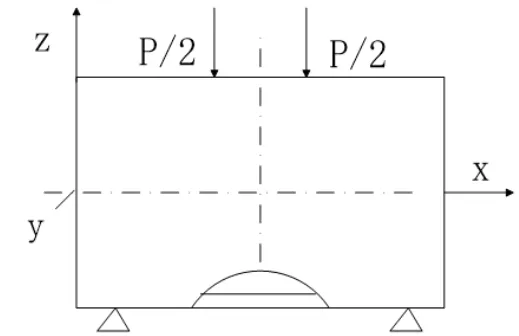

通過壓力容器局部腐蝕凹坑的應力系數計算,可以分析出凹坑底部的應力應變最大,應力大小隨著測點至凹坑中心的距離的增加呈指數函數形式驟減[2]。壓力容器局部腐蝕凹坑的結構強度、剛度分析中的靜力、動力、線性以及非線性問題通過有限元的分析得以解決,為之后蝕坑的檢驗評定提供可靠的數學模型[3]。有限元的計算模型如圖1所示,其分析基本步驟如下:

(1)將實際求解離散化,即將求解域劃分成節點和單元。

(2)對每個單元建立單元剛度矩陣。

(3)寫出節點自由度為未知量的結構整體剛度方程,并將邊界條件、初始條件應用到方程中,方程如下:

其中:K是單元剛度矩陣集合,δ是節點的初始數值,R是節點上的自由度值。

(4)根據節點的值和形函數,得到其他的物理量。如應力、支座反力、彎矩圖、熱流量等。

(5)結果分析。

圖1 有限元計算模型

計算模型的邊界條件,在軸線與蝕坑中心的縱截面上,其x方向的位移受到限制;蝕坑中心的橫截面上,y方向的位移受到約束[4];容器端部的支承處,z方向的位移為零。計算網絡的單元采用8節點三維固體單元。

1.2 凹坑圓滑過渡處理

進行鋁合金壓力容器局部腐蝕凹坑的檢驗評定前,要對需要進行檢驗的壓力容器,排放干凈內部物質,徹底清除內部的有害氣體和液體,并且用盲板隔離其它氣體和液體,不能用關閉閥門代替盲板隔離。其次需要對蝕坑的表征、蝕坑所在部位容器的尺寸以及材料的性能進行測量并確定。再次對腐蝕凹坑進行圓滑過渡處理,其目的一是避免蝕坑的應力集中,二是為無量綱參數計算提供幾何參數,三是方便鋁合金壓力容器的整改與維修[5]。由于鋁合金壓力容器局部腐蝕凹坑的不規則,腐蝕凹坑的圓滑處理首先是按其外接矩形規則化為長軸長度、短軸長度以及深度分別為2A、2B及C的半橢球形凹坑,然后進行清潔打磨。在進行打磨時要等砂輪機的砂輪正常運轉后才能使用。開始磨削時,壓力容器不能猛壓在砂輪上,要逐漸施加壓力。磨削時,應照顧到砂輪的均勻磨損,要盡量避免使用砂輪側面[6]。采用物理或化學方法進行清洗和處理,能使其露出原材料,以便更好地進行檢驗評定。

1.3 計算無量綱參數以及評定腐蝕凹坑安全等級

腐蝕凹坑在經過圓滑處理后其表面光滑,過渡平緩,蝕坑周圍也沒有潛在或明顯的其他缺陷。蝕坑也不靠近幾何不連續或存在尖銳菱角的區域。在計算無量綱參數之前,為保證計算結果的科學性,壓力容器不得處于承受外壓或疲勞載荷的狀態,且不可使用劣質材料,要根據鋁合金壓力容器的設計規格來選擇相應的材料。此外,蝕坑的深度要小于壁厚的三分之一,蝕坑底部的最小厚度要大于3mm,蝕坑的半寬要大于蝕坑深度的3倍,以保證計算數據的準確性。鋁合金壓力容器局部腐蝕凹坑無量綱參數的計算公式如下:

式中G0為無量綱參數;C為腐蝕凹坑的深度;T為腐蝕凹坑所在部位壓力容器的壁厚,單位mm;A為腐蝕凹坑的半長;R為壓力容器的平均半徑,單位mm。

通過公式計算出無量綱參數,以其結果進行安全評定。當腐蝕凹坑超過壁厚余量范圍,且凹坑不能滿足表面光滑,過渡平緩7個條件,大于等于0.10時,則凹坑是不允許的,其安全等級定為5級[7-8]。然后根據其安全等級提出相應的整改方案,最終完成鋁合金壓力容器局部腐蝕凹坑的檢驗評定,如圖2所示:

圖2 鋁合金壓力容器腐蝕凹坑的檢驗評定示意圖

2 仿真實驗及結果分析

2.1 實驗數據準備

為了保證提出的鋁合金壓力容器腐蝕凹坑檢驗評定方法的有效性,進行仿真試驗。選取的蝕坑數據見表1。

表1 蝕坑表征數據信息

為保證實驗數據的準確性,蝕坑都是經圓滑過渡處理,表面光滑、過渡平緩,無其他表面缺陷和埋藏缺陷。蝕坑不靠近幾何不連續區域或者存在尖銳棱角的區域,且容器不承受外壓或疲勞載荷,均滿足蝕坑的深度小于壁厚三分之一,蝕坑底部最小厚度大于3mm,蝕坑半寬大于蝕坑深度3倍的條件。以提出的檢驗評定方法為實驗組,傳統的方法為對照組,由于實驗組與對照組方法的不同,無法對其進行直接的對比分析。為此,采用統計軟件對實驗數據進行記錄與對比分析。

2.2 實驗數據分析

以上述的準備數據為依據進行實驗,對鋁合金壓力容器局部腐蝕凹坑的檢驗評定進行實驗。實驗數據結果如表2所示。

表2 實驗數據結果

由上表可見,實驗組的準確率明顯高于對照組的準確率,實驗組檢驗評定腐蝕凹坑的準確率最大可達到97.2%,而對照組的準確率最大為76.5%,實驗數據表明提出的鋁合金壓力容器局部腐蝕凹坑檢驗評定方法具備極高的有效性。

3 結束語

基于壓力容器腐蝕凹坑的缺陷處理、應力分析、有限元分析以及無量綱參數的計算,提出的鋁合金壓力容器局部腐蝕凹坑檢驗評定的方法實現了對腐蝕凹坑的安全評定,為合理使用壓力容器以及延長壓力容器的運行壽命提供了依據,但是其仍然存在較大的上升空間,因此,需要對其進行進一步的研究與分析。