基于超聲速氣流碰撞的固相反應研究

左 金,劉 剛,林 俊,林學東,郭秋亭,范長海

(中國空氣動力研究與發展中心高速空氣動力研究所,四川 綿陽 621000)

固相合成反應從不同的角度來區分,可以有多種不同的分類方法,若按參加反應的物質的不同狀態來分類,可分為以下幾類:固-固之間的反應,固-液之間的反應,固-氣物質參加的反應等;以固相反應速率控制步驟為依據,可分為擴散控制、化學反應控制、成核速率控制、晶核生長控制和升華控制過程的固相反應;若根據使用的固相合成反應方法的不同,可分為研磨法、擠壓法、球磨法、超聲速氣流固相反應法以及微波法等。根據固相反應的溫度, 一般將固相反應劃分為三類,即反應溫度在室溫或近室溫(低于100℃)的低熱固相反應、反應溫度介于100~600℃的中熱固相反應以及反應溫度高于600℃的高溫固相反應。高溫固相反應已經在材料合成領域中建立了主導地位[1]。中熱固相反應雖然起步較晚,但由于自身反應特點,特別適合于反應的動力學控制和研究,能提供重要的機理信息,由此而發展起來的前體合成法、熔化合成法、水熱合成法的研究特別活躍[2]。在低熱下的固相反應,必須借助機械力的作用以滿足反應要求。如用研缽研磨、用光或超聲波照射、用球磨機或高速振動粉碎等強力機械方法等使反應進行。本文論述了超聲速氣流低熱固相反應合成設備的工作原理、特性、結構及開展的有機物固相反應合成實驗。

1 工作原理及特性

超聲速氣流低熱固相反應合成系統是用空氣動力學原理,使反應物粒子在超聲速氣流條件下相互劇烈摩擦碰撞,巨大的動能轉化為分子內能,使反應物粒子高度活化,通過調整和優化反應參數,快速實現目標化合物的低熱固相合成。該設備通過超聲速氣流的動能提供固相反應的能量,從而快速實現化學合成以及批量化生產,在化學材料制備領域有廣泛的應用前景。該設備已獲實用新型專利ZL 201720186251.2。

2 結構簡介

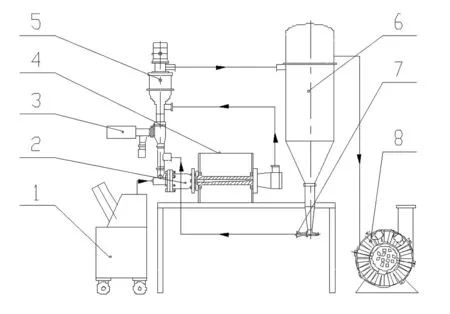

超聲速氣流低熱固相反應合成系統如圖1所示,是由微波加熱裝置、轉盤式送粉器、固相反應器、自動取樣器、分級機、濾筒式收集器、引風機、反應物氣力輸送裝置等組成。

1.轉盤式送粉器;2.固相反應器;3.自動取樣器;4.微波加熱裝置;5.分級機;6.濾筒式收集器;7.反應物氣力輸送裝置;8.引風機圖1 超聲速氣流低熱固相反應合成系統圖

2.1 固相反應器

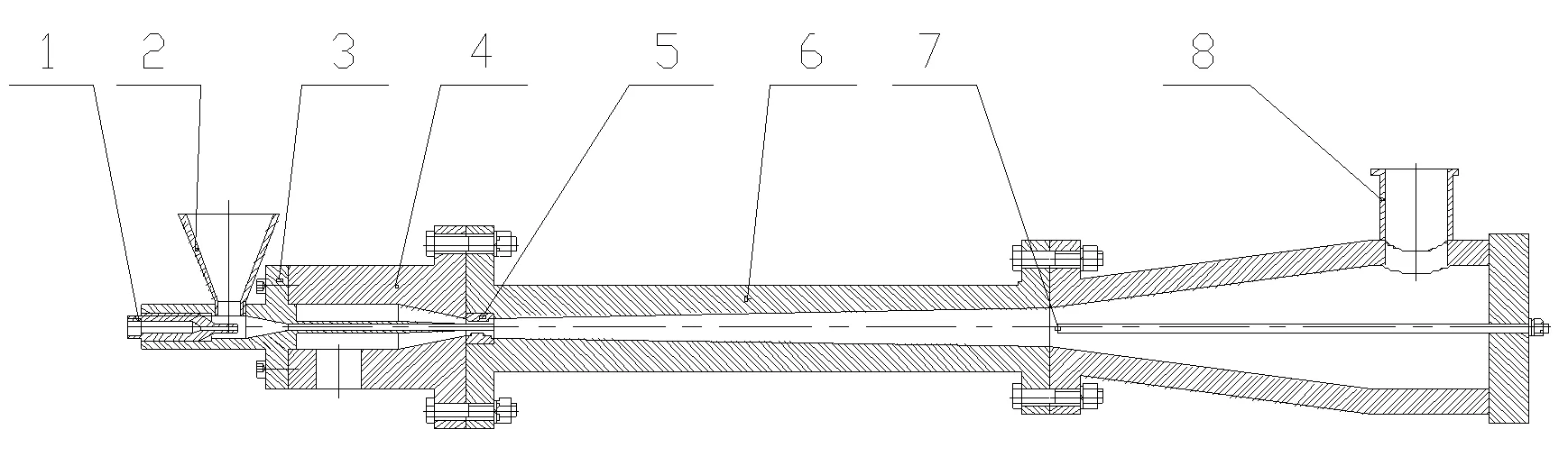

固相反應器是整個低熱固相反應合成設備的核心部件,固相反應就是在其中完成的,其結構如圖2所示。噴射式加料管一段連接輔助進料氣路,另一端沿軸向套入軸向進料管前段的內腔中,料斗安裝在噴射式加料管上部并與轉盤式送粉器的出料管相連,軸向進料管中段通過螺釘與氣流穩定段連接,軸向進料管后段為細長管,該細長管貫穿整個氣流穩定段內腔,直至超聲速噴管出口,加速管的一端連接超聲速噴管,另一端連接出料管,出料管中心位置安裝的靶頭與軸向進料管的出口在軸心上正面相對。從料斗處加入固相顆粒,氣流被加速至超聲速并攜帶由軸向進料管送至超聲速噴管出口處的固相顆粒進入加速段氣流通道,在靶頭處發生沖擊碰撞,在高速氣流的作用下加速運動,固相顆粒獲得很高的機械能,顆粒在相互之間摩擦、碰撞、以及反應物體系的對撞過程中,實現機械能到化學能的轉換,實現低熱固相合成。

1.噴射式加料管;2.料斗;3.軸向進料管;4.氣流穩定段;5.超聲速噴管;6.加速管;7.靶頭;8.出料管圖2 固相反應器結構示意圖

本研究是通過利用特殊型面設計的超聲速噴管將物料加速到超聲速,在物料撞擊固定靶的時候,提供給反應體系足夠的動能來實現能量轉化進而實現化學反應,該噴管是根據氣固兩相流的原理設計的,它的主要特點是保證噴出的氣流相對集中而不能發散,設計馬赫數為3.0,噴管入口角度與收縮段收縮角一致,避免了銜接處出現氣流分離,噴管喉道直徑6mm,喉道處中心加料管外徑為4mm,數值模擬表明其引射進料效率較高,且加速段都能保持超聲速流動。進料方式采用軸向進料方式,一方面可以利用噴管出口處的高速氣流產生的引射作用吸入粉體物料,另一方面,在加料管中由于存在Saffaman力使得粉體物料向中心聚攏后直接加入流場中心的自由射流中,粉體物料到加料段末端可以集中撞擊靶頭,提高物料的碰撞概率。

超聲速氣流在化學反應中的作用:超聲速氣流攜帶顆粒撞靶的沖力使得顆粒表面接觸間分子劇烈的擴散,損失的機械能使得反應體系能量急劇增大,撞擊產生的應力使化合物鍵斷裂,致使混合物在撞擊到靶上時將處于類離子體狀態,為了降低反應體系的能量,體系必然要重新組合生成更穩定、能量更低的物質[3]。

2.2 微波加熱裝置

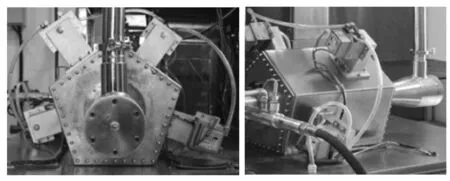

微波加熱裝置實物照片如圖3所示,微波加熱腔體采用臥式正五邊形腔體結構,5支磁控管微波組合饋能。聚四氟乙烯或聚苯硫醚材質的加速段固定在腔體中心,物料在加速段內連續通過,并被微波加熱。5支磁控管的微波功率連續可調,采用水冷磁控管的工作方式提高工作壽命及可靠性。加熱速度快、均勻,操作簡便。化學反應之所以能發生,除了物質本身性質外,外因也是誘發反應發生的重要條件,本研究在反應區前增加微波加熱裝置,在體系撞靶前,提供微波幅照活化來達到促使某些化學反應的發生。反應物料經過微波加熱裝置會吸收微波段波長使其分子能的化學鍵處于高頻振蕩狀態,如有外加能量引入,則極易發生化學反應。通過將高速氣流碰撞與微波輻照活化手段相結合,不僅提高了反應的可靠性,而且工藝流程大為縮短,同時,由于能量提供的足夠大,使得單次反應時間短,生產能力大,生產效率高。微波加熱方式與傳統加熱方式相比有下列顯著特點[4]:

(1)加熱具有選擇性,升溫速率快,加熱效率高。

(2)微波能同時促進吸熱反應和放熱反應,對化學反應具有催化作用。

(3)在高溫反應中,用微波加熱代替傳統加熱,能降低反應溫度,即微波加熱具有降低化學反應活化能,從而達到降低反應溫度的作用。

圖3 微波加熱裝置實物照片

2.3 分級機

分級機主要用于顆粒物料分級,設計有氣密封裝置,采用高速變頻電機,在10-120Hz 范圍可調,內壁噴涂聚四氟乙烯,葉輪材質為1Cr18Ni9Ti,采用一次成型制作,外表面噴涂聚四氟乙烯。

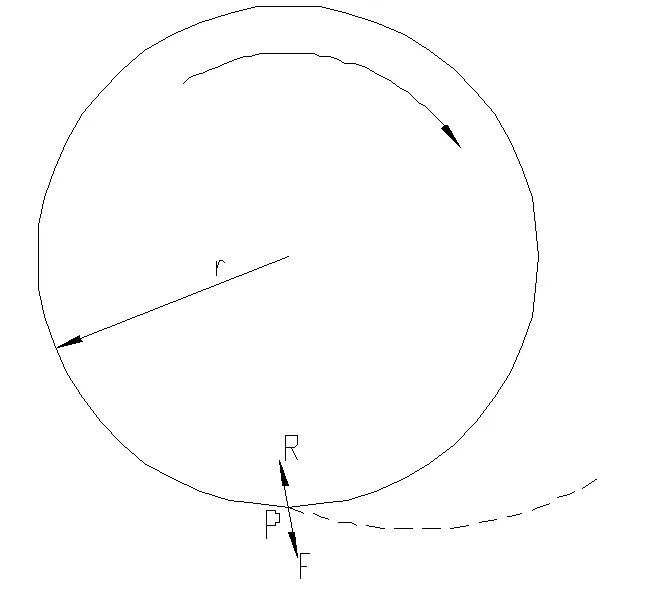

圖4所示為分級原理示意圖,來自固相反應器的氣固兩相流進入分級機以后,分散于分級機整個腔體,分級電機帶動葉輪高速旋轉產生離心力,利用離心力來進行粉體顆粒的分級。

圖4 分級原理示意圖

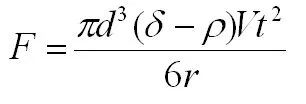

設圓形表示分級葉輪的截面。氣流以虛線表示,P交于葉輪表面上的某一點。葉輪平均半徑為r,顆粒粒徑為d,密度為。顆粒在P點上受兩個相反力的作用,即由葉輪旋轉而產生的離心慣性力F和氣流阻力R。這兩個力可以分別用下列方程表示:

(1)

(2)

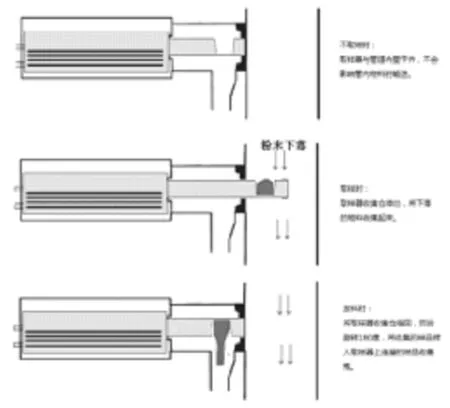

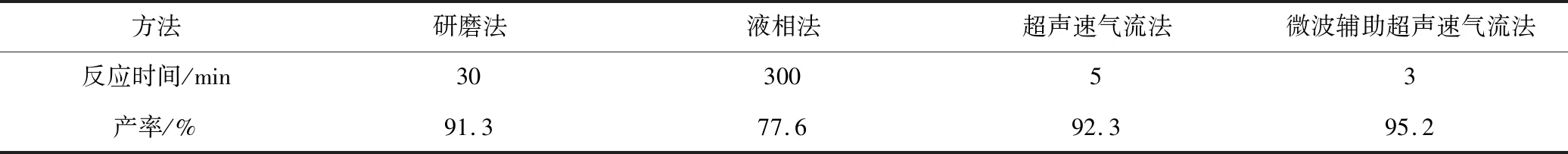

式中:F為離心慣性力;R為氣流阻力;為物料密度;為氣流密度;為空氣粘度;Vt 為葉輪平均圓周速度;Vr為氣流速度;r為葉輪平均半徑;d為顆粒粒徑。當顆粒所受離心慣性力大于阻力,即F>R時,顆粒沿葉輪方向飛向器壁,然后由分級機底部排出機外,成為粗粒級產品;當離心慣性力小于阻力,即F 轉盤式送粉器主要由粉斗、粉盤、吸粉嘴和出粉管組成。整個裝置處于密封環境中,粉盤上有凹槽,工作時,粉末依靠自身重力作用從粉斗落入粉盤的凹槽中,電機帶動粉盤旋轉,當粉末送至吸粉管處,在氣體壓力的作用下粉末被送至出粉管,最終送到料斗[6]。該轉盤式送粉器的粉斗采用傾斜式設計,在更換粉體時更容于清潔粉桶,帶稱重的閉環反饋控制系統進一步提高了送粉精度,質量流量控制精度達到1%,粉桶外部的電加熱裝置可以解決一些容易吸潮粉體的板結問題,從而使粉體傳輸更加流暢。轉盤式送粉器外形如圖5所示。 圖5 轉盤式送粉器外形圖 濾筒式收集器由殼體、濾筒、電磁脈沖閥、減壓閥等組成,收集器的過濾面積為4.5 m2,殼體材料全部要求采用304不銹鋼,內壁噴涂聚四氟乙烯。收集器的上蓋采用快速拆卸連接方式圓弧形,花板為可拆式,方便清洗,收集器下端采用氣動蝶閥,加透明器皿收集產品,配置一套脈沖清灰系統。濾筒采用聚酯覆膜濾料,過濾精度高、面積大,壓力損失小,耐溫150-170℃,收集效率≥99.99%。 自動取樣器是實現顆粒粉體在線提取的裝置,安裝在氣流分級機下部的垂直管道上,采用氣動提供動力的方式,一只直線運動氣缸,一只旋轉氣缸,通過PLC 控制;在非取樣狀態時,取樣器與管道內壁保持平齊,不影響物料的輸送,避免阻礙物料在管道中流動;取樣開始時,直線運動氣缸將取樣器內桿推入管道,樣品會落入取樣槽,待設定的時間到達,直線運動氣缸拉回,旋轉氣缸動作,將樣品倒入樣品瓶,然后回到初始位置,完成一個循環;循環工作流程:推進→ 取樣 →拉回 →出料→間隔,每個工作狀態的時間長短均可調節。采樣量可通過調節取樣時間來調節,具有自動與手動兩種工作模式,取樣過程如圖6所示。 圖6 取樣過程示意圖 用超聲速氣流低熱固相反應合成設備對有機體系進行了固相合成反應研究,驗證了固相反應合成設備用于有機體系合成的可行性、適用性和高效性。通過紅外吸收光譜、差熱分析、紫外吸收光譜、核磁氫譜等手段對產物結構進行了表征,證實了兩種芳基亞甲基丙二酸亞異丙酯的成功合成。 下面以兩種芳基亞甲基丙二酸亞異丙酯的合成為例,研究了利用超聲速氣流低熱固相反應合成設備進行合成實驗的結果,分析了循環時間對反應產率的影響、微波輻射時間對反應產率的影響。 (1)產物對硝基苯甲醛縮丙二酸亞異丙酯:原料對硝基苯甲醛和丙二酸亞異丙酯的物料配比(物質的量)1∶1,反應壓力0.4MPa,反應時間6min,原料的轉化率達87.3%;在微波加熱(1000W)輔助下反應3min產率達到92.2%。 (2)產物對羥基苯甲醛縮丙二酸亞異丙酯:原料對羥基苯甲醛和丙二酸亞異丙酯的物料配比1∶1,壓力反應0.4MPa,反應時間5min,原料的轉化率達92.3%;在微波加熱(1000W)輔助下反應4min產率達到95.2%。 文獻報道,傳統制備對硝基苯甲醛縮丙二酸亞異丙酯和對羥基苯甲醛縮丙二酸亞異丙酯的方法有研磨法和液相法,加上超聲速氣流法和微波輔助超聲速氣流法。表1和表2分別從反應產率,反應時間對四種方法進行了比較。 表1 不同方法的比較(對硝基苯甲醛縮丙二酸亞異丙酯) 表2 不同方法的比較(對羥基苯甲醛縮丙二酸亞異丙酯) (1)超聲速氣流低熱固相反應合成設備能用于有機體系的合成,與傳統固相反應設備相比,操作簡單,反應時間大幅減少,反應產率大幅提高,是極具開發價值的固相反應合成設備。 (2)超聲速氣流低熱固相反應合成設備的設計馬赫數達到3倍音速,使固相顆粒獲得極高的機械能,實現了顆粒與靶頭的超聲速碰撞,增加了機械能到化學能的轉換,為低熱固相反應的產生提供了能量來源,為固相反應創造了有利條件,有利于新材料的合成。 (3)超聲速氣流低熱固相反應合成是一種新型的機械化學合成法,具有高效快捷、循環反應、連續生產等優點,因此選擇一個合適的反應體系進行工業化生產,具有“減污、節能、高效”特征,是一個很有價值及意義的研究方向。2.4 轉盤式送粉器

2.5 濾筒式收集器

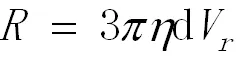

2.6 自動取樣器

3 實驗

4 結論