硫鐵礦制酸裝置污酸脫砷生產實踐

陳竹青

(銅陵化學工業集團有限公司,安徽銅陵244000)

用硫鐵礦制酸時硫鐵礦中含有重金屬砷,某公司生產硫酸使用的硫鐵礦一般w(As)為0.1%左右,經凈化洗滌后污酸中ρ(As)最大約為1 050 mg/L,如果這部分砷不除掉,不能滿足環保要求且給污水處理和后序使用帶來不便。

現以某公司為例,介紹將污酸中砷去除后稀酸供化肥廠使用的生產實踐。

1 污酸來源

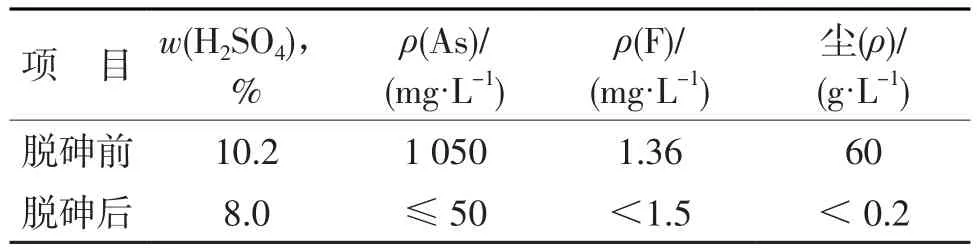

該公司現有3套系統200 kt/a硫鐵礦制酸裝置,一、二系統凈化采用空塔+填料塔+電除霧器流程,三系統凈化采用動力波洗滌器+填料塔+電除霧器流程,污酸排出量為6 m3/h。原來這部分污酸直接進污水處理站用石灰中和,產生大量中和渣,也造成資源浪費,現將其處理達標后供化肥廠使用。脫砷前和脫砷后污酸需達到的指標見表1。

表1 脫砷前后污酸的指標

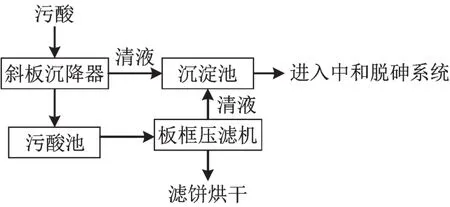

2 污酸處理工藝流程

將每套系統污酸總循環量的10%經斜板沉降器沉降,沉降后的污泥排入沉淀池,經板框壓濾機壓濾后濾餅返回沸騰爐燃燒或摻入礦渣混合外銷;污酸清液一部分補充冷卻塔,另一部分自流至沉淀池,經脫砷裝置脫砷后進入稀酸儲槽供化肥廠使用。污酸處理工藝流程見圖1。

圖1 污酸處理工藝流程

3 脫砷裝置

3.1 設計規模

工程設計規模為15 m3/h,凈化污酸中ρ(As)最高1 200 mg/L,一般為700 mg/L。

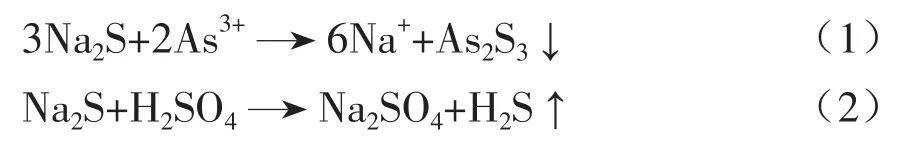

3.2 工藝原理

采用硫化法脫砷。硫化法是將三價砷轉化為極難溶的三硫化二砷(As2S3)而被去除。化學反應方程式如下:

1)脫砷反應:

2)堿液吸收:

3)污水中和:

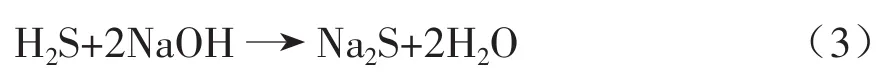

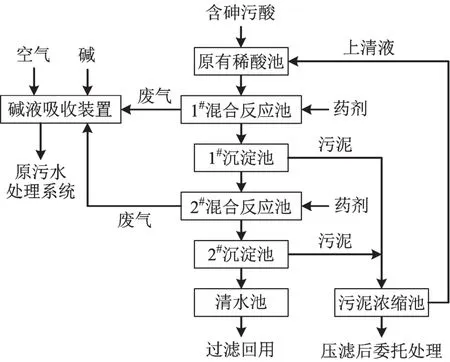

3.3 工藝流程

脫砷裝置工藝流程見圖2。

圖2 脫砷裝置工藝流程

1)污酸處理工藝:含砷污酸由廠區管道收集進入原有稀酸池暫時儲存,稀酸池污酸由污酸提升泵提升至兩級硫化處理系統。先進入一級硫化處理系統,污酸經泵提升至1#混合反應池,調節pH值,投加硫化鈉、PAM后進入1#沉淀池;沉淀后出水自流進入二級硫化處理系統,廢水自1#沉淀池出水槽自流進入2#混合反應池,調節pH值并投加硫化鈉、聚丙烯酸銨(PAM),充分反應后進入2#沉淀池,沉淀后進入清水池內暫時儲存,并回用于車間生產或深度處理。

2)廢氣處理工藝:1#混合反應池及2#混合反應池在運行過程中產生的硫化氫氣體收集后進入堿液吸收裝置,凈化后的氣體通過管道輸送至原污水處理系統,作為廢水站攪拌空氣用。

3)污泥處理工藝:1#沉淀池及2#沉淀池產生的污泥排入污泥濃縮池,污泥經板框壓濾機壓濾干化后定期外運處置(交由有資質單位處理),污泥濃縮池上清液及壓濾液排至稀酸池。

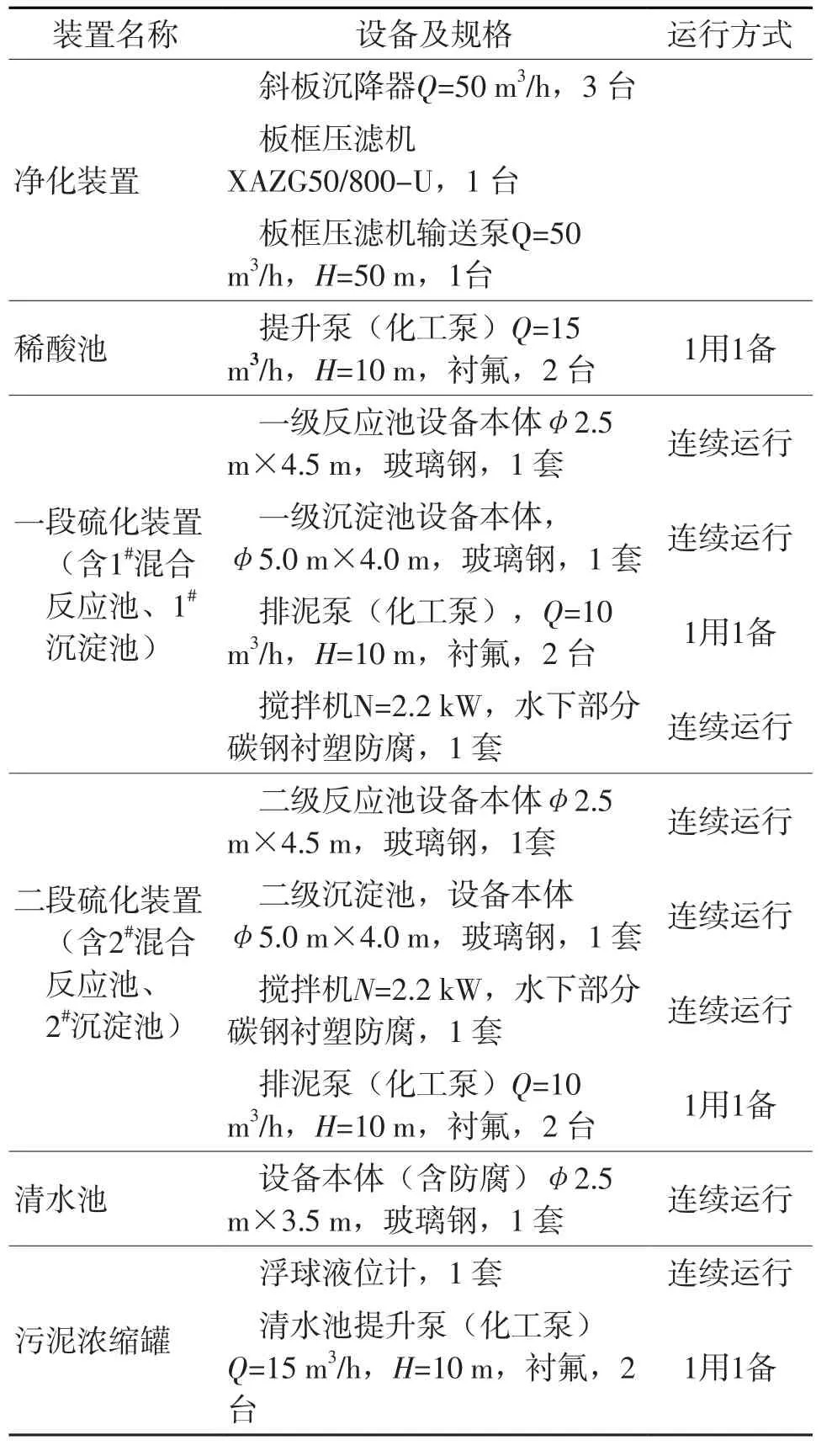

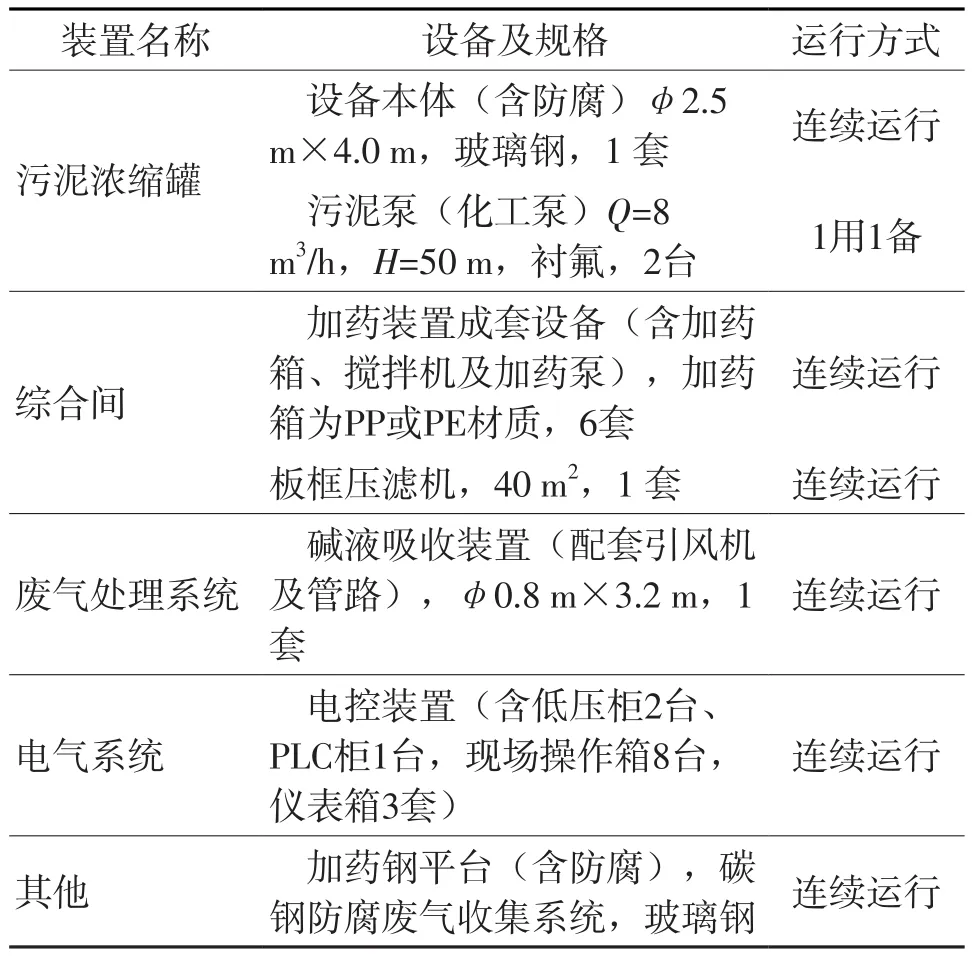

3.4 主要設備

主要設備見表2。

表2 脫砷裝置主要設備一覽表

續表2

4 運行效果

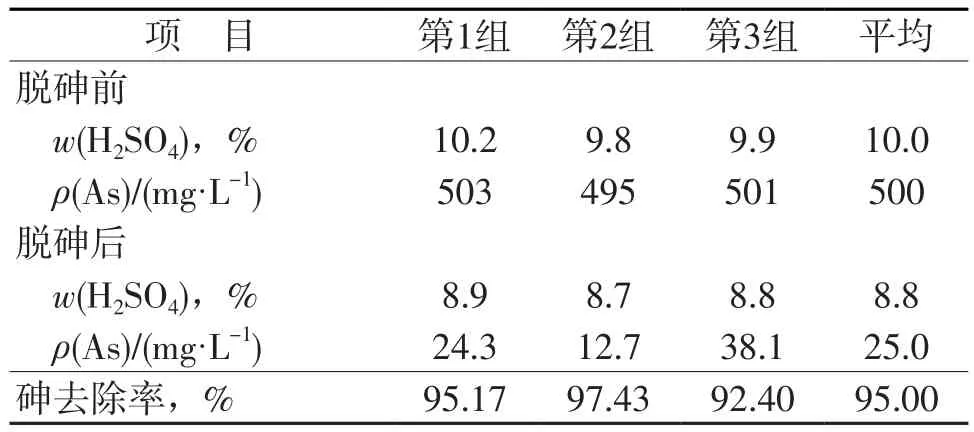

污酸處理系統試運行72 h后檢測結果見表3。

從表3可以看出:3組污酸砷去除率分別為95.17%,97.43%,92.40%,平均為95.00%,達到預期目標,不會對稀酸的后序回用或處理產生影響,符合環保要求。現處理的稀酸已供化肥廠連續使用。

表3 脫砷前后稀酸檢測相關數據表

5 污酸處理效益

污酸處理系統運行費用主要是藥劑硫化鈉、PAM和氫氧化鈉的費用,合計約18.5 元/t,如果污酸直接進入污水處理站用石灰中和,石灰和處置中和渣費用為43元/t。采用硫化鈉脫砷法生產的稀酸循環利用將減少成本24.5元/t,污酸按6 t/h,年8 000 h計算,將節約成本117.6萬元/a。

6 結語

采用硫化鈉脫砷法對制酸裝置產生的污酸進行處理,稀酸中ρ(As)降為平均25.0 mg/L,砷去除率最高可達97%以上,平均95%左右,達到了環保要求,提高了凈化稀酸的品質,降低了污酸處理成本。處理后的污酸能夠滿足化肥廠的使用要求,實現了節能減排的目標。