汽提凈化水脫硫技術(shù)應(yīng)用

汪昌保

(中國(guó)石化達(dá)州天然氣凈化有限公司,四川達(dá)州 635300)

1 汽提凈化水的來(lái)源和特性

酸性水汽提單元供水來(lái)自于上游的尾氣處理-吸收再生單元。在尾氣吸收過(guò)程中,尾氣中所含的H2S、水蒸氣、有機(jī)物進(jìn)入到吸收液中,為防止腐蝕,需注氨提高pH值。裝置急冷塔、硫磺回收裝置、酸氣分液罐和脫硫裝置的酸性水,經(jīng)過(guò)進(jìn)料/產(chǎn)品換熱器換熱后進(jìn)入汽提塔,在塔內(nèi)與自下而上的汽提蒸汽逆流接觸,酸性水中的酸性氣體大部分被汽提出來(lái)。處理后的酸性汽提凈化水從汽提塔底部流出,與酸性水進(jìn)料換熱后通過(guò)管道直接輸送至循環(huán)水系統(tǒng)回用。

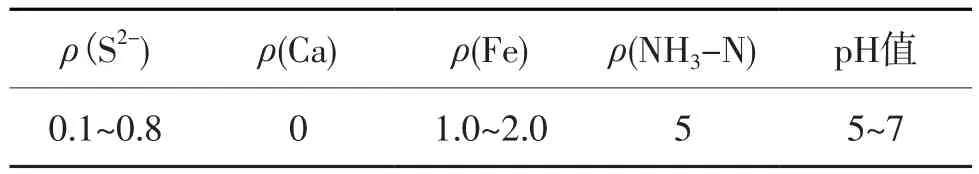

汽提凈化水的一些水質(zhì)特性見(jiàn)表1。

由表1可知,汽提凈化水硫化物含量高,直接作為補(bǔ)水進(jìn)入循環(huán)水系統(tǒng)勢(shì)必會(huì)對(duì)循環(huán)水水質(zhì)造成影響,促進(jìn)腐蝕、沉積和微生物繁殖,加劇聯(lián)合裝置換熱設(shè)備的腐蝕。硫化物對(duì)于循環(huán)水的危害主要來(lái)自3個(gè)方面:一是強(qiáng)烈促進(jìn)腐蝕的發(fā)生,導(dǎo)致碳鋼及銅的局部腐蝕及均勻腐蝕;二是強(qiáng)還原性,使傳統(tǒng)強(qiáng)氧化性殺菌劑失去殺菌效果,促進(jìn)微生物大量繁殖;三是沉淀性,使鋅等二價(jià)金屬離子失去緩蝕作用。

表1 汽提凈化水的水質(zhì)特性 mg/L

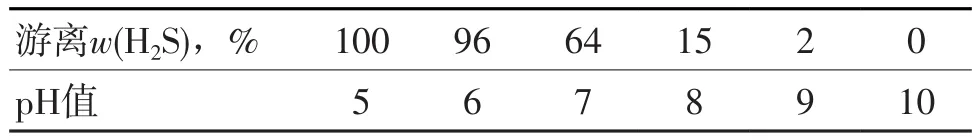

在水中游離的硫化氫與pH值關(guān)系見(jiàn)表2。

表2 水中游離硫化氫與pH值的關(guān)系

由表2可見(jiàn):硫化氫在廢水中的存在狀態(tài)與pH值有密切關(guān)系。

汽提凈化水在低pH值狀態(tài)下游離的硫化氫在水中發(fā)生解離,解離原理如下:

硫化氫的存在使金屬表面形成電化學(xué)腐蝕,金屬厚度均勻減薄,也可以將金屬表面腐蝕得凹凸不平,即形成蝕坑(點(diǎn)蝕),進(jìn)而引起水中鐵離子的增加[1]。

由于硫化氫的強(qiáng)還原性,其可與氯類(lèi)強(qiáng)氧化性殺菌劑作用而沉積出硫,從而破壞殺菌劑的殺菌作用,導(dǎo)致循環(huán)水系統(tǒng)微生物大量繁殖[2]。硫化氫進(jìn)入循環(huán)水系統(tǒng)后,系統(tǒng)氯消耗量增加,水中余氯達(dá)不到控制指標(biāo),導(dǎo)致細(xì)菌超標(biāo),黏泥滋生。在黏泥底部的厭氧環(huán)境中,硫酸鹽還原菌可將硫酸根還原為硫化氫,進(jìn)一步促進(jìn)腐蝕,形成惡性循環(huán)。同時(shí)黏泥中大量滋生硫細(xì)菌、鐵細(xì)菌。

硫化氫可與鋅等二價(jià)金屬離子發(fā)生沉淀,導(dǎo)致傳統(tǒng)的以鋅鹽為主的緩蝕劑失效。此時(shí)水中鋅離子檢測(cè)不出,而在生物黏泥中,若加入少量HNO3可聞到硫化氫氣味,可證實(shí)硫化物有沉積。

目前國(guó)內(nèi)外研究應(yīng)用的脫硫技術(shù)有物理法和化學(xué)法。將硫化氫從水中去除,則是硫化氫從液相向氣相的單相傳質(zhì)過(guò)程,物理脫硫中汽提和吹除使氣液兩相呈逆流方式接觸。硫化氫屬于易溶氣體,擴(kuò)散阻力主要來(lái)自于氣膜一側(cè),適當(dāng)增大氣速湍流程度,減小氣膜厚度,降低氣膜阻力有利于脫硫反應(yīng)進(jìn)行。

氧化法脫硫?qū)嵸|(zhì)上是一個(gè)氧化還原反應(yīng)的過(guò)程,硫腐蝕在低溫下主要是電化學(xué)腐蝕,腐蝕性較強(qiáng)的硫形態(tài)為S2-和HS-,如何將腐蝕性較強(qiáng)的硫形態(tài)轉(zhuǎn)化成腐蝕性較弱的硫形態(tài)(S單質(zhì)、SO32-及SO42-)是處理成功的關(guān)鍵[3]。

2 脫硫試驗(yàn)

脫硫試驗(yàn)分為物理脫硫試驗(yàn)和化學(xué)脫硫試驗(yàn)。

2.1 物理脫硫試驗(yàn)

2.1.1 試驗(yàn)原理

物理法脫硫技術(shù)的原理為機(jī)械傳質(zhì)脫氣過(guò)程。利用鼓風(fēng)機(jī)向酸性汽提水內(nèi)鼓入空氣,由于空氣中的硫化物含量極少,當(dāng)鼓入模擬試驗(yàn)裝置的空氣流和酸性汽提凈化水相接觸時(shí),酸性汽提凈化水中硫化物便會(huì)析出,被氣流帶走[4]。

2.1.2 試驗(yàn)過(guò)程

為確定物理法脫硫技術(shù)的方案可行性,在明確物理法脫硫技術(shù)的原理后,選取鼓泡和攪拌2種方式進(jìn)行機(jī)械傳質(zhì)脫氣,并記錄2種方式對(duì)硫化物的脫除效果。

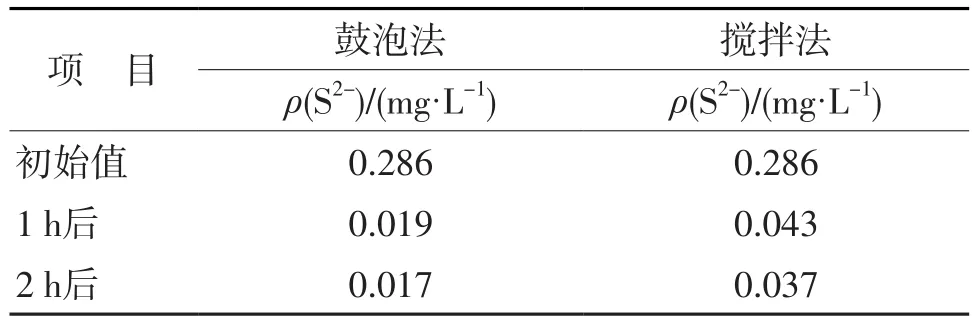

2.1.3 脫硫效果

采用2種方式進(jìn)行機(jī)械傳質(zhì)脫氣,其對(duì)硫化氫(以S2-計(jì))的脫除效果不同,鼓泡方式的去除效率保持在90%以上,攪拌方式的去除效率保持在80%以上。試驗(yàn)結(jié)果見(jiàn)表3。

表3 不同脫氣方式對(duì)脫硫效率的影響

從表3可見(jiàn):反應(yīng)時(shí)間為1 h時(shí),鼓泡法可脫除酸性汽提凈化水中93%的硫化物,攪拌法可脫除85%的硫化物;反應(yīng)時(shí)間為2 h時(shí),鼓泡法可脫除酸性汽提凈化水中94%的硫化物,攪拌法可脫除87%的硫化物。鼓泡法脫硫效果優(yōu)于攪拌法脫硫;反應(yīng)時(shí)間為1 h時(shí),已經(jīng)達(dá)到較好的脫硫效果,再延長(zhǎng)反應(yīng)時(shí)間硫化物的脫除效果提高不明顯。

2.2 化學(xué)脫硫試驗(yàn)

2.2.1 試驗(yàn)原理

由于S2-和HS-本身具有較強(qiáng)的還原性,因而氧化的方法直接有效。可采用的氧化方式包括:ClO2、Cl2/Br2類(lèi)氧化性殺菌劑、曝氣。ClO2的氧化能力不受pH值影響,在pH值4~10內(nèi)氧化能力不變。其氧化容量為氯氣的2.5倍,可在極短的時(shí)間內(nèi)快速殺滅各種微生物。

ClO2的選擇性好,不與氨氮反應(yīng),較少與有機(jī)物反應(yīng)。它的這一特點(diǎn),使其比Cl2/Br2類(lèi)氧化性殺菌劑更適合用于汽提水預(yù)處理。

2.2.2 試驗(yàn)過(guò)程

配制1 L含ρ(Na2S)為10 mg/L的Na2S水溶液,測(cè)其S2-的含量。取上述水樣100 mL若干,在其中分別添加 ClO2使ρ(ClO2)為 0,1,2,5 mg/L,測(cè)定添加后瞬時(shí)、15 min和30 min時(shí)水樣中S2-的含量。

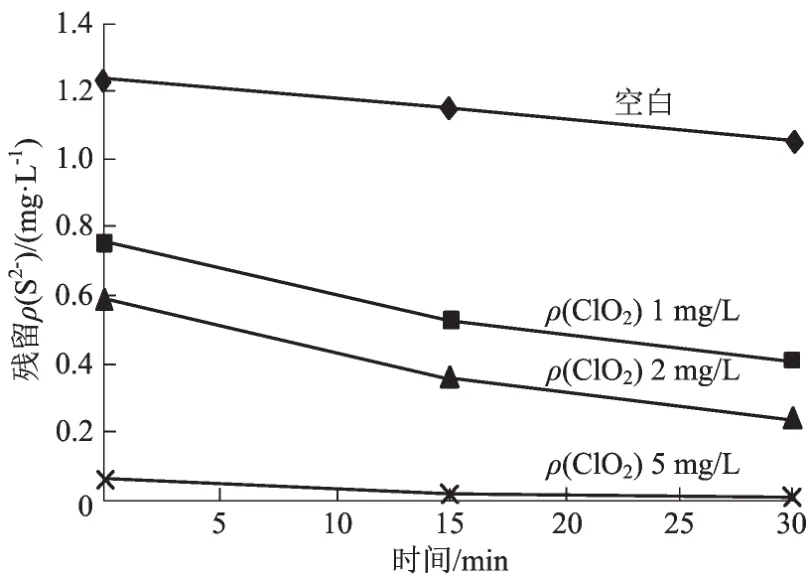

2.2.3 脫硫效果

S2-在純水中的含量隨著時(shí)間的推移有所下降,但下降速率相對(duì)比較平緩,導(dǎo)致濃度下降的主要原因是S2-與水中的溶解氧發(fā)生反應(yīng)。隨著ClO2的添加,水中S2-濃度迅速下降,而且ClO2濃度越高S2-濃度下降得越快。添加ρ(ClO2)為5 mg/L的瞬時(shí),水中的S2-濃度即刻降到0.06 mg/L,隨著時(shí)間的推移,15 min后S2-幾乎被完全去除。這充分說(shuō)明ClO2可以有效去除酸性汽提水中的硫化物,實(shí)驗(yàn)室去除率達(dá)到98%以上。

添加不同濃度的ClO2對(duì)酸性汽提凈化水中硫化物的去除效率見(jiàn)圖1。

圖1 不同濃度的ClO2對(duì)硫化物的去除效率

3 現(xiàn)場(chǎng)應(yīng)用

結(jié)合試驗(yàn)情況,先后采用物理脫硫和化學(xué)脫硫進(jìn)行現(xiàn)場(chǎng)應(yīng)用。

3.1 物理法脫硫

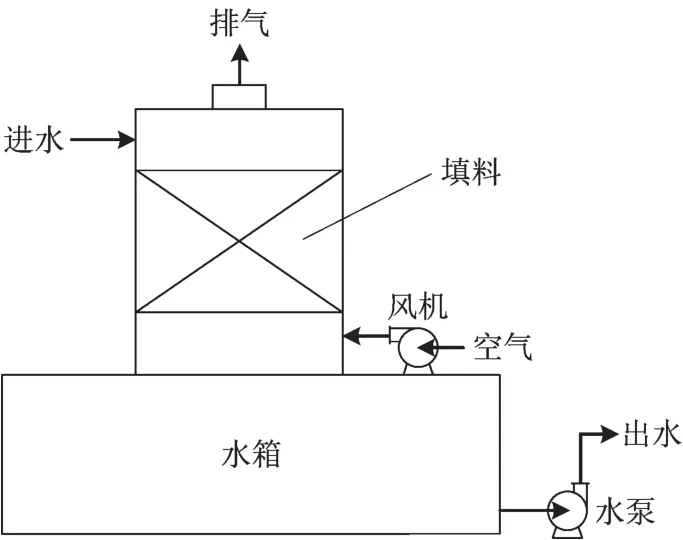

將酸性汽提凈化水利用管道泵輸入硫化物脫除塔進(jìn)行脫硫處理,然后用離心泵打回Ⅱ循環(huán)冷水池。

試驗(yàn)裝置由配水裝置、填料、風(fēng)機(jī)、水箱組成,硫化物脫出塔采用上進(jìn)下出,酸性汽提水從上部噴淋裝置淋灑下來(lái),利用底部鼓風(fēng)機(jī)脫除水中的硫化物。硫化物脫除裝置示意見(jiàn)圖2,現(xiàn)場(chǎng)試驗(yàn)裝置見(jiàn)圖3。

圖2 硫化物脫除裝置示意

圖3 現(xiàn)場(chǎng)試驗(yàn)裝置

試驗(yàn)運(yùn)行中采用連續(xù)進(jìn)水方式,酸性汽提凈化水控制流量在120~250 m3/h,進(jìn)水管道泵和出水離心泵保證1開(kāi)1備,以維持流量平衡,避免水箱抽空或溢流。

3.2 化學(xué)法脫硫

ClO2的現(xiàn)場(chǎng)制備采用GeneroxTMCTR(集中管式反應(yīng)器)技術(shù),反應(yīng)藥劑為Generox 225A和w(HCl)30%的鹽酸。GeneroxTMCTR裝置可根據(jù)酸性汽提水流量自動(dòng)調(diào)節(jié)加藥量,并對(duì)流量設(shè)定報(bào)警值,當(dāng)流量低于設(shè)定值時(shí)自動(dòng)停運(yùn),避免出現(xiàn)斷流時(shí)藥劑持續(xù)投加的現(xiàn)象。2種藥劑進(jìn)入反應(yīng)器后,產(chǎn)生的ClO2直接被帶入酸性汽提水管道,由于沒(méi)有傳統(tǒng)的壓力容器及ClO2傳輸管道,因此更加安全高效。2種藥劑分別由各自的加藥泵精密控制,2臺(tái)加藥泵的起停、流量均由控制系統(tǒng)協(xié)同控制。2種藥劑被精確地加注到管道式發(fā)生器中,產(chǎn)生的ClO2立即被汽提水帶走,在管道中與硫化物反應(yīng),并將其氧化去除。

裝置投運(yùn)后,還需要做好一系列調(diào)試工作如藥劑投加量等。因此需要及時(shí)對(duì)處理后的酸性汽提水進(jìn)行化驗(yàn)分析,以便于GeneroxTMCTR裝置運(yùn)行在最佳工況。每天檢測(cè)處理后汽提水硫化物含量,控制硫化物ρ(S2-)< 0.05 mg/L。

4 應(yīng)用效果

4.1 物理脫硫效果

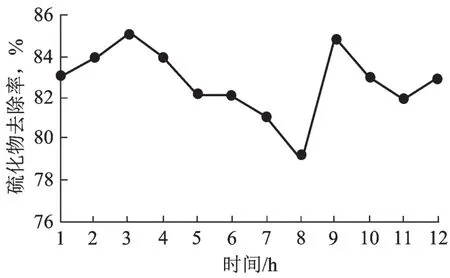

通過(guò)脫硫塔預(yù)處理后,酸性汽提水中硫化物ρ(S2-)均低于控制指標(biāo)0.1 mg/L。脫硫塔對(duì)硫化物的脫除率最高值為85%,最低值為79%,平均值為83%,脫硫效率見(jiàn)圖4。

圖4 物理法脫硫效率

4.2 化學(xué)脫硫效果

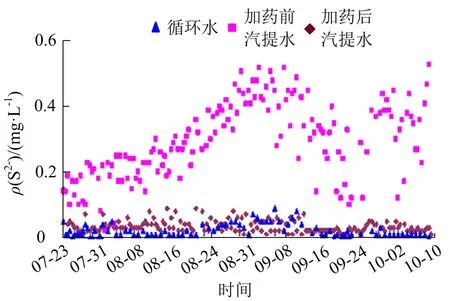

2019年7 月23 日到10月14日期間,加藥前酸性汽提水硫化物ρ(S2-)平均值為0.30 mg/L,加藥后硫化物ρ(S2-)平均值為0.02 mg/L,硫化物去除率為93.3%。處理前酸性汽提水硫化物ρ(S2-)<0.5 mg/L時(shí),經(jīng)GeneroxTMCTR處理后汽提水硫化物ρ(S2-)<0.05 mg/L。運(yùn)行期間酸性汽提水脫硫前后硫化物含量趨勢(shì)見(jiàn)圖5。

圖5 循環(huán)水與汽提水加藥前后硫化物含量趨勢(shì)

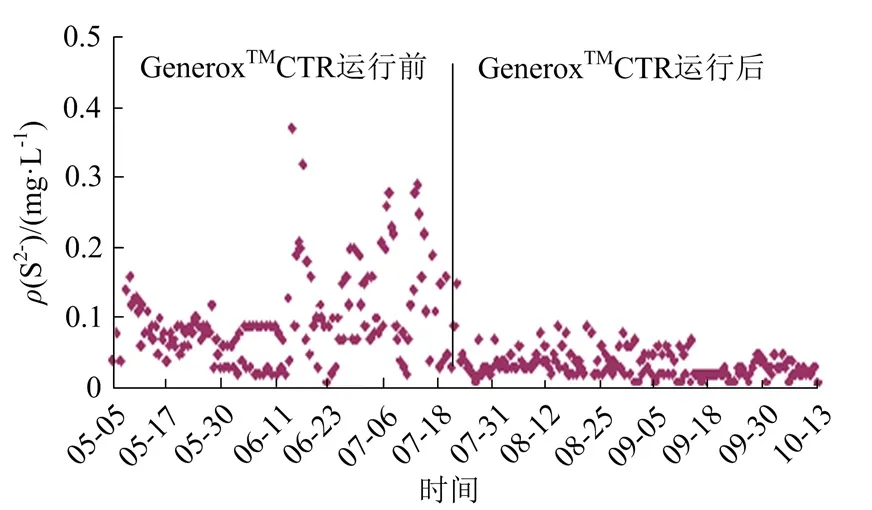

系統(tǒng)硫化物含量在GeneroxTMCTR裝置運(yùn)行前后含量趨勢(shì)對(duì)比見(jiàn)圖6。

圖6 系統(tǒng)硫化物含量趨勢(shì)

GeneroxTMCTR裝置投運(yùn)前,系統(tǒng)硫化物含量波動(dòng)較大,ρ(S2-)最高達(dá)到0.3 mg/L;GeneroxTMCTR裝置投運(yùn)后,系統(tǒng)硫化物含量較之前有明顯下降,ρ(S2-)基本保持在0.1 mg/L以下,表明該裝置能有效地脫除汽提水中硫化物,對(duì)改善系統(tǒng)水質(zhì)起到明顯作用。

4.3 物理法脫硫和化學(xué)法脫硫技術(shù)對(duì)比

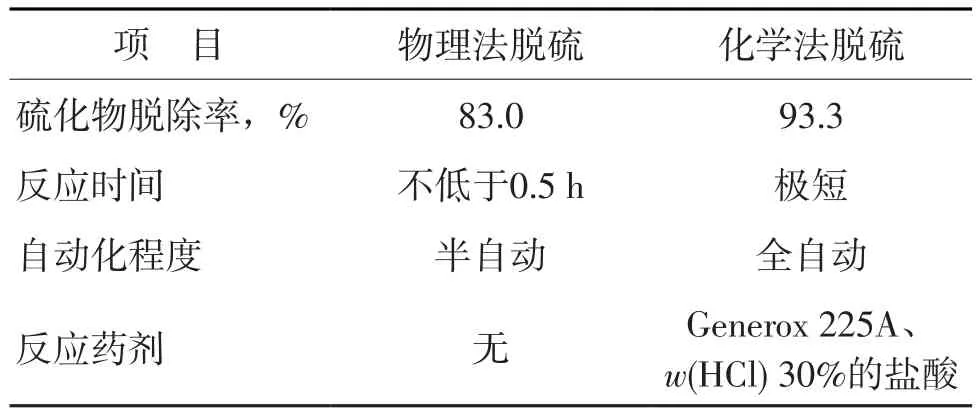

通過(guò)物理法脫硫技術(shù)和化學(xué)法脫硫技術(shù)在現(xiàn)場(chǎng)的運(yùn)行效果,對(duì)比2種方法的優(yōu)缺點(diǎn),結(jié)果見(jiàn)表4。

表4 物理法和化學(xué)法脫硫技術(shù)對(duì)比

化學(xué)法脫硫技術(shù)需要持續(xù)的藥劑投入,其運(yùn)行成本將高于物理法脫硫技術(shù)。但由于化學(xué)法脫硫技術(shù)具有更高的硫化物脫除率,能夠更大程度地降低二循系統(tǒng)硫化物的含量,考慮到減弱循環(huán)水對(duì)全廠換熱器的腐蝕,化學(xué)法脫硫技術(shù)比物理法脫硫技術(shù)更適用于現(xiàn)場(chǎng)生產(chǎn)需要。

5 結(jié)語(yǔ)

天然氣凈化廠中酸性水含有硫化物、氨氮、鐵離子、懸浮物等污染物質(zhì),經(jīng)汽提回用到循環(huán)水系統(tǒng)中,造成循環(huán)水腐蝕的產(chǎn)生,殺菌效果降低,在實(shí)際應(yīng)用中須綜合考慮酸性水的特性和各種操作影響因素,根據(jù)現(xiàn)場(chǎng)生產(chǎn)需要采用高效的脫硫技術(shù),提高循環(huán)水的利用效率,減少水資源的浪費(fèi)。