降低成品煙絲含末率

賈林濤 河南中煙工業(yè)有限責任公司安陽卷煙廠

一、現(xiàn)狀調(diào)查

通過查看工藝質(zhì)量部報表,發(fā)現(xiàn)卷煙成品煙絲的含末率偏高,根據(jù)公司工藝技術標準規(guī)定,加香后成品煙絲的含末率不得高于3.5%。由工藝流程圖可知,影響含末率的關鍵因素為混絲柜、烘絲工序和振篩篩分,現(xiàn)逐一對各因素進行分析。

(一)混絲柜耙釘對含末率的影響

混絲柜出柜時,煙絲受耙釘打擊會造成造碎,進而導致煙絲含末率升高。混絲柜兩排耙釘現(xiàn)有128 個,通過減少耙釘個數(shù)至96 個,以減少出柜時煙絲受打擊次數(shù),進而降低煙絲的造碎程度。結果顯示煙絲含末率有所降低,但加香精度誤差由0.05%升至0.1%,造成加香精度誤差升高,由于加香精度是關鍵指標,因此希望通過減少混絲柜耙釘個數(shù)來降低煙絲含末率不可取。

(二)烘絲工序?qū)┞实挠绊?/h3>

通過正交實驗優(yōu)化烘絲機的熱風溫度、HT 蒸汽壓力、筒壁溫度和入口水分,分析其對煙絲含末率的影響,同時邀請評吸員對優(yōu)化后的煙支進行評吸打分,結果顯示在最優(yōu)條件下煙絲的含末率降低,但卷煙吸味發(fā)生改變,因此,希望優(yōu)化烘絲參數(shù)來降低煙絲含末率不可取。

(三)振篩篩分對含末率的影響

針對煙絲含末率高的現(xiàn)狀,希望通過增大振篩篩網(wǎng)孔徑來提高振篩的篩分效率,降低煙絲含末率。結果表明,提高篩分效率切絲前6mm 振篩,篩分出碎片,阻止碎片進入切絲機造成二次造碎,可以從根源上減少碎末的產(chǎn)生。隨著物料流量的降低,振篩的篩分效率升高,含末率降低,因此,通過降低物料流量來降低煙絲含末率是可行的。

二、要因確認

通過現(xiàn)場測試、測量、現(xiàn)場調(diào)查、研究分析等方法,通過對末端因素進行了逐一確認后,共確認出1 個末端因素為要因:物料流量大。

三、對策實施

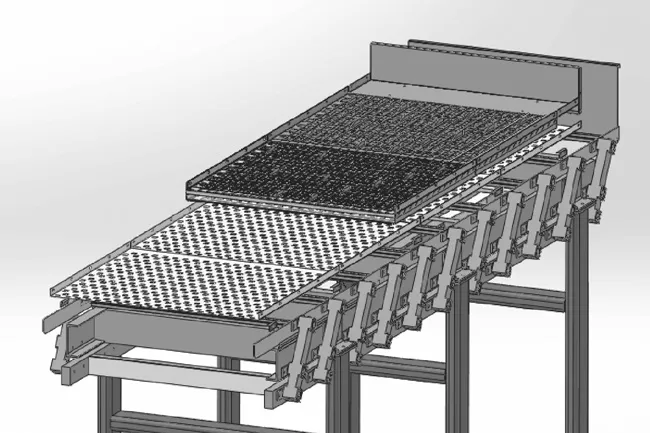

煙絲需要不斷翻滾、足夠松散,才能達到煙絲充分篩分,因此采用多層振篩對物料進行篩分。

(一)振篩層數(shù)的選擇

煙葉經(jīng)過篩分的次數(shù)越多,篩分越充分,切絲后煙絲含末率越低。但是,隨著振篩層數(shù)的增加,設備越高,傳動系統(tǒng)越復雜,運行可靠性越低,設備制造難度越大,工序造碎越大,所以振篩層數(shù)不宜過多。經(jīng)過測量場地

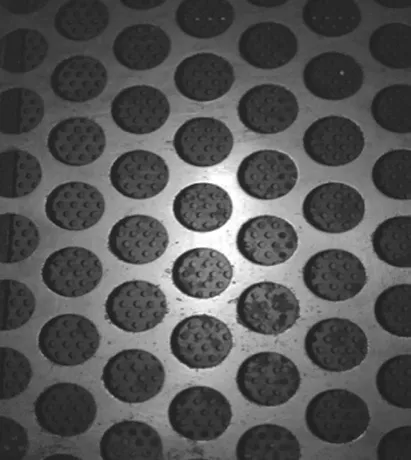

(二)篩網(wǎng)孔徑的選擇

按照實施計劃,將振篩進行了改造,在6mm 篩網(wǎng)上層增加了一塊網(wǎng)板,網(wǎng)板上均勻分布篩分孔,優(yōu)化篩分孔直徑(規(guī)格為10、20、30、40、50mm),力求增大篩分量,提高篩分效率,結果顯示振篩孔徑為30mm時,碎片篩分效率為91.23%,篩分效率最高。因此,選擇孔徑為30mm。

(三)組織安裝

制作孔徑為30mm、長為3000mm、寬為1100mm 的篩網(wǎng),組織安裝到6mm 篩網(wǎng)上層。

網(wǎng)孔

篩網(wǎng)

四、效果檢查

對策實施完成后,經(jīng)過三個月的穩(wěn)定運行后發(fā)現(xiàn)煙絲含末率均小于3.5%,達到目標值,課題目標完成。