多線搖擺往復式線鋸切割加工運動的理論及試驗研究

孫旭東 煙臺力凱數控科技有限公司

一、多線搖擺往復切割加工運動的理論模型

雖然不同公司的設備略有不同,但多線搖擺往復式切割的基本運動方式,可分解為三個相對獨立的運動方式:線鋸的往復運動、工件的進給運動以及工件的搖擺運動。

(一)線鋸往復運動

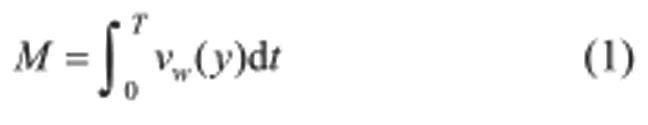

加工過程中,線鋸的往復運動是通過左右導輪的周期性正反轉帶動來完成的。其目的是保證線鋸有一定的切割速度以及切割過程中持續提供新線。線鋸一個往復運動中速度隨時間的變化曲線。圖中vs 是線鋸在穩定切割時的速度,也是往復運動中能達到的最大速度,-vs 表示線鋸反向運動,tf,tb 分別是線鋸正向勻速運動以及反向勻速運動的時間,ta 為線鋸從速度為0 加速到最大速度時所用的時間,td 為線鋸從最大速度減少到0 時所用的時間。如此往復運動實現切割過程中新線不斷的供給,舊線不斷的回收,使線網上的線不斷地得到更新,保證了線網的鋸切能力。用新線進給速度vw 來表征單位時間內進入鋸切加工弧區中的新線長度;在完成晶圓切割總時間T 內,切割所用的總耗線量M 可由不同位置處的新線進給速度通過式(1)計算所得

(二)工件搖擺運動

加工過程中,工件裝夾在固于弧形導軌的搖擺塊上,并在步進電動機的控制下進行周期性左右搖擺運動。工件搖擺的左右極限位置與搖擺中心線的夾角稱為最大搖擺角度;而黑色實線表示晶圓沿著圓心搖擺到最大角度θ 位置處。

二、固定單位長度新線材料去除體積R 的模型

1.固定新線材料去除體積的模型從上述分析可以看出,僅從材料去除率的角度,難以獲得穩定的晶圓切割加工過程。同時從式還可以看出,材料去除率的模型僅表征了工件的運動,并沒有涉及工具的運動。而在磨削加工過程中,相同材料去除率的條件下,參與加工的磨粒數對加工結果有著重要的影響。考慮到線鋸表面磨粒分布的較大不均勻性,因此本文定義材料去除率Q 與新線進給速度vw 比值為單位長度新線材料去除體積R,則可得到單位長度新線材料去除體積隨切割位置y 軸變化的計算公式如式(21)所示

2.加工運動參數對新線材料去除體積的影響根據工藝參數,分別計算不同最大搖擺角度θ 以及不同耗線量M 條件下的單位長度新線材料去除體積R 隨加工過程的變化,從圖中可以看出,正如文中所預期的,通過合理調控切割過程中工件進給速度以及新線進給速度隨切割位置的變化,可以保證穩定R的切割過程。隨著最大搖擺角度的均勻增加,R 值隨之均勻增加;但隨著耗線量的均勻增加,R 的值隨之減小,但減小趨勢逐漸放緩。進給速比u 和切割總時間T 對R 并無影響。

3.固定新線材料去除體積時的進給速度及材料去除率的變化,在相同切割總時間T下,三種不同情況下的工件進給速度隨加工過程的變化,分別為勻速切割;無搖擺條件下,所計算的調整后的工件進給速度;有搖擺條件下,固定R 的情況下的所獲得的工件進給速度。其他工藝條件如下:搖擺角度8°,進給速比50%,切割時間420min。與均勻進給速度(直線)相比,調整后的工件進給速度在切割工件兩端時,其進給速度明顯提高,但在切割工件中段時,進給速度明顯減慢;而與無搖擺條件下的進給速度(短劃線)相比,雖然兩者有著相似的變化曲線,但仍然會有細微的差別;無搖擺條件下,進給速度呈現對稱分布的,但加入搖擺后進給速度不再為對稱分布,這與搖擺運動導致線鋸提前與工件接觸有關。短劃線的曲線為不考慮R 固定條件下,有無搖擺條件下的Q 的變化(也是目前生產中常用的工藝參數設定方法);而雙點劃線的曲線是在考慮了固定R 去除加工條件下,修正了進給速度后得到的Q 的變化。

三、切割試驗切割試驗

在蘇州赫瑞特公司X07M250×350-1D-O多線切割機上進行,切割線鋸采用日本住友電鍍金剛石線鋸,線徑為0.18mm、磨粒大小30~40μm;切割工件為直徑100mm 的4H-N型單晶碳化硅,晶棒長度20mm;最大搖擺角度為10°,搖擺周期為4s,張緊力為45N,最大線速度為25m/s,往復周期:86s,進給速比為50%,單片耗線量采用327m/pcs,總切割時間為340min。進給速度和新線進給速度曲線分別采用企業提供(工藝A)和本文修整的工藝參數(工藝B)進行切割,其隨加工位置的變化曲線。兩種不同工藝所加工得到的晶圓質量結果。兩種工藝加工后的TTV 值沒有明顯差別,這是因為所加工用的機床和工具都相同,因此,晶片的厚度大致相同;但是反映晶片形狀的翹曲度和彎曲度有著明顯的差別。對于采用固定R 的加工工藝所加工的晶片,其翹曲度和彎曲度都有明顯地減小。相比而言,采用固定R 而調整后的工藝參數所加工的晶片其表面更加平穩,沒有觀察到明顯的凹凸。從加工過程中各參數的變化曲線,可以發現,雖然工藝A 采用改變加工過程中工件進給速度的方式來調整材料去除率,使得加工過程中的材料去除率變得平穩,但是其新線進給速度沒有做相應的調整,因此導致其新線材料去除體積在加工過程中有明顯波動。在加工前段,其新線材料去除體積明顯高出,而加工后段也存在新線材料去除體積的變化。而從加工結果也可以看了,其加工后的表面在工件兩端也出現了較大的波動。

四、結論

通過實際切割試驗對本文所提出的固定R 的加工晶片質量進行了比較研究,切割試驗結果表明優化后的工藝參數可以有效地提高晶片的加工質量。