淺談乘用車車身不同部位腐蝕問題及防腐措施

李亞 孫中政 王慶輝 謝喜斌

摘 要:本文簡單闡述了乘用車車身常見腐蝕類型,同時根據用車干濕工況將車身部位劃分干濕區,系統研究不同部位的腐蝕發生原因,并提出了改進的防腐措施。

關鍵詞:車身防腐;腐蝕類型;防腐措施

1 前言

車身的腐蝕不僅影響外觀,而且直接影響汽車安全性、可靠性和使用壽命。汽車車身腐蝕防護的技術中,涂裝是主要的防護手段,以電泳、抗石擊涂料防銹蠟油膜作為防護涂層,保護車身鈑金。雖然這些手段可以增強車身的防腐能力,但由于車身結構設計問題和制造缺陷,車身某些部位仍易發生銹蝕現象。因此,需要識別現有車型發生的這些銹蝕問題,并在車身結構設計和制作過程中采取有效的防腐措施,同時要將這些防腐措施應用到新車型的產品設計和工藝設計中,提高車身的防腐能力。

2 乘用車車身干濕分區和腐蝕類型

影響乘用車的腐蝕因素有很多方面,主要包括自然環境、道路環境、車身材料、制造工藝和結構設計等[1]。這些因素對車身不同部位有不同程度的腐蝕影響,為了制定有針對性的防腐措施,了解車身不同部位的防腐情況是很有必要的。

2.1 乘用車車身干濕分區

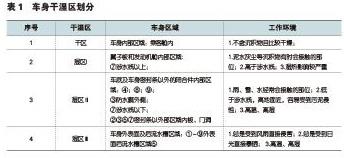

根據車身在整車環境中的干濕程度,將車身劃分為四個區域,干區、濕區I、濕區Ⅱ和濕區Ⅲ。干區部分一般接觸不到潮濕環境,且無汗液及污染物的接觸,故一般不會發生銹蝕;濕區部分的濕區I、濕區Ⅱ和濕區Ⅲ因不同程度上接觸污染物和濕熱環境,發生銹蝕的速率和嚴重度也不同,故細分為三個等級。

車身①~⑨區域劃分見圖1所示:

2.2 乘用車車身常見腐蝕類型

常見車身腐蝕類型主要分為四種,斑狀腐蝕、縫隙腐蝕、局部腐蝕和受載下的腐蝕。[2]

2.2.1 斑狀腐蝕

斑狀腐蝕為車身常見腐蝕類型之一,主要表現為車身面漆或涂層表面的印跡、鼓泡和脫落等。這些部位用車環境較惡劣,容易受到道路砂石的飛濺,使車身油漆涂層受損而導致腐蝕。

2.2.2 縫隙腐蝕

縫隙腐蝕是較為嚴重的也是發生最頻繁的腐蝕類型,主要表現為穿透腐蝕、絲狀腐蝕以及沉積腐蝕3種。主要發生在車身的連接部位:在金屬與金屬結構的連接處以及金屬與非金屬的連接處,縫隙在0.025~0.1mm范圍內最為敏感。

2.2.3 局部腐蝕

局部腐蝕發生在車身的形式主要為點腐蝕、電偶腐蝕、晶間腐蝕。電偶腐蝕主要發生在車身與零件外表面金屬接觸處,容易發生電位差腐蝕;點腐蝕是一種腐蝕集中與金屬表面的很小范圍內并深入金屬內部的孔狀腐蝕形態。

2.2.4 受載下的腐蝕

這類腐蝕發生在車身的形式主要為微動腐蝕,是摩擦腐蝕的一種特殊形態,會在金屬表面呈現麻點或溝紋。

3 乘用車車身腐蝕常見發生部位及原因

3.1 乘用車車身腐蝕常見發生部位

根據市場售后反饋結果,投訴較多集中在車身可見程度較高的區域,即濕區I、濕區Ⅱ的閉合件內板以及濕區Ⅲ車身外板;而內部結構性腐蝕如流出銹水或銹穿則也會有投訴。

3.2 乘用車車身常見發生部位腐蝕原因

3.2.1 車身濕區I腐蝕發生原因

濕區I主要涉及部位為發動機罩及翼子板附近,此部分主要受濕熱影響嚴重,部分有泥沙沉積物堆積。

3.2.2 車身濕區Ⅱ腐蝕發生原因

濕區Ⅱ是腐蝕發生較嚴重和較多區域,此處離地面較近或是經常受到雨水接觸,容易有泥沙、防凍鹽和水汽滯留在車身部位,工作環境較惡劣。如果內腔電泳效果不好、結構設計不合理,或者焊縫沒有做好隔絕防護,很容易發生腐蝕。

1)前后車輪罩及附近

前輪罩與A柱之間形成了縫隙,一方面泥水和道路防凍鹽飛濺,從車輪罩一側滲入,此處泥沙沉積,造成較嚴重的沉積腐蝕;另一方面從空氣室流水槽流下的水如果經過焊縫,焊縫沒有密封保護,很容易發生焊縫腐蝕 前后輪罩處附近的門檻如果有“兜袋”結構,泥沙很容易滯留在此,腐蝕環境十分惡劣,如果密封防護不到位,則很容易發生沉積腐蝕(圖2)。

2)門檻及車底部位

門檻外部經常受到碎石擊打,并且長期處于高濕環境,如果沒有密封保護措施,門檻很容易發生嚴重銹蝕。另外門檻的內外板形成較大空腔,如果電泳孔和排水孔不足造成腔內電泳不良,腔內長期處于高濕環境,會造成內腔銹蝕。

車底的橫縱梁與地板搭接縫隙較多,此區域經常受到旋轉車輪石子擊打和泥水飛濺作用,處于空氣-鹽-塵-水較惡劣的腐蝕環境中,這些搭接縫隙焊縫發生腐蝕,且沿著焊接邊擴散腐蝕。

3)車門及附近

車門包邊處的銹蝕是腐蝕頻發部位之一。車門包邊為翻邊貼合結構,且形成搭接縫隙。此處屬于密封條以外,容易受到雨水滲入;如果內部焊裝折邊膠沒有填充完全,造成包邊縫隙銹蝕。

車門鉸鏈與車身面板屬于貼合結構,無電泳漆膜保護,此區域且屬于濕區,安裝縫隙經常受到雨水侵入,塵土也容易積在此處,如沒有保護措施,就會發生縫隙腐蝕。

車門底部屬于濕區范圍,雨水也會隨著水切和泥槽進入腔內。如果排水孔設計不合理,會有積水滯留在車門底部腔內,加上道路防凍鹽和泥沙堆積此處,內腔斑狀腐蝕和底部包邊焊縫腐蝕會發生,甚至銹穿。

3.2.3 車身濕區Ⅲ腐蝕發生原因

此區域的面板腐蝕常以斑狀腐蝕類型為主,表現為油漆鼓泡脫落,從點擴展連成片。一般有兩方面原因。第一,在涂裝前處理時,如果水洗不凈,雜質殘留在面板表面,這是發生銹蝕重要原因。第二,面板的內腔發生銹蝕,造成面板表面銹蝕。

4 乘用車車身防腐措施

4.1 車身結構優化,減少腐蝕風險[5]

4.1.1 優化車身內腔開孔方案,保證內腔電泳涂膜

在車身設計階段,涂裝同步工程要充分分析腔內開孔問題,以保證腔內的電泳膜膜厚滿足設計要求。

4.1.2 結構上避免積泥和積水

在車身斷面設計及型面設計和鈑金搭接順便的設計過程中,應盡量避免車身表面積及內腔存在積水和泥沙沖刷焊接邊的風險,減弱腐蝕環境的侵蝕。

4.2 防護措施[3]

首先,從涂裝工藝角度來說,第一提升前處理水洗工藝,避免有污染物殘留在車身鋼板表面,從車身結構上保證車身足夠瀝液孔,從現場上保證水洗時間和噴淋壓力;第二增加底部抗石擊涂料和焊縫密封膠涂覆面積,以提高輪罩和車底耐腐蝕性。第三,在鉸鏈處增加密封膠涂覆,保護鉸鏈與鈑金搭接縫隙處與腐蝕環境隔絕。第四,采用空腔注蠟工藝,在經常處于濕熱環境下的內腔和焊縫表面形成蠟膜,隔絕腐蝕環境,提高防腐性能。

4.3 車身材料優化

提升車身鈑金耐腐蝕性是常見防腐措施之一。因車身結構限制和腐蝕條件影響,有些區域防護能力還是非常有限。鍍鋅鋼板的鍍鋅層可以顯著提高防腐性,要求鍍鋅厚度在7~10um。近幾年自主品牌在車身外表面上也逐漸使用鍍鋅板。

5 總結

汽車車身的常見腐蝕部位集中在整車濕熱工況區域,這些區域的防腐主要與車身結構、材料和涂裝工藝相關,由此可見汽車防腐工作是一個系統工程,它主要涉及材料的選擇、結構的設計、防腐工藝、防腐試驗和防腐評價等,貫穿整個產品開發過程和制造過程。通過對這些方面的研究,逐漸建立完善的防腐體系,以提升汽車車身的防腐能力。

參考文獻:

[1]趙輝,吳瓊;淺談汽車腐蝕;現代涂料與涂裝[J],2016,19(4):12-14.

[2]陳拯,王宏偉;汽車各類腐蝕的頻發部位及原因分析;環境技術[J],2010(06):37~41.

[3]黃建中;汽車腐蝕與防護技術;化學工業出版社[M],2004.

[4]李彤;國產汽車防腐現狀及對策;汽車技術[J]2002,(4):28~30.

[5]吳衛楓,張朋偉;乘用車車身防腐設計方法探討研究;汽車工藝與材料 [J]2015,8:41~46