雙立柱龍門數控加工中心焊接橫梁力學特性分析

張平,杜兵,左善超,3,程鵬,張靜

(1.中機生產力促進中心,北京100044;2.機械科學研究總院集團有限公司,北京100044;3.北京科技大學,北京100083)

0 前言

雙立柱龍門數控加工中心跨距大,加工效率高,尤其適用于大型復雜工件加工。橫梁是加工中心的關鍵部件之一,起著連接立柱、滑座及滑鞍等關鍵部件的作用,其靜、動態力學性能直接關系到加工中心的精度,進而影響到工件的加工質量[1-2]。因此,保障橫梁的靜、動態力學性能對于提高機床加工精度具有重要意義。

文中針對某型號龍門數控加工中心橫梁,分別構建了鑄造結構和焊接結構對應的三維實體模型,并通過對比分析,研究了兩種結構的靜力學特性及模態特性,獲得了在相同極限工況載荷下橫梁的應力變形及前三階模態,為優化加工中心橫梁設計與焊接制造奠定了基礎。

1 橫梁結構特點和載荷分析

長期以來,加工中心的機架結構多采用整體鑄鐵,鑄造結構是采用液態金屬直接澆注的一次成形。按照等強度原則設計,鑄造結構可以設計為變尺寸和具有復雜曲面的結構。由于鑄鐵材料的自身屬性,機床結構具有良好抗振性、穩定性和精度保持性。但是,鑄造結構的力學性能受到冶煉及鑄造過程中多種因素的影響,如鐵水冶金質量、復雜鑄模制作、澆注溫度、澆注速度、冷卻速度等工藝參數及后續清理等,工藝流程較長且較為復雜。隨著焊接技術的迅速發展,傳統手工焊接被機器人焊接所替代,由于受人為因素影響小,焊接質量顯著提高。通過合理編程控制,可以對焊接應力及變形進行有效控制。由于焊接結構通常采用鋼板拼焊而成,不需要制作復雜模具,成形工藝簡單且靈活,對定制化生產具有明顯優勢。與此同時,由于鋼板彈性模量高于鑄鐵,靜強度更高,在受迫振動時,高的靜強度可以降低振幅,提高結構固有頻率,有利于避免共振現象的產生。因此,焊接結構不僅在成形機床中得到了廣泛應用,在金屬切削機床中也開展了深入的研究和應用[3-4]。

1.1 橫梁結構特點分析

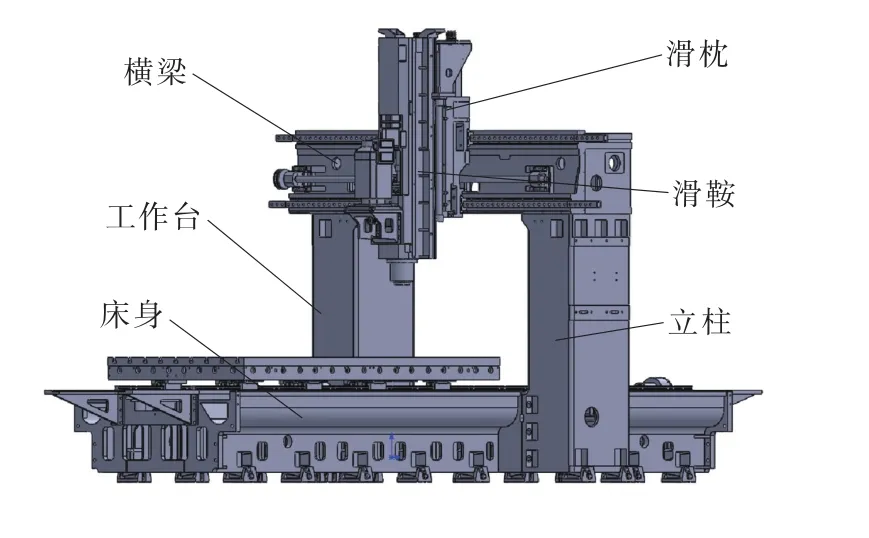

某型號龍門數控加工中心結構如圖1所示,滑鞍和滑枕通過導軌滑塊連接在橫梁導軌上,同時具有絲杠安裝接口以及立柱連接接口。橫梁內部布置筋板來保證其工作穩定性和可靠性。當雙立柱龍門數控加工中心運轉時,其主軸箱運轉產生振動,通過滑鞍滑枕傳遞到橫梁,橫梁可能受迫振動從而影響加工精度[5]。因此對橫梁開展靜力學特性分析及模態分析研究。

圖1 雙立柱龍門銑床典型橫梁結構

1.2 載荷分析

橫梁在生產制造完成后,為了保證部件的疲勞性能,通過組合時效處理的方式消除制造過程中產生的殘余應力。服役過程中,橫梁承受載荷包括橫梁、滑枕和主軸箱自重及在切削加工過程中傳遞過來的拉、壓、扭各種載荷,因此橫梁強度和剛度會直接影響整機的靜動剛度和加工精度。文中采用SolidWorks分別對焊接結構和鑄造結構橫梁進行實體建模,并將實體模型導入ANSYS workbench進行模擬仿真分析,模擬極限工況載荷情況下,消應力處理后橫梁的靜力學特征,建立橫梁有限元模型,對比分析焊接結構和鑄造結構的剛度。

2 橫梁力學性能分析

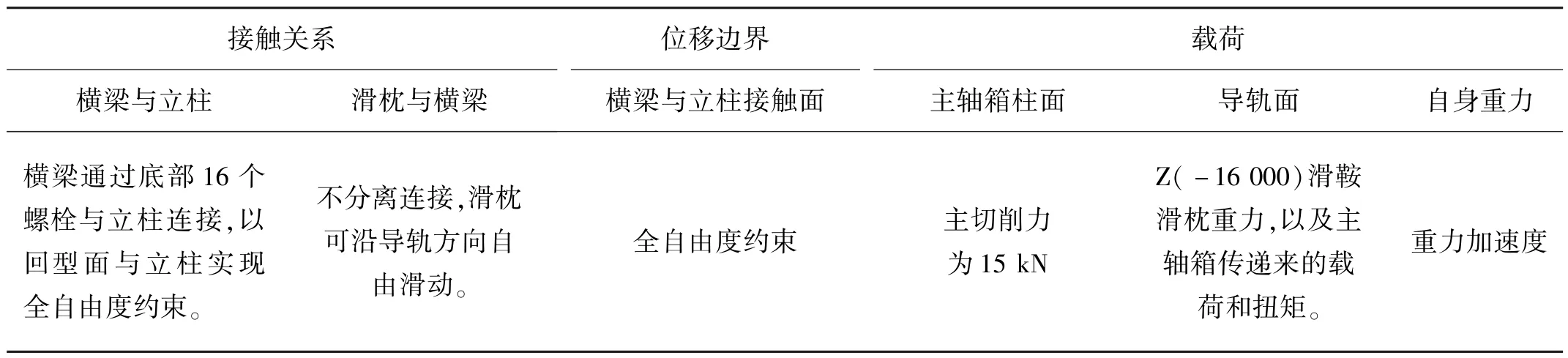

橫梁的靜力學分析是為了解橫梁在受到固定載荷時的應力和變形狀態,該次研究的橫梁跨距為3 290 mm、寬720 mm、高680 mm。表1為仿真邊界與載荷條件。焊接結構橫梁材料為Q235鋼和Q345鋼,鑄造結構材料為HT250,材料性能見表2。在計算分析中,假設材料各向組織性能均勻。

表1 橫梁模擬仿真分析邊界條件

表2 鋼和鑄鐵材料物理性能

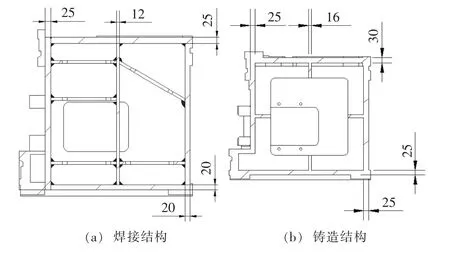

圖2所示分別為焊接結構和鑄造結構橫梁橫截面剖視圖。鑄造結構的內部橫向筋條和縱向筋條間隔布置,周向對稱,形成十字形交叉筋板。鑄造結構的上壁板厚度為30 mm,其余壁板為25 mm,肋板厚度為16 mm,質量為2 276 kg。焊接結構沒有簡單照搬鑄造結構,一方面是避免焊縫數量多且集中,可能造成焊接殘余應力大且集中,由此降低結構的尺寸穩定性,另一方面是便于焊接機器人進行對稱焊接,因此在焊接結構中減少了橫縱交叉筋條。由于鋼的彈性模量大于鑄鐵,因此焊接結構件壁厚可小于鑄造結構,同時不受鐵水流動性的限制,可以根據強度要求選擇厚度相差較大的鋼板[6-7]。焊接結構橫梁上壁板和前壁板厚度為25 mm,下壁板和后板厚度為20 mm的鋼板,內部筋板厚度為12 mm,質量為2 053 kg,結構重量相較鑄造結構降低10%。焊接結構的筋板布置原則為:中部設置縱向筋板支撐上下壁板,同時導軌側設置三條橫向筋板將載荷傳遞至縱筋板以及后壁板。焊后時效處理是焊接制造的重要工藝措施。由于焊接過程中會產生焊接殘余應力,殘余應力的存在會降低焊接結構件的尺寸穩定性,因此對焊接結構橫梁進行焊后熱時效以及振動時效處理,以消除焊接應力[8]。

圖2 橫梁結構示意圖

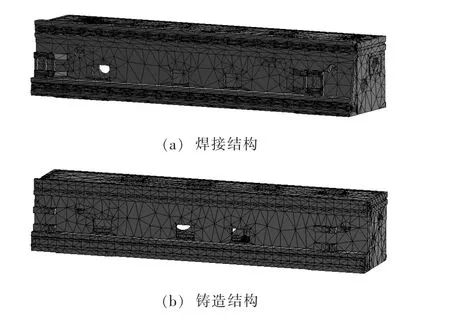

將橫梁模型導入ANSYS workbench進行有限元分析,網格劃分方式選擇精度較高的四面體網格,如圖3所示分別為焊接結構(圖3a)和鑄造結構(圖3b)橫梁的有限元模型,其中焊接結構橫梁共劃分25 086個單元,50 145個節點,鑄造結構橫梁共劃分95 929個單元,157 186個節點。

圖3 橫梁靜力學仿真分析

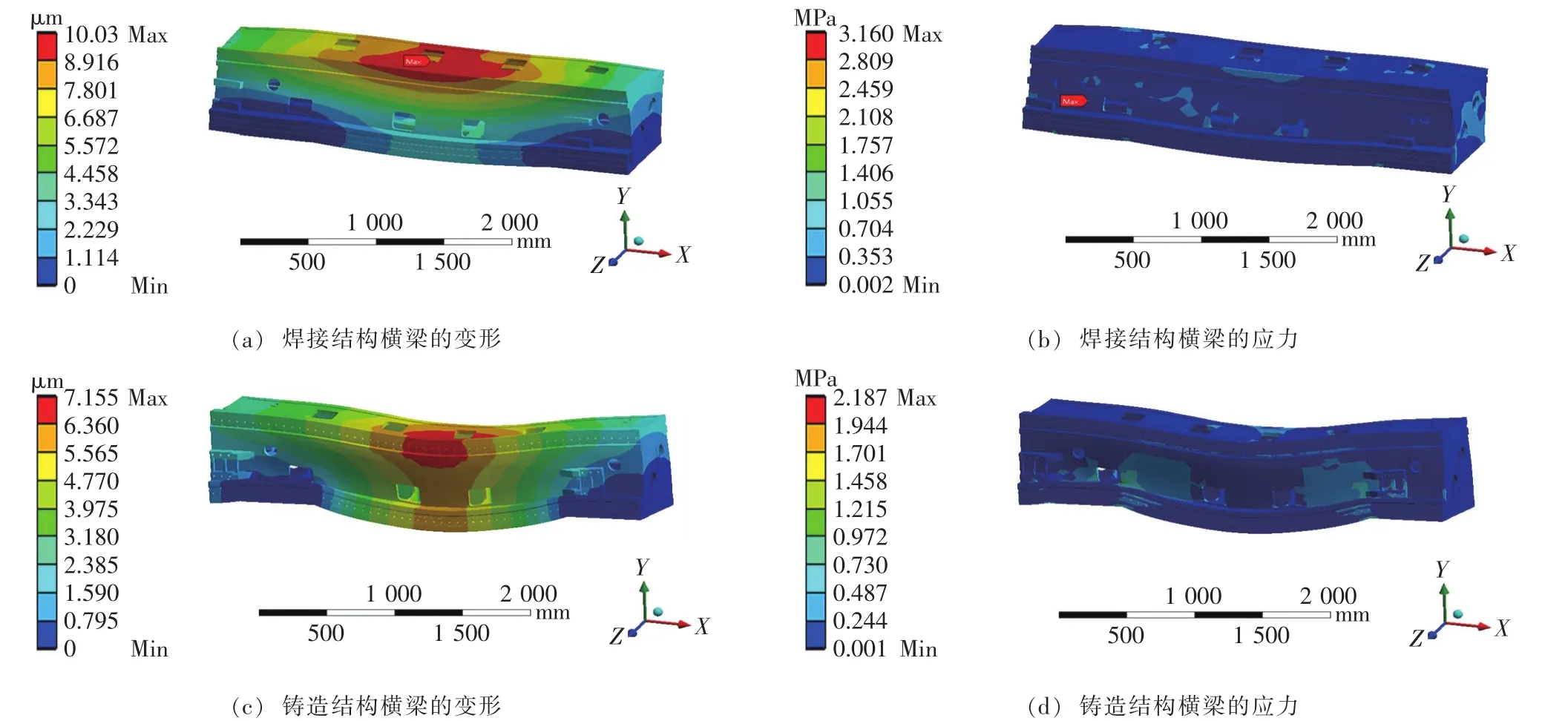

分析結果如圖4所示。在相同的極限工況載荷與邊界條件下,焊接結構橫梁的最大變形位于橫梁上導軌中部沿Y軸負方向,為10.03 μm,其余部分無明顯變形;由等效應力云圖可以看出,焊接橫梁的最大應力為3.16 MPa,主要出現在前壁板處,焊接結構橫梁的應力分布較為均勻。對于鑄造結構橫梁,最大變形位于橫梁上導軌中部沿Y軸負方向,為7.15 μm,最大應力為2.18 MPa,主要集中在橫梁的前壁板。總體看,橫梁導軌承受滑鞍、滑枕傳遞的切削力及支撐主軸箱重力導致橫梁變形不大,應力小且分布較為均勻。焊接結構和鑄造結構橫梁的抵抗應力變形能力基本相當。

圖4 橫梁靜力學仿真分析

3 模態對比分析

模態分析可以反映結構的固有振動特性,主要包括結構的固有頻率與相對應的振型,了解龍門數控加工中心橫梁的模態,可以優化設計和改進結構的動態性能,同時有效避免外部激勵產生共振。

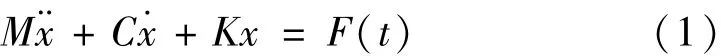

根據模態分析理論,結構各點在外部激勵下的響應可以表示為不同特定的固有頻率、阻尼比和振型等參數構成的各階模態振型的疊加,其動力學方程可以表示為:

式中:M為質量矩陣;C為阻尼矩陣;K為剛度矩陣;x為位移向量;F(t)為激振力向量。當F(t)=0時,忽略阻尼的影響,方程式(1)變為無阻尼系統自由振動方程:

當系統進行自由振動時,結構各點做簡單振動,各節點的位移為:

將節點位移方程帶入自由振動方程可得:

式中:φ為特征向量,用于描述結構振型;ω為特征值;把第i個特征值的算術平方根稱為第i階固有頻率,其取決于結構本身的剛度、質量等參數。結構固有頻率高,說明單位質量的剛度大。

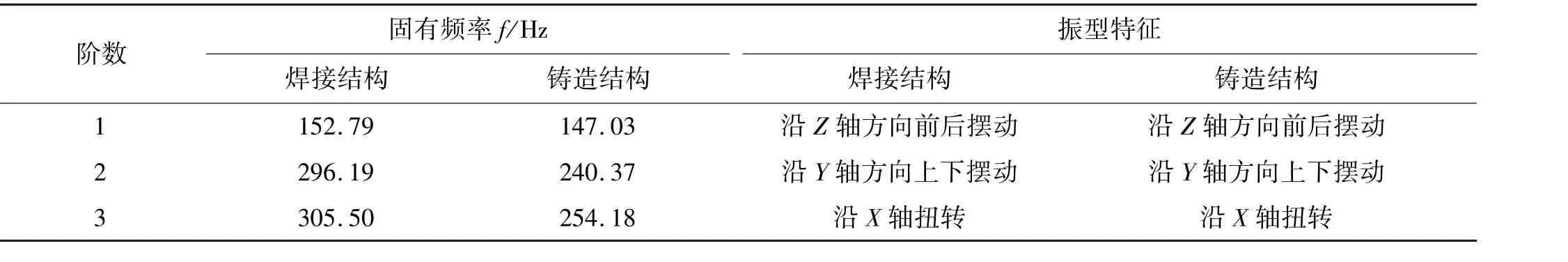

龍門數控加工中心切削加工時,會產生一定程度的振動,其振動通過滑鞍、滑枕傳遞至橫梁及床身立柱,當切削頻率達到結構固有頻率時會發生共振,進而影響切削加工精度。文中研究的雙立柱龍門數控加工中心的主軸最高轉速為6 000 r/min,激振頻率在100 Hz以下,采用ANSYS workbench對雙立柱龍門加工中心橫梁進行了模態分析,由于高階模態固有頻率在實際工況極少產生,故只分析前三階固有頻率。表3為焊接結構和鑄造結構橫梁前三階的固有頻率和振型特征,振型云圖如圖5所示。

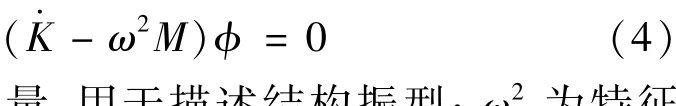

表3 焊接結構和鑄造結構橫梁固有頻率及振型對比

圖5 焊接結構與鑄造結構橫梁前三階振型對比

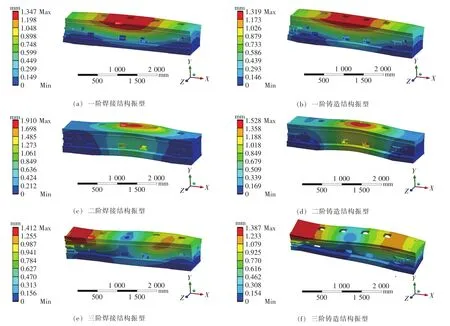

由表3和圖5可以看出,焊接結構與鑄造結構的橫梁的前兩階振型為擺動變形,第三階為扭轉變形,基本規律一致。對比鑄造結構橫梁的固有頻率(圖6)可以看出,焊接結構橫梁的前三階固有頻率均高于鑄造結構,并且沒有發生薄壁顫振現象,其動態特性略優于鑄造結構。由此可見,通過合理布置內部筋板,輕量化焊接結構橫梁的抗振效果在一定程度上優于鑄造結構橫梁。

圖6 焊接結構與鑄造結構橫梁模態對比分析

4 結論

(1)通過合理的結構設計,焊接結構的橫梁結構重量降低10%,在極限工況載荷條件下,焊接結構橫梁的抵抗變形的能力以及應力分布情況與鑄造結構相當,可以達到鑄造結構的剛度。

(2)模態對比分析結果表明,鋼板焊接結構的橫梁整體固有頻率均高于鑄造結構,同時通過合理的筋板布局,在一定程度上避免了薄壁顫振現象,具有良好的動態性能。