某型號風機葉輪服役可靠性焊接工藝優化

單龍,付雷,,孫進,盧長煜,,方洪淵

(1.徐州徐工環境技術有限公司,江蘇 徐州221001;2.哈爾濱工業大學,先進焊接與連接國家重點實驗室,哈爾濱150001)

0 前言

葉輪用鋁合金牌號6061-T6,是經過熱處理與預拉伸工藝的高品質鋁合金,具有較好的機械加工性能和優良的焊接性,并且材料的抗腐蝕能力較強[1],適宜制造在潮濕環境服役的風機產品。

文中風機葉輪是由鋁合金蓋板、底板與葉片拼裝焊接而成的離心箱式風機葉輪,采用鋁合金制造的風機葉輪,與碳鋼葉輪相比,具有美觀、輕便、防銹等優點[2],因而受到風機行業從業者的廣泛關注。葉輪焊接工藝的研究也不斷深入,制造風機葉輪時,葉片與蓋板或者底板之間的角焊縫,多采用焊接成本較低的熔化極惰性氣體保護焊(Metal inert-gas welding,MIG),以半自動送絲的方式填充焊道[3-4]。

葉片兩側焊接接頭的抗疲勞載荷性能,很大程度上決定了鋁合金葉輪的服役可靠性。這是由于風機工作時有較強的噪音和振動,致使葉輪結構承受疲勞載荷,而其中焊接接頭的焊接應力和焊接缺陷對疲勞壽命有較為明顯的弱化影響[5],致使疲勞裂紋萌生早、擴展快,整個葉輪的服役壽命也大幅降低。

在進行葉輪結構的焊接工藝規范優化時,首先需要計算葉輪的工作載荷,校核焊縫的承載能力,給出所需焊道的臨界尺寸,然后對焊接工藝規范進行優化,以提升結構的疲勞壽命,由于現實條件所限,至今無法有效測量葉片在高速旋轉時,其表面及內部應力和應變的實時分布情況,因而無法準確獲得葉片的振動疲勞載荷譜。故而文中以定性判斷方式,判定不同焊接規范條件下的焊接殘余應力與焊接缺陷,對構件承載能力是否有較明顯的弱化效應,進而選取結構服役可靠性影響較小的方案,以達到提高葉輪服役壽命的目標。

1 有限元計算模型

以某型號離心箱式鋁合金風機葉輪為研究對象,采用有限元仿真計算焊接殘余應力與工作應力。

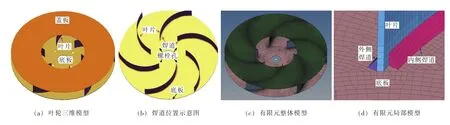

1.1 葉輪模型

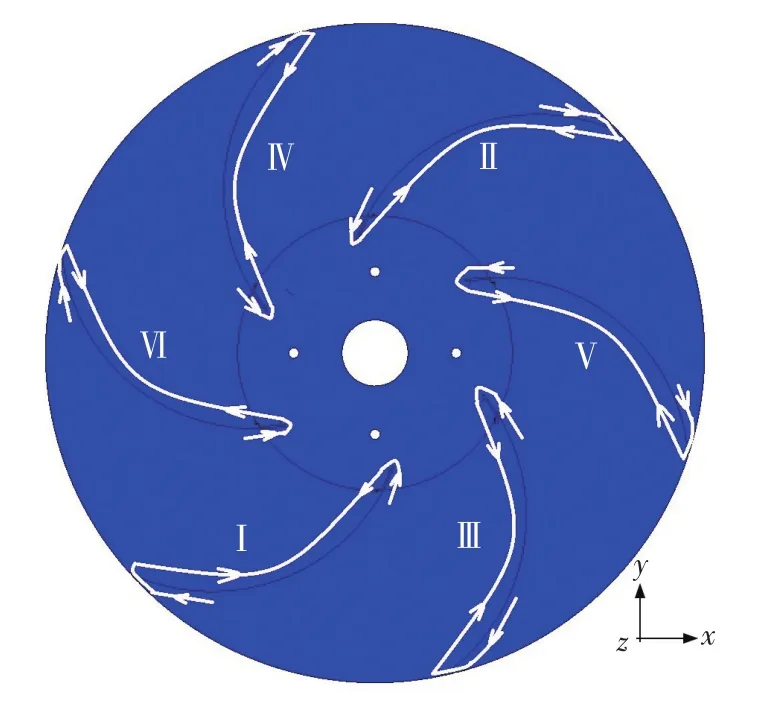

鋁合金葉輪由蓋板和底板及6個葉片拼焊而成,葉輪蓋板外徑600 mm、內徑250 mm、厚3 mm,底板外徑600 mm、內徑60 mm、厚2 mm,葉片呈弧形,其半徑177 mm、弦長255 mm、厚2 mm、高65 mm,均勻分布于蓋板與底板之間,每個葉片上下兩端的左右兩側各一條焊道,起到連接葉片與蓋板或底板的作用,6個葉片共有24條焊道,焊接采用MIG焊,有限元模型與實際葉輪尺寸均一致,如圖1所示。

在焊縫附近的網格設置的較為細密[6],最小單元尺寸1 mm,其余位置的網格較為疏松,疏密之間采用尺寸漸變的方法進行過渡[7],整個葉輪模型共有單元97 148個,節點151 604個。

圖1 風機葉輪模型

1.2 焊接仿真參數

焊道設置在葉片與蓋板或者底盤的連接處,為角焊縫,為保證葉片旋轉時在焊道處無氣流泄露,焊道均需滿焊。若葉片的兩側采用雙面焊,共需24條焊道;若僅葉片的內側或外側單面焊,則需12條焊道,所有焊道角焊縫的焊腳尺寸均為4 mm×4 mm,如圖1所示。

對于所選MIG焊,電弧挺度較小,對熔池的電弧沖擊力較小,因此焊接熱源模型選用雙橢球高斯體熱源較為準確[8],熱源分布的計算公式見參考文獻[8]中3.1節的相關內容,此處不再贅述。電弧電壓為19 V,焊接電流為102 A,熱源有效系數為0.6,熱源寬為6 mm、深為4 mm、前長3 mm、尾長6 mm,焊接速度為8 mm/s,母材為6061-T6鋁合金,焊材為5183鋁合金焊絲,直徑為1.2 mm,忽略母材與焊材之間的熱力學物理性能差異,采用文獻[9]中所提供的焊接熱物理參數的取值進行有限元計算,其中室溫下材料屈服強度為

27 4.4 MPa。

文中有限元仿真的目的在于優化焊接工藝,而焊縫承受的載荷僅由葉片提供,而蓋板和底板的旋轉對焊縫沒有載荷作用,因此不用考慮蓋板和底板的工作載荷。另外,由于葉輪是通過中心位置周圍的4個螺栓孔穿過螺栓緊固在風機軸承基座,與傳動軸旋轉的角速度相同,并保持相對靜止狀態,而文中僅研究葉片的受力狀況,不考慮蓋板與底板的受力情況,因此僅對葉片施加離心力載荷值,以靜態計算模擬動態旋轉時的應力分布,既可簡化計算量,又可保證計算結果的準確可靠。

葉片所承受的載荷通過底板傳遞給4個螺栓,而螺栓的剛度較高,不易變形,此處假設4個螺栓孔周圍的單元節點不得移動和轉動,以模擬螺栓連接的作用效果。

1.3 葉片焊縫承載校核

葉片工作載荷主要是由于旋轉而承受的離心力和空氣沖擊力,葉片額定轉速為3 300 r/min,據此可得單個葉片的離心力載荷為2 433.6 N,沿徑向向外;根據伯努利方程可得單個葉片所承受的風壓沖擊載荷為43.1 N,垂直于葉片表面方向,兩者相比較,離心力占據絕對的主導地位,此處僅校核離心力載荷作用下的焊縫強度。

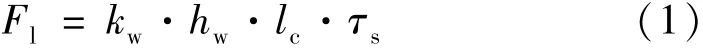

根據焊接行業標準中德國鋼結構標準DIN 18800-1—2008《Steel structures-Part 1:Design and construction》的強度校核方法,此處的焊縫不做焊后檢驗,焊縫的安全系數為0.8,焊腳尺寸為4 mm×4 mm,為保證焊縫結構服役可靠,假定焊縫最小截面承載,強度校核見式(1)。

式中:kw為焊縫安全系數;hw為焊縫橫截面高度,取2.83 mm;lc為所需焊接的臨界最小長度;τs為剪切屈服強度,工程應用中通常取拉伸屈服強度的0.6倍。

將相關的數據帶入式(1),便獲得所需焊道的臨界長度lc,取值為6.53 mm,其遠小于葉片的長度,這說明單面滿焊與雙面滿焊均滿足葉片旋轉時離心力載荷的服役要求。

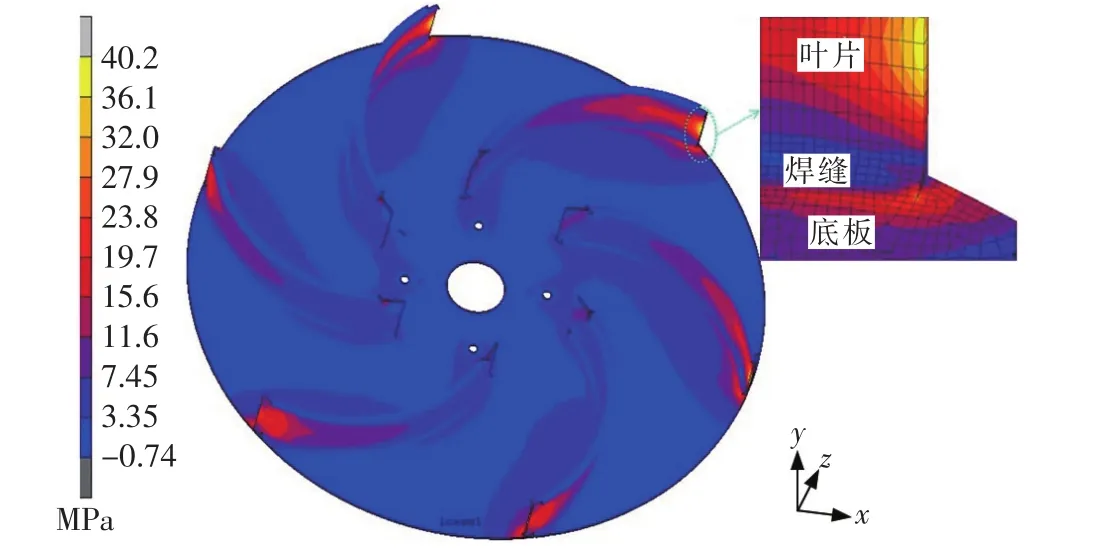

對于葉片的離心力載荷作用下葉片焊接結構的工作應力分布,以葉片雙面焊為例,工作應力分布的計算結果如圖2所示。在葉片外沿區域的等效應力分布較為集中,是離心力載荷作用的主要區域。應力的最大值僅為40.2 MPa,遠小于材料的屈服強度。

圖2 葉片在離心力作用下等效應力分布

2 焊接順序和方向的優化

根據《焊接結構學》相關知識,焊接方向與順序的改變,焊接殘余應力的分布也會變化。

2.1 單面焊與雙面焊

單面焊與雙面焊均從葉片外沿向內焊接,如圖1b所示,對于單個葉片,先焊外側焊道后焊內側焊道,先焊葉片底端焊道后焊頂端焊道,每焊完一個葉片上下兩端的焊道,則順時針選擇臨近的下一個葉片,直至6個葉片全部完成焊接。

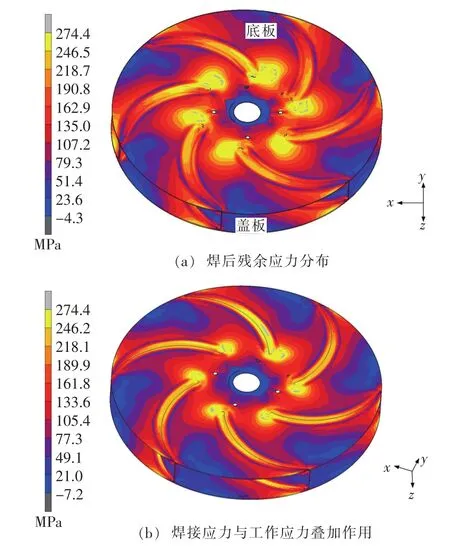

首先考察葉輪整體的應力分布,以葉片雙面焊為例,全部焊完之后的等效應力分布如圖3所示。

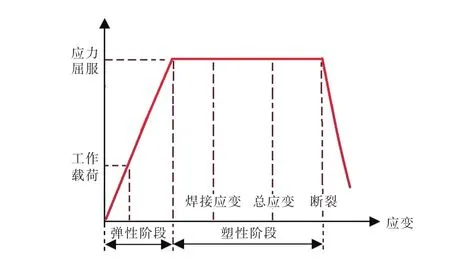

由于有限元仿真時并未考慮材料屈服之后的加工硬化,因此計算所得焊接殘余應力最大值等于材料屈服強度,如圖3a所示,即使將工作應力與焊接應力相疊加,最大應力依然等于屈服強度,如圖3b所示,這是由于工作應力僅增加焊縫金屬的塑性應變,并未明顯增加應力峰值。明顯地,工作應力取值越大,對塑性應變的增加程度越大,產生的應變越接近材料的極限應變,也就是越接近材料失效破壞臨界值,其作用原理如圖4所示。

圖3a中焊接殘余應力的峰值主要分布在焊道兩側,原因在于葉片間距足夠大,即使不同葉片之間焊接殘余應力會相互影響,但是峰值應力分布大致不變。為便于觀察研究,選取某個葉片與蓋板連接處的焊道為研究對象,如圖5所示。

圖3 焊后應力分布

圖4 焊后應力分布

雙面焊的等效應力分布如圖5a所示,葉片內側焊道比外側焊道在順序上先進行施焊,因此收弧位置位于葉片與蓋板內沿的交點附近,該處位置焊接殘余應力的集中效應最為嚴重。另外,外側焊道施焊順序較晚,導致結構拘束增大,焊接殘余應力峰值和分布區域都比內側焊道有明顯的增大效應,且應力分布有大范圍屈服的趨勢。

對于葉片單面焊,外側焊道的仿真結果如圖5b所示,內側焊道的結果如圖5c所示。與雙面焊相比較,單面焊收弧點的屈服范圍明顯減少,且焊接殘余應力的峰值主要集中在焊道附近很窄的范圍,并沒有大范圍屈服的趨勢。

前面已經對葉片兩側的焊縫進行了強度校核,證明了單面焊與雙面焊均滿足工作載荷的服役要求。而通過單面焊與雙面焊的焊接殘余應力分布的比較,則確認了單面焊在焊接殘余應力方面所具有優勢,因此將單面焊作為分析重點,著重分析外側單面焊與內側單面焊的優缺點,選擇承載可靠性較高的焊道。

圖5b與圖5c相比較,葉片內側與外側單面焊的焊接殘余應力分布類似,并且焊接變形程度相差很小,外側單面焊的焊接變形比內側單面焊大1.5%左右,這是由于外側單面焊的焊道略長,熔敷金屬填充量較多所導致。內側與外側兩種焊接規范之間的焊接殘余應力幅值差異可忽略,對于從葉片兩端向中間分段焊接,則需后續的仿真分析。

2.2 兩端向中央分段焊接

從葉片兩端向中間焊接,便是將單道焊縫分成兩次相反方向的焊道,分段焊接完成。此處先焊葉片外沿的半段焊道,隨后焊接葉片內沿半段焊道。有限元仿真的等效應力分布如圖6所示,其中圖6a為外側分段單面焊,圖6b為內側分段單面焊。

圖5 焊后局部等效應力分布

圖6 分段焊接等效應力分布

將圖6a與圖6b分別與圖5b和圖5c中的焊接殘余應力分布相比較。對于外側單面焊,圖6a中分段焊的第二段焊道的應力分布與圖5b中相同位置的應力分布差別較大,存在塑性變形區的面積更大;對于內側單面焊也有類似的結果,只是塑性變形區略小于外側單面焊。

總的來說,所有焊道收弧位置的焊接應力都會形成較明顯的塑性變形區域。只是分段焊接的收弧點位于焊道中間,由于焊接第二段時,隨著焊接的繼續,結構的拘束度隨之增加,造成焊接殘余應力增加的后果。

雖然分段焊接會造成焊接殘余應力峰值增加的不利結果,但是峰值應力分布在焊道中間部分,其結構幾何連續,對于承受工作載荷有利。

3 焊接缺陷的影響

采用5183焊絲MIG焊接6001-T6鋁合金板材時,焊接缺陷主要有焊根未焊透和焊接熱裂紋及氣孔缺陷[10],其中氣孔的數目較少,且對承載能力的影響較小[11],故而此處忽略氣孔的作用。另外,焊接應力的峰值往往達到屈服強度,文中仿真所采用的本構模型并未包含加工硬化部分,所以將工作應力與焊接應力疊加之后的峰值應力總是等于屈服強度,而此處僅為定性分析,無需獲知應力疊加之后的準確取值,因此僅采用工作應力檢驗焊接缺陷對于葉片內外側焊道選擇的差異。

3.1 焊根未焊透

分別研究葉片內外兩側焊道的根部未焊透對葉片承受工作載荷的差異,以此選定對焊根未焊透缺陷比較不敏感的焊道。

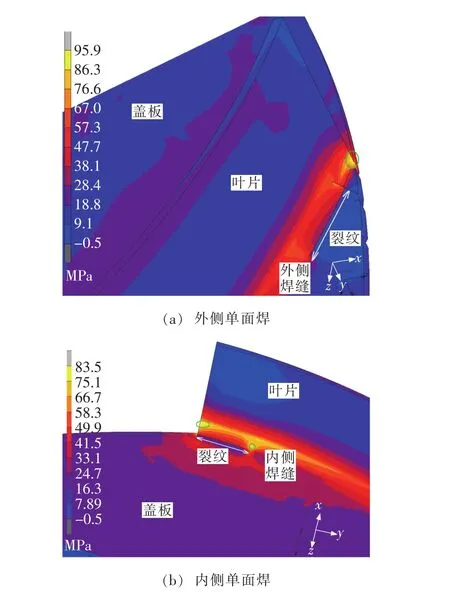

經過計算工作載荷以離心力為主,對于單個葉片,其值為2 433.6 N,主要作用在葉片外沿,因此設定葉片外沿處焊道存在焊根未焊透缺陷,即葉片與蓋板接觸部位靠近蓋板外側一段長度,其單元節點設置為重復節點模式,長度為20 mm,分別計算離心力載荷下,外側焊道與內側焊道的應力分布及峰值應力幅值,分別對應圖7a與圖7b。

含缺陷的模型承受離心力時,葉片外側焊道與內側焊道的應力分布有較大差異。對于外側焊道,應力的峰值主要集中在葉片外側,以焊道處應力最為集中,并且越靠近葉片外沿,應力幅值越大,在焊道最外側達到極值,其值為206.2 MPa;對于內側焊道,焊道處的應力分布同樣是最為集中,也在焊道最外側達到極值,只是峰值應力僅為115.8 MPa,與外側焊道相比,有明顯的降低。需要說明的是,此處的應力類似于缺口應力,取值與網格密度有很大關聯,文中采用相同的網格模型,對焊道不同所獲得結果的差異,才有比較的價值。

圖7 未焊透缺陷的等效應力分布

以上結果說明,對于焊根未焊透缺陷,葉片內側焊道相對于外側焊道具有較好的適應性與服役可靠性。另外試驗測試時,發現在焊道的初始一段距離(大約為30~40 mm),鋁合金MIG焊接時的熔透性不良,容易引起未焊透缺陷。

3.2 焊接熱裂紋

鋁合金的焊接熱裂紋缺陷比較常見,而對于6061-T6鋁合金,其焊接工藝性較好,較少出現焊接熱裂紋缺陷,此處對比考察葉片內側與外側焊道,承受工作載荷時,如果出現了熱裂紋,選擇影響較小的焊道。

工作載荷以離心力為主,主要作用在葉片外沿,在葉片外沿處焊道設置裂紋缺陷,裂紋位于焊道中心,裂紋面平行于焊道方向,為表面裂紋,裂紋長度為20 mm,深度為2.8 mm,即裂紋橫穿整個焊道橫向截面,裂紋面單元節點設置為重復節點模式,分別計算離心力載荷下,外側焊道與內側焊道的應力分布及峰值應力幅值,如圖8所示。

對于外側單面焊,如圖8a所示,其應力峰值位于葉片外沿,而不在焊縫裂紋附近,裂紋周圍最大應力為73.3 MPa;對于內側單面焊(圖8b),其峰值應力分別位于葉片外沿與裂紋尖端附近,裂紋周圍最大應力為78.1 MPa,略大于外側焊縫的應力。

圖8 裂尖周圍應力及位移分布

上述結果說明,在熱裂紋的影響下,外側單面焊比內側單面焊略有承載優勢,兩者相差不大。

4 葉片焊接工藝的優化

焊道的優化需要綜合考慮焊接缺陷與焊接殘余應力對結構承載能力的影響,其中焊接缺陷包括焊根未焊透和焊接熱裂紋兩種,焊接應力則需注意起弧與收弧位置的選擇。

4.1 焊道的局部優化

為了降低焊后矯形的難度,同時保證焊道處無氣流滲漏,選擇單道滿焊。另外考慮到焊接缺陷的影響,內側單面焊的可靠性要優于外側單面焊,由此選定葉片的主要焊接方式為內側單面滿焊。

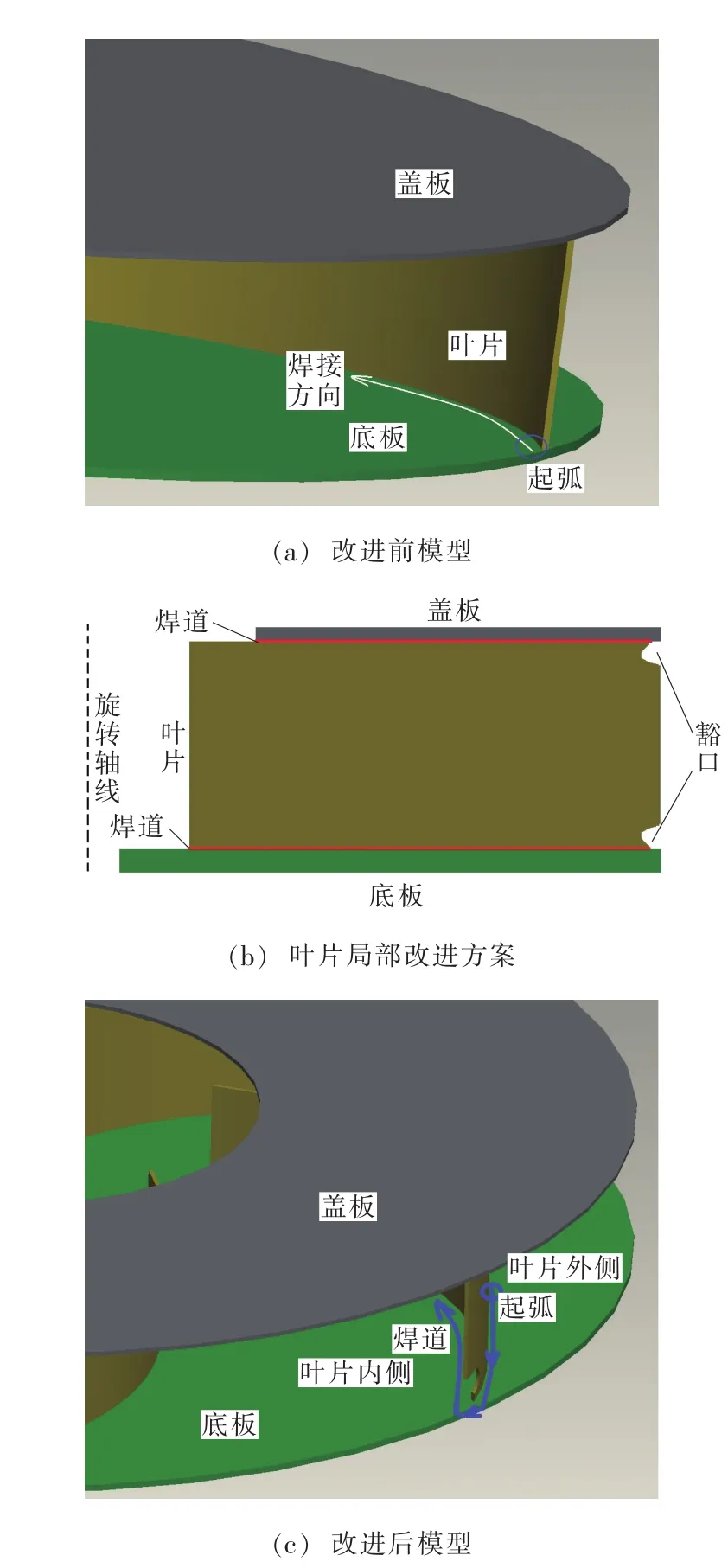

考慮到葉輪結構幾何不連續位置在葉片兩端,而工作載荷主要作用的位置又位于葉片外端,因此對葉片外端的焊道進行了局部優化,如圖9所示。

初始的焊道設置如圖9a所示,葉輪外側與葉片外側重合,在葉輪外側焊道的端部起弧,焊道外端具有幾何不連續性,與葉輪葉片的幾何不連續位置重合,同時也是工作載荷的主要作用區域,另外,焊道起始端有30~40 mm的未焊透區域,因此該處為整個葉輪服役的危險點,需要進行焊道優化。

圖9 葉片焊道的改進方案

焊道外側端部優化結果如圖9b和圖9c所示,對葉片外沿的上下兩個拐角區域進行改良。首先在葉片靠近焊道的區域設置半徑為6 mm的半圓形豁口,將工作載荷作用下,應力集中的位置從焊道轉移至旁邊的圓弧內側,降低焊道承載的應力峰值。

將焊道的起弧點設置在葉片外側距外沿40 mm處,如圖7c所示,焊槍行走到葉片外沿位置時不能熄弧,需要繼續拐彎至葉片內側,繼續焊接葉片內側焊道。為了保證焊槍順利拐彎,將葉片在豁口外側位置向內縮短10 mm,對于葉片內沿的焊道端部,即圖9b中焊道的左側端部,由于其不是工作載荷的主要作用區域,便無需開豁口。

4.2 焊道的整體布局

考慮到焊接應力的分布特點,即收弧點附近的應力最大,將單道直焊改成從兩側向中間分段焊接。所有焊道分成兩類,其一從葉片外側距離葉片端部40mm處起弧,從葉片端部拐向葉片內側焊道,如圖10所示;其二,蓋板內沿與葉片交點位置的焊道端部,圖9b中左上角的焊道區域,此處焊道無法拐彎,僅采用雙面焊的方式,以保證焊道起始端的葉片熔透,不發生焊根未焊透的焊接缺陷。

圖10 葉輪焊接順序的整體布局

為了防止焊接變形導致葉片無法裝配,需要預先將葉片點焊固定在風機的蓋板與底板之間的相應位置,為了防止先焊焊道的收縮效應累積,導致點焊的焊縫撕裂,使用對稱的焊接順序設置,盡量使焊道收縮變形均勻,葉片的焊接順序如圖10所示,依次是I-IIIII-IV-V-VI,每個葉片的上下兩側共兩條焊道,按照先少后多、先外后內的原則,首先焊接蓋板與葉片連接靠近外沿的半個焊道,然后焊蓋板與葉片連接靠近軸線的半個焊道,最后焊接底板與葉片連接的焊道。

5 結論

(1)分析了焊接方向及焊接順序對葉輪焊接殘余應力的影響,證明了收弧區域的應力集中效應。

(2)對比分析了葉片內側與外側焊道的焊根未焊透缺陷對承載工作載荷的影響,確定了內側焊道比外側焊道有更好的服役可靠性。

(3)分別計算了葉片內側與外側焊道的焊接熱裂紋缺陷對承載工作載荷的影響,證明外側焊道承載能力比內側焊道略強,但差別不大。

(4)給出了優化之后的焊道規范,在葉片外沿的局部進行了改進,焊接方向與順序均按照降低應力集中和增加服役壽命的目的進行改良。