核主泵軸用0Cr13Ni4Mo鋼低溫沖擊韌性研究

王海棠,呂蕊嬌,張俊峰,董靜晨,計 璇

( 沈陽科金特種材料有限公司,遼寧 沈陽110101)

0Cr13Ni4Mo鋼是在Cr13型不銹鋼基礎上,通過添加Ni、Mo等元素,降低碳含量而發展出來的一種高強、高韌、耐蝕不銹鋼。近年為了適應核電站主循環泵國產化的要求,該材料成為核主泵軸的首選,并進行了深入研究。在正常操作、工藝條件下,材料的力學性能指標[1],強度很容易達到Rm800~1000 MPa,沖擊功達到Akv150~200 J的水平,但是低溫沖擊韌性卻往往顯示出較大差別。這與鋼的淬火溫度、回火溫度、去應力回火溫度的選擇有極大關系。因此如何調整熱處理工藝,穩定地獲得高的低溫沖擊韌性成為熱處理生產中的重要課題。

1 試驗

1.1 回火制度對低溫沖擊韌性的影響

試驗采用感應爐加電渣雙聯冶煉工藝,電渣鋼錠經過反復墩鍛,具有足夠大的鍛比。試塊尺寸為20 mm×20 mm×50 mm,鋼的化學成分如表1所示。

表1 0Cr13Ni4Mo的化學成分(%)

試驗了三種熱處理工藝,分別測量其+20 ℃~-60 ℃的沖擊功。

第一種工藝:1020 ℃淬火+600 ℃回火,空冷,為本鋼種的常規處理工藝。

第二種工藝:1020 ℃淬火+600 ℃回火,空冷+550 ℃去應力4 h,為常規工藝加去應力回火。

第三種工藝:1020 ℃淬火+570 ℃回火,空冷+530 ℃去應力4 h。

1.2 淬火溫度對低溫沖擊韌性的影響

研究了三種不同淬火溫度對沖擊韌性及硬度的影響。

第一種工藝:1020 ℃油淬,580 ℃4 h空冷+560 ℃4 h空冷。

第二種工藝:1000 ℃油淬,580 ℃4 h空冷+560 ℃4 h空冷。

第三種工藝:980 ℃油淬,580 ℃4 h空冷+560 ℃4 h空冷。

2 試驗結果

2.1 回火制度對低溫沖擊試驗影響的試驗結果

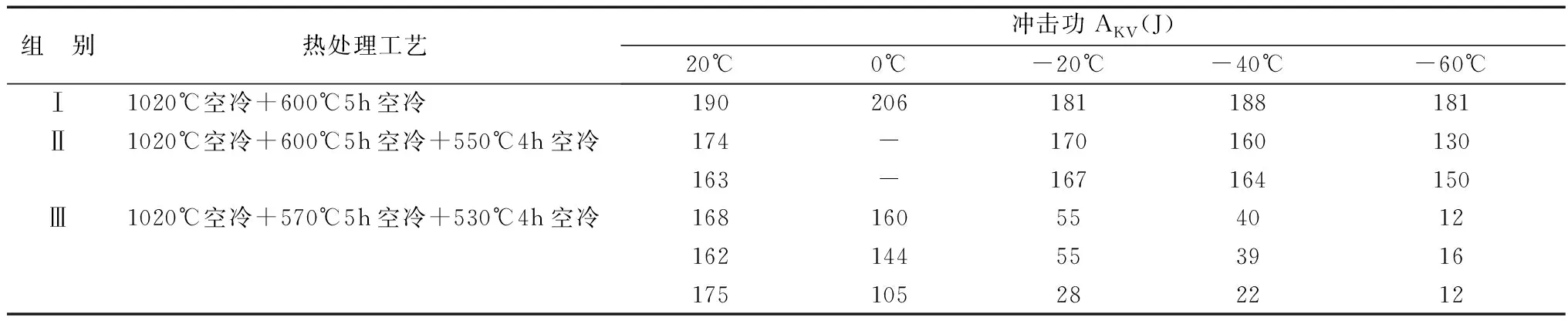

溫度與沖擊韌性的關系如圖1和表2所示。可以得到如下結論:

1)按工藝Ⅰ處理,沖擊韌性可達到最佳韌性水平。在+20 ℃~-60 ℃溫區內,宏觀斷口全部為韌性斷裂。

圖1 0Cr13Ni4Mo鋼的低溫沖擊韌性

表2 0Cr13Ni4Mo鋼的低溫沖擊韌性

2)按工藝Ⅱ處理的鋼,在-60 ℃~+20 ℃溫區內,沖擊韌性都保持較高水平。沖擊韌性與試驗溫度關系曲線與工藝Ⅰ相似,但是整體韌性水平略有下降。這與550 ℃回火時鋼中合金碳、氮化物的析出有關。

鋼的宏觀斷口形態如圖2所示。-60 ℃~+20 ℃沖斷的試塊都具有很寬的剪切唇,斷口電鏡掃描的微觀形貌見圖3。試樣的-40 ℃~+20 ℃微觀斷口為韌窩狀,但是其-60 ℃的斷口呈解理狀。

(a)沖擊試驗溫度+20℃ (b)沖擊試驗溫度-40℃ (c)沖擊試驗溫度-60℃圖2 0Cr13Ni4Mo鋼的低溫沖擊宏觀斷口

3)按工藝Ⅲ處理的鋼,其+20 ℃的沖擊韌性仍然較高,隨試驗溫度下降Ak值急劇降低。在+20 ℃~-60 ℃沖擊斷口上(如圖3所示),其剪切唇基本消失。在掃描電鏡中,斷口呈解理狀,沒有觀察到斷口上有任何析出物,也沒有發現沿晶斷裂現象。初步測試可計算出,第Ⅲ組鋼的韌-脆轉變溫度為-12 ℃。

(a)沖擊試驗溫度+20℃ (b)沖擊試驗溫度-40℃ (c)沖擊試驗溫度-60℃圖3 0Cr13Ni4Mo鋼的低溫沖擊微觀斷口

2.2 淬火溫度對低溫沖擊影響的試驗結果

研究了在相同回火溫度和去應力回火溫度下,淬火溫度對低溫沖擊韌性的影響,一般文獻認為[2],鉻的碳、氮化物析出,是引起沖擊值降低的主要原因。結果見表3。

表3 淬火溫度對0Cr13Ni4Mo鋼沖擊韌性影響

由表3可以看出,在相同的回火和去應力處理溫度下,淬火溫度對-40 ℃低溫沖擊值有明顯影響。當淬火溫度下降到980 ℃以下,第Ⅵ組試樣的硬度和-40 ℃沖擊韌性同時降低。

從這一組試驗可以進一步闡明,0Cr13Ni4Mo鋼的淬火處理溫度不能低于1000 ℃。為提高低溫沖擊值,必須選擇較高的淬火溫度。

3 結論

通過對0Cr13Ni4Mo鋼的低溫沖擊性能與熱處理工藝關系的研究,對獲得較高的低溫沖擊韌性得到如下的認識:

1)鋼的淬火溫度不宜低于1020 ℃,以保證鉻、鉬等合金元素充分溶入鋼中。為避免高溫下晶粒粗化,試料在爐中保溫時間不宜過長,1~2小時已足夠。

2)鋼的回火溫度宜控制在590~620 ℃之間,回火后宜快速冷卻,不許爐冷。對Φ350 mm以下的軸料,采用空冷方式可達到滿意的效果。

3)對于必須進行第二次去應力回火的部件要注意溫度選擇,使去應力溫度遠離0Cr13Ni4Mo鋼的回火脆性區(450~500 ℃)。一般宜選擇500~560 ℃為宜。保溫時間不宜長,以3~4小時為好。