原料管理在控制成紗棉結中的作用研究

李伏明

(南京產品質量監督檢驗院,江蘇 南京 210000)

1 項目起因

客戶對南京產品質量監督檢驗院的紗一直有關于棉結方面的投訴,主要有死棉、棉球等類型。要控制好成紗棉結,首先,要分清布面不同類型的棉結與紗線整個生產過程的對應關系;其次,針對布面不同類型棉結的產生原因,采取有針對性的措施,達到控制的目的。

1.1 布面不同類型棉結的分析

布面不同類型棉結的分析如表1所示。

表1 布面不同類型棉結的分析

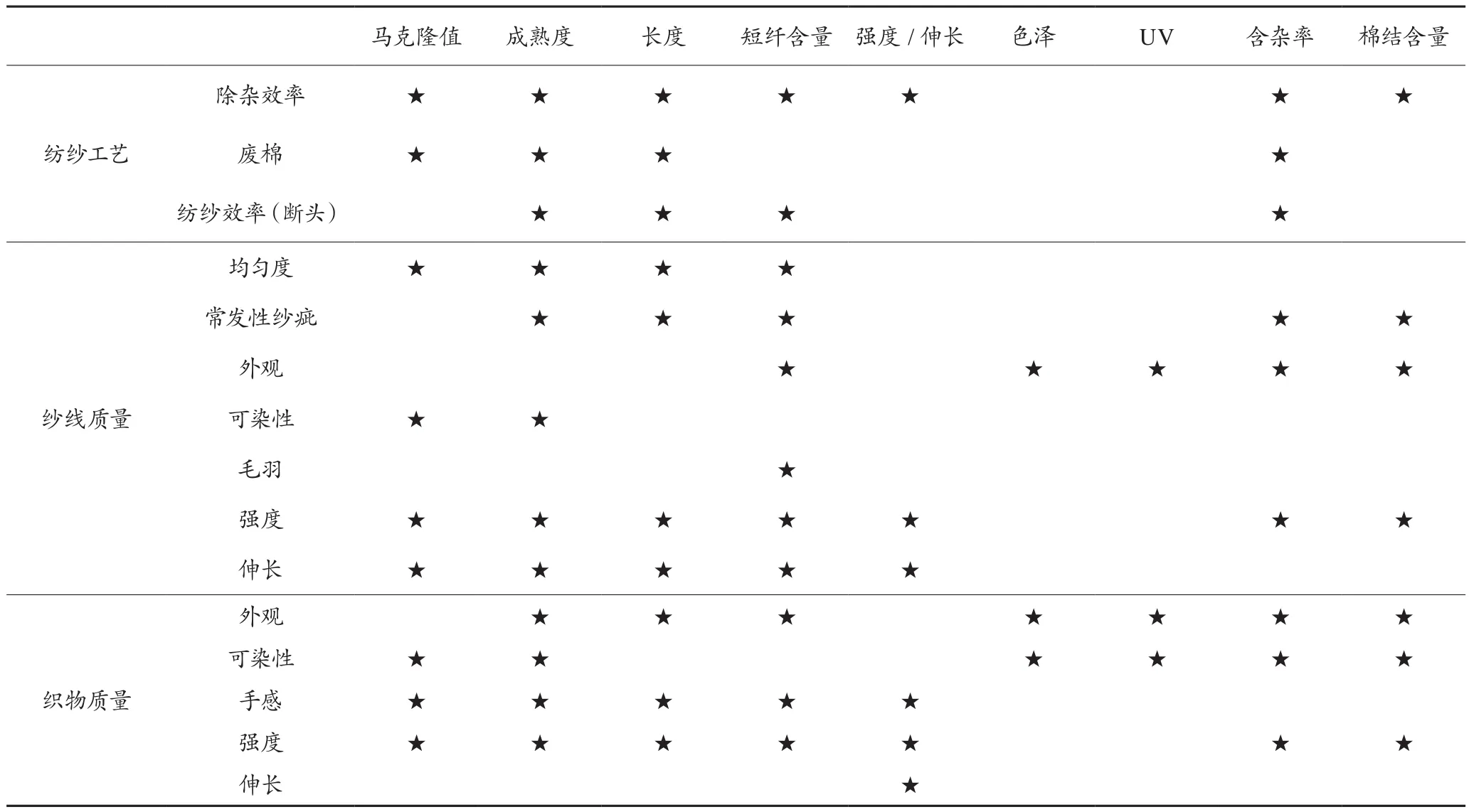

1.2 原料纖維質量參數對紡紗工藝、紗線質量和織物質量的影響

原料纖維質量參數對紡紗工藝、紗線質量和織物質量的影響如表2所示。

從表2中可以看出,影響紗線和布面棉結的主要纖維質量參數為:成熟度、纖維長度、短纖含量、含雜率和棉結含量。要控制好成紗棉結,改善布面質量,首先要從原料入手。

1.3 原料波動,包差較大,直接影響質量的穩定性

配棉應保證:多次配棉(天與天間)馬克隆值變異系數CV<0.1%;

一次配棉(包與包間)馬克隆值變異系數CV<10%。

每批原棉,質量參數均存在較大的包差,尤其是美棉、現棉包管理和配棉工藝是采用按批抽檢的方法,且對變異CV沒有進行控制,按此方法獲得的質量參數進行配棉,將無法避免實際棉包的質量與工藝配棉間存在的較大差異,這種差異將直接導致生產過程質量的波動。對某次配棉進行逐包檢驗后與抽檢數據進行了對比,結果表明,當棉包差異大時,抽樣檢驗存在失真(表3)。

表2 原料纖維質量參數對紡紗工藝、紗線質量和織物質量的影響

表3 抽樣檢查結果

2 項目介紹

2.1 運用先進的原棉測試手段,完善棉包管理,改進配棉方法

成熟度、纖維長度、短纖含量、含雜率和棉結含量與紗線常發性紗疵和布面外觀質量直接相關。因此,在配棉管理中應結合馬克隆值對這些質量參數進行控制,減少波動。

當應用大容量棉花纖維測試儀(High Volume Instrument,HVI)對原棉質量進行檢測時,“紡紗一致性指數SCI”是用于棉包管理的一個重要參數,它是通過大量的試驗,由原棉的馬克隆值、強度、纖維長度、整齊度指數等主要參數所建立的數學模型,綜合反映了原棉的可紡性能,其數學模型如下。

SCI=-414.67+2.90×強度-9.32×馬克隆值+49.17h長度+4.74×整齊度指數+0.65×反射率+0.36×黃度

因此,在棉包管理和配棉中,將SCI作為一個主要參數進行應用。

2.1.1 逐包檢驗,減少差異和波動

分別就美棉和國棉進行了逐包檢驗配棉工藝試驗,方法如下。

(1)按實際廂包量的兩倍進包,進行逐包檢驗。

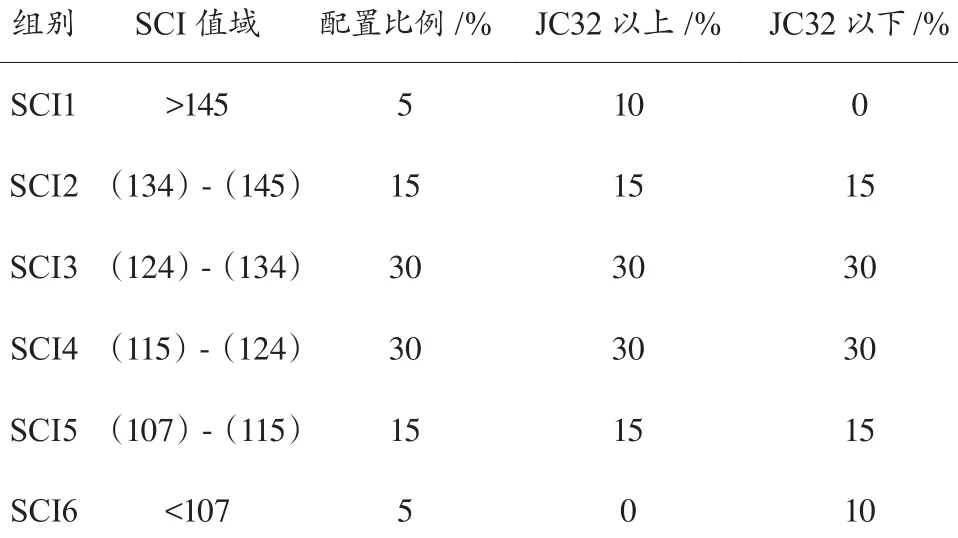

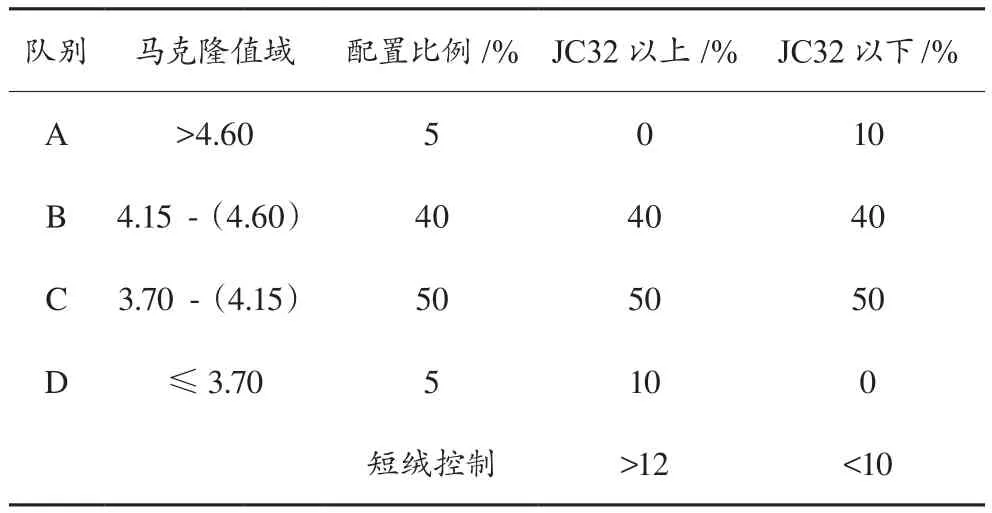

(2)按SCI進行分組,共分6組;按馬克隆值進行排隊,共分4隊。在計算機上建立小型棉包管理系統(表4)。

(3)按馬克隆CV%<10%,SCI的CV<8%的原則,建立數學模型,由計算機進行各組分的比例配置(表5)。

(4)按比例進行棉包抽調,完成配棉。

表4 按SCI分組

表5 按馬克隆值排隊

2.1.2 廂包工藝

在配棉工藝取得較好的CV%時,還要由廂包工藝來保證抓棉機抓取過程的質量參數隨時間的相對穩定性。

廂包工藝以短纖指數為條件,分為6個級:Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ,Ⅵ。

短纖值域:依配棉工藝按短纖指數排序,并分成6級一一對應(圖1)。

按級進行廂包工藝排列,回花回條按Ⅲ和Ⅳ級編入。

以廂包工藝來保證抓棉機抓取原料的主要參數隨時間的波動盡可能地小[1]。

2.2 按比例和指標控制的方法進行棉包管理

圖1 抓棉機6級一一對應

(1)對一定時期的總體庫存量,采用山形分布圖進行主要參數分布分析,按正態分布的要求對總量進行比例控制,對超出控制標準且不呈正態分布的棉包,實施禁用。

(2)對原棉采購進行指標控制,對超過標準的進行控制使用,控制標準如表6所示。

表6 原棉(國棉)控制標準

2.3 配棉及廂包管理

在管理方面,加強對配棉工藝和廂包工藝的上車檢查。

(1)進包的嘜頭及數量與配棉工藝是否相符。

(2)是否按廂包工藝廂包。

(3)每一廂是否按要求走空。

3 項目成果

(1)采用逐包檢驗的方法進行工藝配棉,可保證質量參數的穩定,從而減少棉結兇錠的發生概率,提高布面質量的穩定性。

(2)通過逐包檢驗進行配棉的工藝,所紡JC32紗參加全國針織用紗“用戶信得過產品”評比,獲得了“用戶信得過產品”稱號。