石化儀表VOCs尾氣處理研發及應用

李九光 李長勝 程功 周麗霞 張珍

摘要:石油化工行業部分重要精密分析儀表外排尾氣富含揮發性有機物(VOCs),屬于無組織排放,對人身健康造成較大負面影響,且不能滿足環保排放要求。文章通過對分析儀表當前可用VOCs處理技術、不同尾氣組成、催化劑選材及載體的研究,開發一整套分析儀表尾氣催化燃燒處理裝置,并成功應用于石化裝置,取得良好效果,達到國家排放標準,填補了國內在分析儀表尾氣處理領域的技術空白。

關鍵詞:分析儀表 VOCs 催化燃燒 催化劑 載體

1 引言

揮發性有機物(VOCs)是指常溫下飽和蒸汽壓大于70 Pa、常壓下沸點在260℃以下的有機化合物,或在20℃條件下蒸汽壓大于或者等于10 Pa具有相應揮發性的全部有機化合物【1】,在油田開采、煉化過程、造紙、汽車、電子等行業,以及家具裝修、熱交換系統、管道排放物等均會產生。為加強對VOCs無組織排放的控制和管理,國家已于2019年7月1日頒布實施《揮發性有機物無組織排放控制標準(GB37822-2019)》,標志著揮發性有機化合物(VOCs)的管控已成為現階段我國大氣環境治理領域中的重點和熱點,其中石油化工行業屬于重點管控行業。石油化工企業精密分析儀表有著廣泛的應用,如何加強分析儀表VOCs尾氣無害化處理,已成為刻不容緩的課題。

2? 分析儀表VOCs治理現狀分析

石油化工企業生產過程基本上采用全封閉的反應系統、全封閉的合成車間和全封閉放空和泄壓系統,對富含VOCs的工藝尾氣,設立專門的火炬氣收集系統,用于回收利用或者焚燒凈化等環境無害化處理,但是,在分析儀表等專用設備的尾氣外排管控存在技術盲區。石油化工企業分析儀表常用的幾類如質量分析儀表、色譜分析儀表、組分分析儀表等,運行過程通常需要利用工藝流程自身壓差,以驅動分析儀表的復雜運轉,換言之,分析儀表運行過程要求后續背壓接近甚至低于大氣壓,與目前石化企業普遍采用微正壓的火炬氣收集系統相沖突。由于存在背壓,分析儀表實際運行過程中易出現影響分析儀的測量精度,導致分析儀表故障率增加,以及增加分析儀表運營成本的問題。因此研究團隊著手研究開發一套安裝在分析儀表出口的性價比高、VOCs尾氣處理效果顯著的新裝置。

3 VOCs處理技術研究及產品設計

通過對比濃度較高常用的直接燃燒法、吸附法、冷凝法、吸收法以及濃度較低常用的生物處理技術、膜分離技術、光催化法和催化燃燒法。相比于其他典型VOCs處理技術,催化燃燒法因具有起燃溫度低、能耗低、催化效率高、使用范圍廣、操作安全等優點。結合分析儀表尾氣的排放濃度,排放頻率及排放組分等特點,分析得出催化燃燒技術匹配度較高,適用性更宜,可操作性更強,研究團隊決定基于催化燃燒法處理技術,研發一套智能化在線分析儀表尾氣VOCs凈化處理裝置。

3.1 技術原理

分析儀表VOCs有機尾氣通過控制低溫加熱涂覆催化劑的載體,在催化劑的作用下,使有機性氣體高溫催化氧化分解成二氧化碳和水,從而無害化、無污染的排放到環境空氣中。

催化燃燒法化學公式如下:

3.2 VOCs催化燃燒催化劑選擇與制備

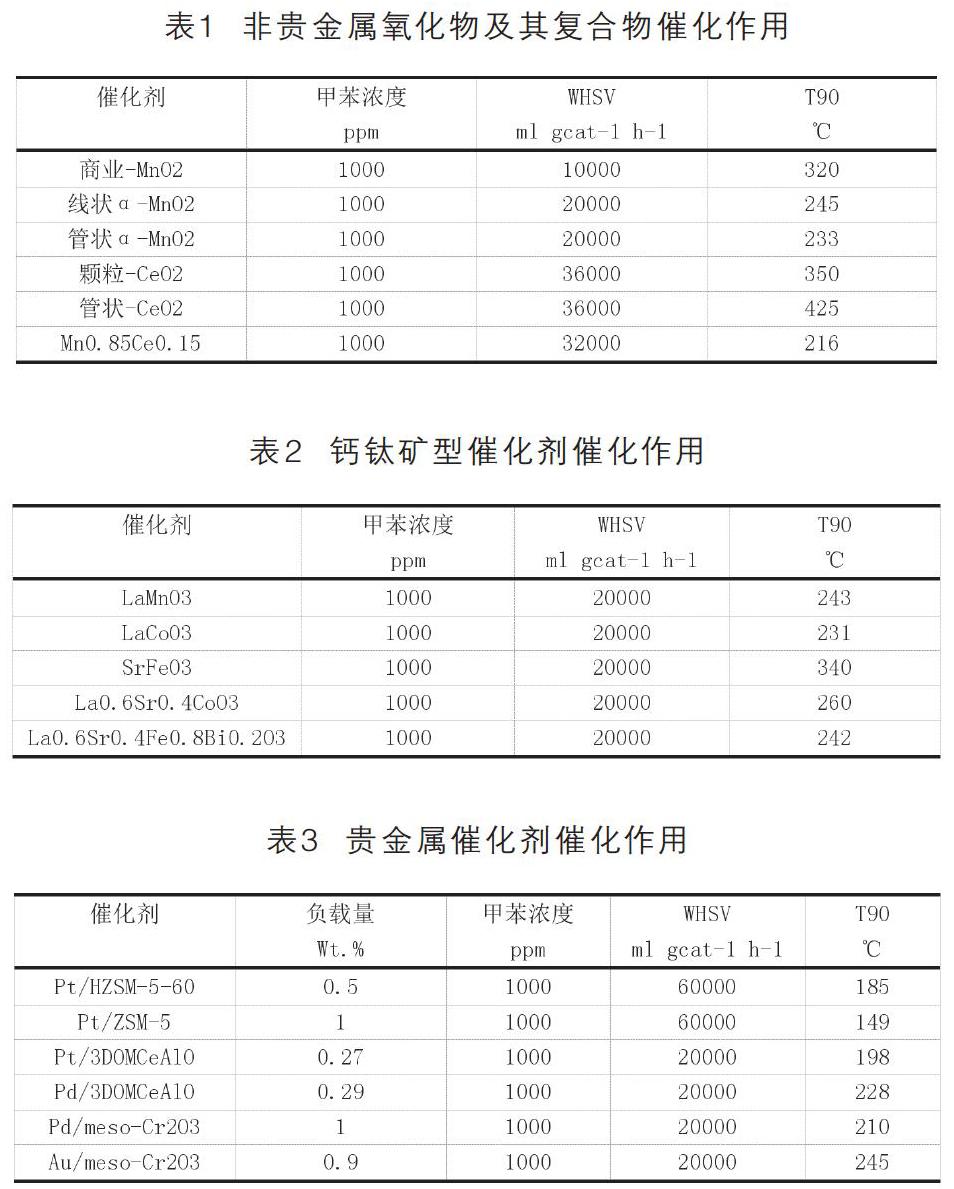

對于催化燃燒技術來說,最核心的是催化劑,其作用是降低反應的活化能,同時使反應物分子富集于催化劑表面,以提高反應速率,又稱無焰燃燒。且應具有較高的氧化活性的特點,使反應在更低的溫度下進行。常用的催化劑有非貴金屬氧化物及其復合物、鈣鈦礦型催化劑、貴金屬催化劑【2】。

3.2.1 非貴金屬氧化物及其復合物

單一非貴金屬氧化物催化劑是以存在 d 空軌道元素為主的過渡金屬氧化物,如MnOx、CeO2、CoOx、NiO、ZrO2 等,這類過渡金屬氧化物對CH4等烴類和CO的氧化都具有催化活性,但對苯類、環己酮、苯乙烯等催化活性不高,研究發現,金屬氧化物的復合會產生金屬離子間的取代從而在催化劑表面形成固溶體,提升催化劑低溫還原性能。

3.2.2 鈣鈦礦型催化劑

鈣鈦礦是VOCs消除常用的催化劑之一,其通式為ABO3。含有一種或多種稀土元素的鈣鈦礦往往具有較好的VOCs消除催化活性和壽命。

3.2.3 貴金屬催化劑

貴金屬催化劑主要以Pt,Pb,Au等金屬為主,這類催化劑通常附在載體上,通過總結發現,貴金屬催化活性較非貴金屬氧化物及其復合物、鈣鈦礦催化劑顯著提升。

石化行業分析儀表尾氣VOCs氣體為苯系及烴類有機物,Pt更表現出了更強的催化活性,通過催化氧化苯、甲苯和正己烷及其混合物的實驗發現在 180 ℃ 以下能將 VOCs 降解95%。縱向比較了不同類型催化劑對苯系,烷烴等有機物氣體處理結果,本項目鉑催化劑最為合適。

3.2.4 催化劑制備

本課題研發的分析儀VOCs尾氣處理裝置采用的是浸漬法。浸漬法是將制備好的整體式催化劑載體置于含有活性組分的溶液中進行浸漬,按照設定的條件浸漬完成后,再通過干燥、焙燒、活化等步驟即可制成整體式催化劑載體,制備技術簡單,可實施性強,Pt催化劑制備流程圖如下:

3.3 催化劑載體研究

目前實際應用的催化燃燒催化劑大多為負載型催化劑,載體是催化劑的重要組成部分,其性能直接關系到催化劑的轉化率、使用壽命和整個催化燃燒的裝配要求,對整個催化燃燒系統的性能都有很大的影響,理想的催化劑載體應具備如下特點:(1)足夠大的比表面積;(2)催化劑載體與活性物種強結合作用;(3)良好的機械強度;(4)足夠的耐高溫性,抗氧化作用;(5)較低的熱膨脹系數和熱容量;從催化燃燒研究現狀及目前市場使用情況,載體材料主要有兩種:不銹鋼載體和蜂窩陶瓷載體材料。

3.3.1 不銹鋼催化劑載體

不銹鋼催化劑載體具備以下優勢,(1)不銹鋼載體的壁厚可以降到0.04mm左右,大大增加了其有效截面,從而降低阻力;(2)不銹鋼可以訂做成任意形狀;(3)不銹鋼載體具有良好的導熱性能,可以快速傳遞熱量,從而達到啟動溫度。研究團隊開展對不銹鋼載體結構的研究,設計了片狀不銹鋼網、嵌套式不銹鋼蛇形盤管、不銹鋼蛇形盤管內嵌蜂窩陶瓷載體等3種載體結構。

3.3.2 蜂窩陶瓷催化劑載體

蜂窩陶瓷是目前應用最廣的催化劑載體材料,常見的蜂窩陶瓷催化劑載體【3】,如堇青石、莫來石、鈦酸氯、碳化硅和氧化鋯等。蜂窩陶瓷催化劑載體具備以下優勢:(1)催化劑載體與涂層結合力較強,不易脫落,可實現貴金屬催化劑活性物種高強度負載;(2)蜂窩陶瓷結構具有吸附性強且熱膨脹性小等特點,利于制得低熱膨脹的蜂窩載體,可使制品具有孔壁薄等特點,能使催化劑迅速達到活化溫度;(3)蜂窩陶瓷載體還具有氣體阻力小、機械強度高和抗熱沖擊性良好等優勢;(4)熱穩定性好、比表面積大、催化活性涂層薄,再加之成本較低,商業運用廣闊。

經過對比不銹鋼載體與蜂窩陶瓷載體,不銹鋼具有重大缺陷,不銹鋼載體與貴金屬催化劑之間存在較大的熱膨脹系數差別,使得貴金屬與不銹鋼金屬結合力較差,往往需要進行酸洗、噴砂等表面處理形成大量新增孔再氧化處理,最后經過浸漬工藝在不銹鋼網上形成一層薄涂層,工藝繁瑣,即便經過一系列表面處理后,涂層易脫落,催化劑活性物種負載效果不理想。VOCs氣體催化劑載體傾向于選擇蜂窩陶瓷載體。

3.4 分析儀VOCs尾氣處理裝置產品設計

根據上述研究結論,完成最終產品設計:

本產品主體結構包括:加熱系統,催化系統,氣路系統,防爆系統。加熱系統包括三部分,螺旋蛇形加熱套管、溫度控制器和傳感器,蛇形加熱套管實際加熱面積大,縱向延伸,可使催化劑均勻受熱,簡單高效。溫度控制器控制加熱管溫度,保證催化劑處于工作范圍。催化系統以微米級顆粒陶瓷為載體,采用特殊工藝負載1-2nm貴金屬催化劑,貴金屬鉚合在高比表面積載體上,用于低溫催化燃燒苯系、烷烴等VOCs氣體。顆粒陶瓷催化劑致密填充,與加熱套管緊密接觸。VOCs氣體經進氣口進入,通過催化主體結構,實現轉換。防爆系統采用金屬防爆網,符合國家安全標準,并取得防爆認證。本產品在240℃時即可實現濃度4000mg/m3苯,及二甲苯等含苯有機物98%以上轉化,使用壽命2年。實現加熱,催化燃燒一體化、小型化,可廣泛運用于石化,電子,汽車等行業。結構圖見圖5,分析儀VOCs尾氣處理裝置實物見圖6。

6 結語

分析儀表尾氣VOCs處理裝置投用后,經實驗證明,分析儀表處理后外排尾氣VOCs指標滿足《揮發性有機物無組織排放控制標準(GB37822-2019)》要求,解決了環境污染問題,控制了無組織排放要求,有利于分析儀表穩定運行,發揮了精密儀表在石油化工企業生產運行指導和質量保障的作用,填補了國內技術空白。此外,該技術在電子、汽車行業VOCs治理應用也有很大的推廣價值。

參考文獻

[1] GB37822-2019.揮發性有機物無組織排放控制標準.中國環境出版集團,2019

[2] 李鵬,童志權.“三苯系”VOCs催化燃燒催化劑的研究進展[J].工業催化.2006,14(8):1-6

[3] 謝云龍.堇青石陶瓷蜂窩涂載非貴金屬符合催化劑的VOCs的催化性能研究[D].浙江工業大學.2006

責編/楊鑫