汽車零部件行業新產品研發項目流程標準化研究

鄒夢婕

摘要:本文對于汽車零部件行業的新產品研發項目的特征,通過將這個行業作為分析的對象,采取標準化的工作和項目管理融為一體的想法,規劃出一種十分完備的新產品研發項目流程標準化的計劃,協助汽車零部件行業企業達成新產品研發項目的質量操縱和整個過程的進度掌握,更好地提高新產品研發的效率和質量。與此同時,研究措施以及思路對于一樣的行業和其他的行業的新產品研發項目也有著借鑒和參照的價值。

關鍵詞:汽車零部件;新產品研發;流程;標準化

中圖分類號:TB472 文獻標識碼:A

文章編碼:1672-7053(2020)06-0108-02

新產品研發流程意味著蘊含了新產品設想、研發、生產以及銷售在內的整個過程。新產品的研發作為是公司獲得競爭本領的首選法器,但是由于欠缺合理以及完美的研發流程,該項目將提前終止或無法按計劃達成。所以說,做好項目管理的工作具有非常重要的價值。汽車零部件行業企業在研發項目的過程上面匱乏一種規范一致的措施,沒有總體籌備及具體的危機分析,迫切需要為研發項目創建出一種完整并且不變的標準化的流程。本篇文章要研究的具體內容為汽車零部件行業企業,并創設出符合汽車零部件行業企業的新產品研發項目標準化的流程。

1新產品研發項目管理流程存在的問題

汽車零部件行業企業目前的研發項目管理主流程如圖1所示,該行業的企業新產品研發項目流程仍然遵循之前的簡化流程。銷售部門收到客人訂單之后,將其交給研發部門,此后,該項目后續的全部工作差不多都由研發部門承擔。在此階段,沒有規定來界定需要執行的操作,需要防止的危險或者需要經過什么流程,每年有二百多個新產品項目,這些項目同時具有不同的樣式,從而導致了項目管理,非常個人化。在項目的最初階段,通常不會按照客人的意愿執行質量的計劃,FEMA編制在于形式,引發大量的問題在測試階段發現之后在去要求設計員工修訂,這個過程耗費了大量的時間以及機遇。在全部項目的流程當中也缺少規則來進行自己考察項目,通常僅解決客人的考核。傳統觀念覺得,最后只要是獲得了客人的批產肯定就相當于圓滿地達成了這個項目,并且很多項目在批量生產和安裝之后還是會發生許多的問題,進而給客人和公司造成重大的損失。

2汽車零部件行業新產品研發項目流程標準化方法

要創立標準化的流程體系,第一要明確適當的措施。新產品研發項目的過程經管方法有許多,如SGS門徑法,PMAOK項目管理,PACE產品及周期優化法,APQP新產品質量先期策劃等等。其中對于APQP的結構,我們可以理解為一個計劃圖,如圖2所示。

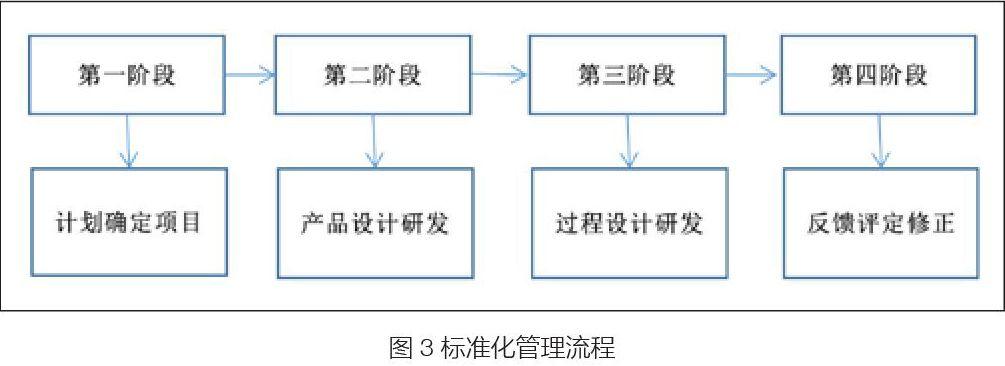

汽車零部件行業企業必須實施IATF 16949的標準,其需要為研究和開發實施APQP,并且APQP本身適合制造行業,APQP(產品質量先期策劃)是一種結構化方法,這個方法的宗旨就是完全滿足客人的意愿并且減少產品的成錢。盡管APQP確保了質量的掌握,但對于項目進展的安排以及進程等都沒有合理有用的掌握方法,所以,使用一種結合APQP的項目管理方法,以建立適合汽車零部件行業企業的標準化管理流程。它分為五個階段(如圖3所示):

2.1新產品研發項目管理的第一階段——計劃和確定項目

這一階段主要是確定顧客的需求,并調研市場信息,收集以往的相關資料信息,確定目標。要求銷售部門首先收集需求信息,包括顧客特殊特性要求、相關國家行業的強制性標準、法律法規、行業信息等等。在收集相關資料后,銷售公司/國際業務部研發中心主管工程師對輸入資料進行初步的整理和評審,確認其有效性,并根據輸入資料編制產品建議書。銷售部門組織研發中心主管工程師進行新產品研發可行性分析,包括競爭對手的情況、市場目前和未來幾年的需求情況,并將分析的結果填寫入《新產品研發可行性分析報告》中。由銷售公司組織研發中心主管工程師及財務部門人員進行成本核算,填寫《成本核算及報價表》,提交總經理進行批示。總經理審批后,該新產品研發項目隨即立項,總經理授權項目經理,由項目經理組成項目小組。

2.2新產品研發項目管理的第二階段——產品設計和研發

第二階段的主要內容是設計輸入、輸出、評審、驗證和確認等,主要責任部門就是研發中心。該項目階段內容包括從產品設計參數輸入、設計輸出及評審,產品樣件的試制、到用戶的裝機試驗、設計驗證及確認等整個產品研發過程。

在第二個階段DFMEA是重中之重,設計之初,根據零部件的構成,包括結構和材料等等進行風險預測,降低發生的可能性,規避風險。DFMEA分析由研發中心組織其他相關小組人員制定。研發中心設計人員根據DFMEA分析報告、可制造性分析結果和顧客提供的樣件或技術要求進行新產品設計工作,形成初步的設計方案,設計出產品圖紙和工程規范。初稿完成后,項目小組要組織進行設計評審,技術部進行工裝、模具設計。生產制造部根據過程要求組織進行生產準備。在樣件生產出來之后,研發中人員組織進行樣件評審,并與顧客溝通是否進行樣件確認。如果顧客確認合格,則可進行生產,如果顧客不認可,則要對設計進行更改,在此確認直到顧客認定合格為止。研發中心負責產品設計確認的過程資料整理及歸檔。

2.3新產品研發項目管理的第三階段——過程設計和研發

第三階段的主要內容是確定工藝流程并優化工藝參數,這一階段的主要負責部門是技術部,技術部根據新產品的設計輸出,實施過程研發并按檢查清單進行各關鍵路徑和里程碑檢查。研發中心產品設計小組輸出的產品圖樣并在項目小組實施可行性評審之后,項目經理編制第三階段工作保證計劃,并按計劃對項目實施情況進實時跟蹤、管理和評價。

在這一階段PFMEA是重中之重,對產品生產過程中的風險進行全面系統地篩查,規避風險,降低發生率。PFMEA是一個動態的過程,如果發現了新的失效模式,則要對PFMEA進行更新和完善。根據PFMEA制定過程控制計劃,并繪制設備的車間布置圖,進行評審。技術部根據產品圖紙編制詳細的操作工藝及作業指導書,包括進給量、速度等等各種參數。質量部負責編制尺寸檢測指導書,包括圓度、高度、型線、粗糙度等等尺寸的檢測書。項目組編制生產過程確認計劃,對所有生產加工過程進行確認。

2.4新產品研發項目管理的第四階段——產品和過程確認

第四階段是試生產階段,同時也是對之前的產品設計和過程設計的實際確認階段,主要內容是確定試生產過程,及其他的附加事項。

項目小組確定之前的產品設計和過程設計的人、機、料、法、環、測這幾個方面都準備好了,就安排進行試生產。生產部負責協調采購、物流、質量部門按照生產計劃完成項目要求。質量部負責按檢驗計劃對最終產品進行檢驗(合材料性能試驗)并編制檢測報告。項目組在試生產階段,進一步地測算工時和優化動作,確定工時和班次。在這一階段,財務部要對實際的成本進行核算,填寫《成本核算表》,研發中心要對產品進行正式的產品前期質量策劃進行認證,并填寫質量策劃結果和總結報告書,一并報于項目經理,項目組進行評審后進行生產件批準程序。

2.5新產品研發項目管理的第五階段——反饋、評定和糾正措施

第五階段主要內容是最終進入到了批量生產階段,并且是對整個的研發項目總結的階段。批量生產后,要保證工序控制,以減少變差。對異常的工序波動以及交付、服務中出現的問題,要實施糾正和預防。

在研發項目完成之后,項目經理組織項目總結會議,對本次項目中的成功經驗和失敗教訓進行總結,對技術、成本、質量、進度等方面進行總結。對每個小組成員和部門進行績效評價,判斷其指標的完成情況。最后形成書面的某某新產品研發項目總結報告給總經理并存檔,對以后的項目管理提供給經驗。研發中心負責將設計數據和相關資料(包括失敗的記錄)整理后由研發中心歸檔管理,應同時輸入“發動機及活塞參數數據庫”存檔,形成公司的共享技術資源。

3結語

通過對汽車零部件行業企業新產品研發項目流程進行標準化工作之后,實現了新產品研發項目質量控制、全過程的進度控制,有效提升了新產品研發的效率和質量。但在實際的工作中也逐漸發現了一些問題,比如,汽車零部件行業企業在新產品研發項目管理上沒有統一規范的模板、流程、工具、項目報告、圖文檔管理等,在這些工具和模板的使用調取上比較隨意,內容不完善有缺失,與客戶溝通起來令客戶不滿意,因此信息與圖文檔管理也需要進行標準化管理。新產品研發項目通過標準化工作能夠提高項目管理水平,進而全面推行標準化管理,最終讓項目管理的過程有標準可依,讓執行標準成為習慣。