沼液板式超濾膜預處理試驗研究

楊顧坤,朱洪光*,沈根祥,張中華,石惠嫻,王旦一,錢曉雍,史建國

(1.同濟大學新農村發展研究院,上海200092;2.上海市環境科學研究院,上海200233;3.上海林海生態技術股份有限公司,上海

200233)

超濾是一種以壓力為推動力的膜分離技術[1-2],超濾膜孔徑切割分子量一般在1 000~500 000 之間,能截留的大分子物質和蛋白質在0.002~0.1μm之間。小分子物質和無機鹽等能通過超濾膜,微生物和大分子有機物等被截留于濃縮液中[3-4]。

肖萍等[5]以江蘇某自來水廠混凝-超濾工藝中PVC 中空纖維超濾膜為對象,采用HCl 溶液和NaOH溶液對污染膜進行了化學清洗,在實際工程中,采用先酸后堿的組合方式,能夠獲得較高的膜通量;魏玉珍等[6]通過膜分離濃縮裝置對沼液進行濃縮試驗,結果表明超濾的最佳工作壓力為0.3 MPa,10000D 和5000D 超濾膜平均通量為127.93 L·m-2·h-1和87.08 L·m-2·h-1。Gebrezgabher等[7]通過超濾、反滲透組合工藝處理沼液,濃縮沼液回收其中營養物質,濃縮液中N、P、K 分別達到6.8、0.5、11.6 kg·t-1,濃縮液用于施肥,透過液可排放至污水管網。宋成芳等[8-12]分離畜禽養殖廢棄物沼液時使用超濾膜,這對沼液進行養分回用具有重要意義。梁康強等[13]采用高耐污反滲透技術對沼液進行濃縮,結果表明,反滲透系統對沼液進行濃縮是有效的。

考慮到沼液中氨氮較高[14-17],以上研究中所采用的膜技術均存在氨氮難于被截留的問題。董紅敏[18]對厭氧反應器中排出的沼液進行固液分離,去除其中顆粒固形物和大部分懸浮固體后,對上清液進行好氧硝化預處理,降低其中氨氮和有機物濃度后再進行膜濃縮處理,實現了沼液膜透過液的達標排放和沼液的高值利用。超濾工藝應用于濃縮預處理時,與傳統工藝相比,其具有系統簡單、占地面積小、易實現自動化、出水水質穩定優良等優點[19-21]。超濾作為反滲透、納濾的預處理工藝,已被大量工程實踐所接受[22-24]。但是,超濾也有一定缺陷,即在超濾過程中,由于在膜表面上不斷累積被截留雜質,產生濃差極化現象,造成膜污染,而使應用受到限制。

目前對于如何最大化降低超濾膜污染程度所采取的主要措施有兩種:一是提高膜面料液速度,以減小邊界層厚度,使被截留的溶質及時被料液帶走;二是采用物理或化學法洗滌。但以上方法都未對水質的重金屬離子、pH 值、濁度(NTU)等一系列參數進行超濾的可行性驗證,因此為了最大限度地降低濃差極化的影響,通過試驗將超濾工藝應用于沼液膜過濾法濃縮液體有機肥工藝,以此驗證板式超濾膜應用于沼液預處理試驗研究。

1 研究對象和方法

1.1 試驗水樣

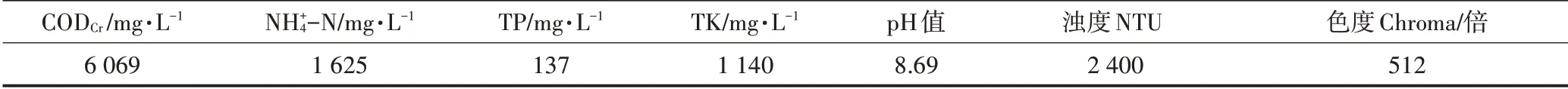

本試驗選取上海市崇明新區某工廠內沼液,其主要水質指標如表1所示。試驗時間為2019年9—10月。

1.2 試驗裝置和方法

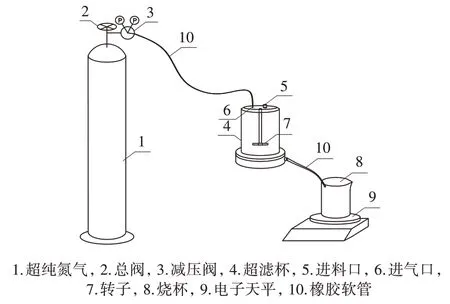

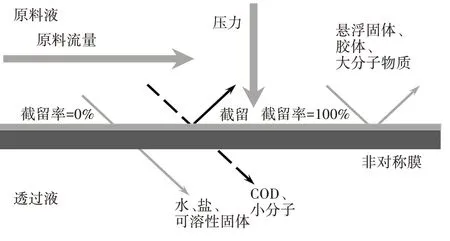

試驗采用中國科學院上海應用物理研究所提供的SCM-300 型超濾杯及PVDF-700 型超濾膜。超濾杯有效容積300 mL,上部為直徑6.9 cm×高11 cm 的圓柱容器,內置轉子,下部底座設出水槽,上、下由卡箍連接。上部進料、供壓,200 mL 料液經由進料口直接倒入超濾杯中并密閉,過濾驅動力由超純氮氣提供,通過控制減壓閥調整試驗所需壓力,保持驅動壓力不變;電子天平放置在橡膠軟管出水處,以觀察通量的大小。超濾試驗系統如圖1 所示,超濾杯中超濾過程原理如圖2 所示。膜材質采用PVDF,截留分子量70 000,孔徑84.67 nm,單膜直徑約9 cm。

考慮到超濾杯最大耐壓強度為0.3 MPa,類似于超濾實際工程中運行壓力(一般小于0.3 MPa),故研究中選取0.05、0.10、0.15、0.20、0.25 MPa 作為試驗壓力,重點考察不同壓力下板式超濾膜的通量變化和污染物去除、截留情況。為減小試驗誤差,每次試驗前,先測定去離子水過濾后的純水通量J0,再測定水樣過濾通量Jx,不同試驗結果以Jx/J0進行比較。各工況均采用新膜。

圖1 超濾試驗系統Figure 1 Ultrafiltration test system

表1 離心后沼液的主要水質指標Table 1 Main water quality index of biogas slurry after centrifugation

圖2 超濾杯中超濾過程原理Figure 2 The principle of the ultrafiltration process in the ultrafiltration cup

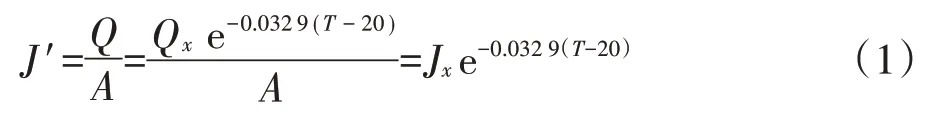

在計算膜通量時,由于水溫波動會影響膜產水能力,故對溫度進行校正,修正水溫對黏度的影響,公式為:

式中:J′為經溫度校正后的膜通量,L·m-2·h-1;Q為經溫度校正后的膜組件出水流量,L·h-1;A為膜表面積,m2;Qx為膜組件出水流量實測值,L·h-1;T為混合液溫度,℃;Jx為實測膜通量,L·m-2·h-1。

試驗過程中,使用溫度計記錄溫度,每30 s 記錄一次濾出液質量。過濾完畢后,記錄過濾面尺寸,測定原水和濾液的指標。

根據濾出液質量、溫度及過濾面積,由公式(1)可得校正膜通量,并得到相應曲線對通量變化進行研究。

本試驗采用快速消解法-分光光度法測量CODCr;使用CH-02 型COD 消解儀進行消解,采用上海精科儀器廠的752N型紫外可見分光光度計測定氨氮和TP,其中氨氮測量采用納氏試劑分光光度法,TK采用火焰原子吸收法,TP 采用鉬銻抗分光光度法,濁度采用上海昕瑞儀器WGZ-B型便攜式濁度計進行測定;采用上海精科儀器廠的玻璃電極pH 計測定pH值;用稀釋倍數法表示色度。

2 結果與分析

2.1 過濾時間對板式超濾膜通量的影響

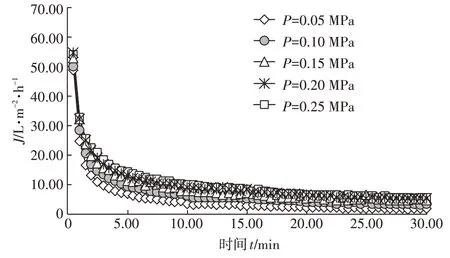

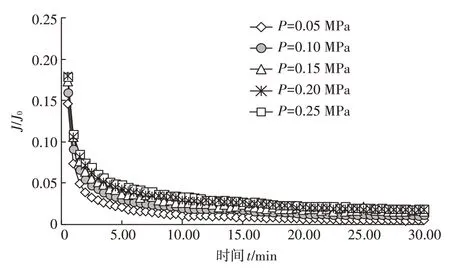

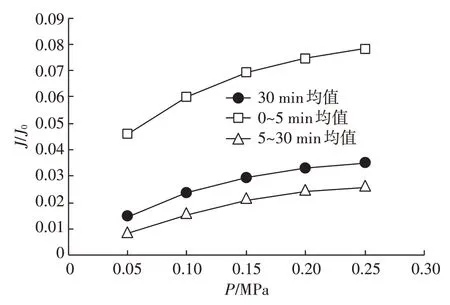

試驗采用單因素分析法研究了超濾膜在0.05~0.25 MPa 這5 種工況下的通量及相對通量變化(校正溫度T=25 ℃),各工況試驗均進行30 min,膜通量隨時間變化的結果見圖3和圖4。

圖3 不同壓力下板式超濾膜的過濾通量對比圖Figure 3 Comparison chart of filtration flux of plate ultrafiltration membrane under different pressures

圖4 不同壓力下板式超濾膜的相對通量對比圖Figure 4 Comparison chart of relative flux of plate ultrafiltration membrane under different pressures

由圖3 和圖4 可見,過濾初期膜通量隨時間下降劇烈,0.05、0.10 MPa 低壓工況下膜通量均在5 min 內下降到10 L·m-2·h-1,相對通量不足0.030;膜壓較高的其他3 組的膜通量也在10 min 左右降至10 L·m-2·h-1,5 min 時0.15、0.20、0.25 MPa 下 的 相 對 通 量 僅0.037、0.043、0.048,此時膜污染嚴重,部分小分子物質進入膜孔內部,引起了膜堵塞,所截留污染物逐漸在膜面累積。

5~30 min 后,膜過濾通量下降變緩并趨于穩定,各工況基本維持在10~2 L·m-2·h-1的范圍內,0.05~0.25 MPa 5 組的相對通量變化分別為0.018~0.005、0.029~0.012、0.036~0.015、0.041~0.018、0.046~0.019,此階段超濾膜孔已經基本堵塞,污染層已形成并逐漸增厚。

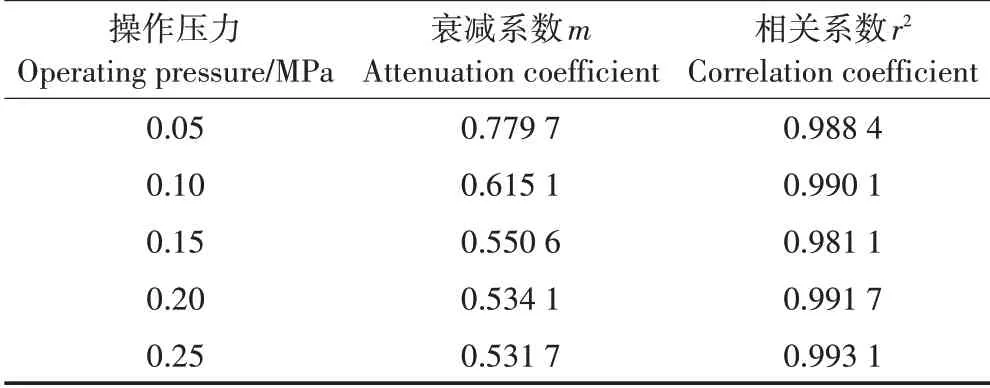

膜通量隨時間衰減的定量關系根據膜通量衰減的經驗公式即公式(2)表示,膜通量衰減系數采用線性回歸法結合圖3 計算。由表2 得,膜通量J隨時間的變化規律能通過各工況下膜通量衰減的經驗公式準確地表示出來:式中:J′為經溫度校正后的膜通量,L·m-2·h-1;J0為溫度校正后的純水膜通量,L·m-2·h-1;t為過濾時間,min;m為膜通量衰減系數。

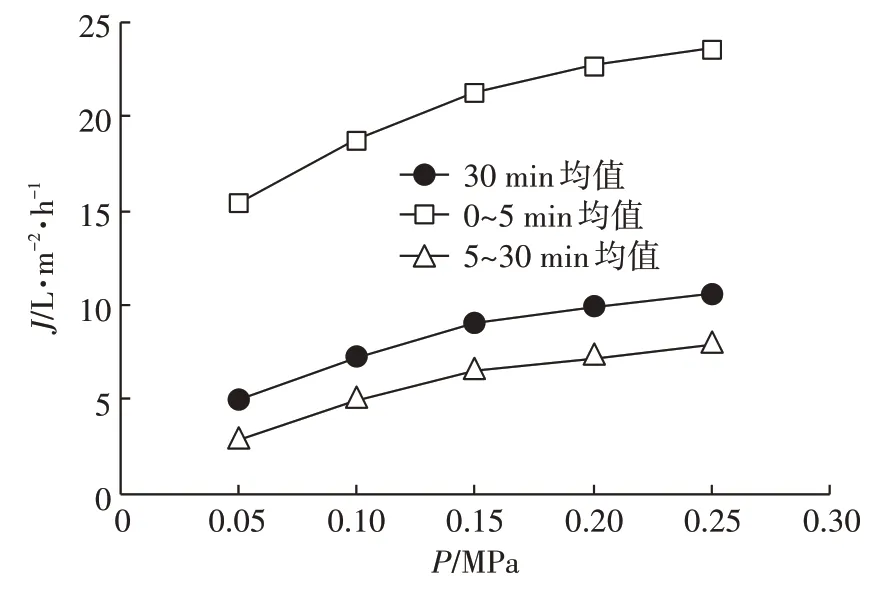

壓力是影響超濾膜產水量的重要因素之一。由于膜通量隨時間的延長而衰減,為更形象地觀察不同壓力對超濾膜通量的影響,取圖5 和圖6 中各工況下0~5 min 初期平均通量、5~30 min 穩定通量、0~30 min平均通量及它們的相對通量作對比。

由圖5 和圖6 可見,板式超濾膜的通量隨著壓力上升而增高,但增幅逐漸降低。多數研究表明,操作壓力對膜通量的影響可以分為3 個階段:Ⅰ為低壓-直線段,此階段壓力較低,膜內阻力成為主要阻力,膜通量與操作壓力的變化正相關;Ⅱ為中壓-曲線段,此時濃差極化阻力大,膜通量與操作壓力呈正相關;Ⅲ為高壓階段。對照此“三段理論”及圖5,在本試驗0~0.10 MPa的范圍內,操作壓力對膜通量的影響處于低壓-直線段,0.15~0.25 MPa 基本處于中壓-曲線段。若繼續升高壓力將進入高壓區,膜表面形成的凝膠層阻力變大,通量基本不再增長。

圖5 不同壓力下的過濾通量均值對比Figure 5 Comparison of mean value of filtration flux under different pressures

圖6 不同壓力下的相對通量均值對比Figure 6 Comparison of relative flux average under different pressures

表2 膜通量衰減系數線性回歸結果Table 2 Linear regression results of membrane flux attenuation coefficient

2.2 板式超濾膜對污染物的去除研究

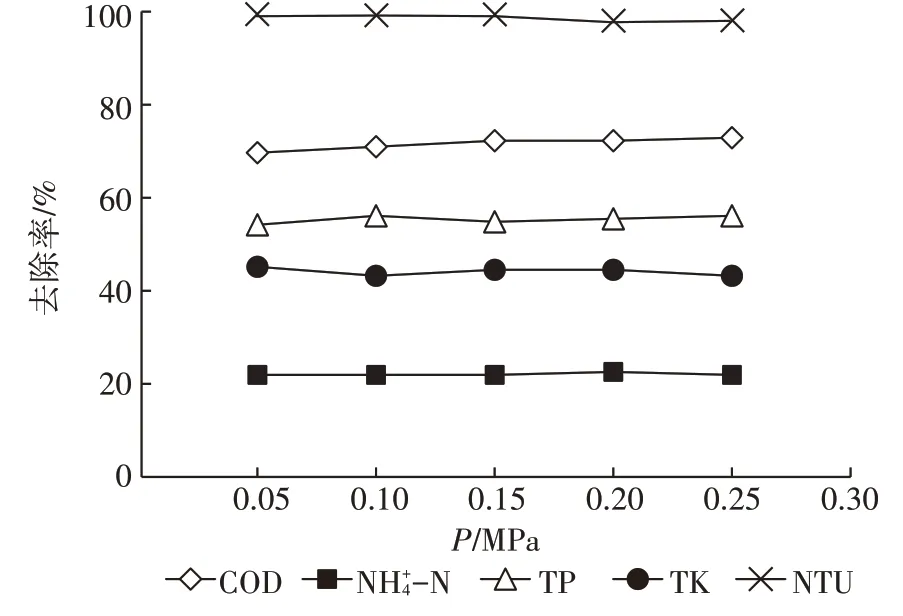

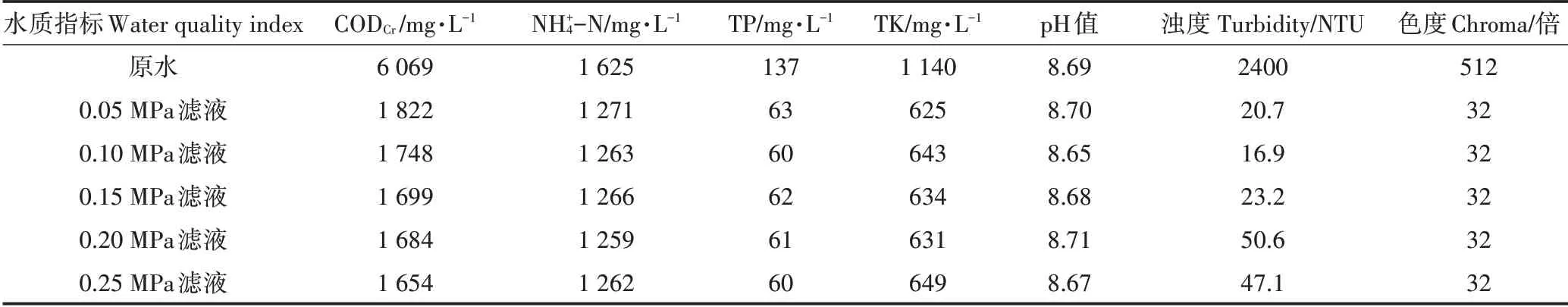

污染物指標主要有:CODCr、NH-N、TP、TK、pH、NTU,在不同壓力下,板式超濾膜的進出水水質指標如表3所示,去除率見圖7。

圖7 板式超濾膜對沼液廢水的去除率Figure 7 Removal rate of biogas slurry wastewater by plate ultrafiltration membrane

由表3 和圖7 可知,本試驗條件下壓力對板式超濾膜截留、去除率的影響不大,濾出液中CODCr由原水的6 069 mg·L-1降至1 822~1 654 mg·L-1,去除率較高,為70%~73%;NH-N 由原水的1 625 mg·L-1降至1 271~1 259 mg·L-1,去除率為21.8%~22.5%;TP 由原水的137 mg·L-1降至63~60 mg·L-1,去除率為54.0%~56.2%;TK 由原水的1 140 mg·L-1降至649~625 mg·L-1,去除率為43.1%~45.2%;濾出液pH 值為8.71~8.65,基本與原水持平;濁度去除率基本在98%~99%;濾出液呈淺黃色,色度較低,基本為32倍。

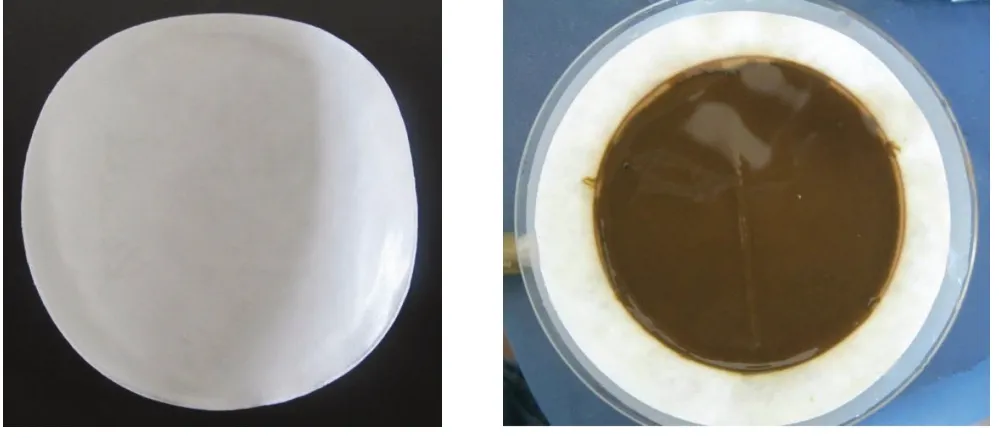

板式超濾膜處理前后的膜片對比見圖8。由圖8可見,過濾完畢后沼液中被截留的有機物膠體和顆粒物在膜面沉積,形成薄且致密的濾餅層,該污染層緊密吸附于膜表面,導致膜的透水能力降低,進而增加了工藝運行的能耗。

圖8 板式超濾膜過濾前后(0.15 MPa)膜片對比Figure 8 Comparison of flat membrane ultrafiltration membrane before and after filtration(0.15 MPa)

表3 板式超濾膜處理前后的主要水質指標Table 3 The main water quality indexes before and after treatment with flat-type ultrafiltration membrane

3 討論

根據表3 中結果,取0.15 MPa 下濾出液指標作營養成分分析,即CODCr為1 699 mg·L-1,NH-N 為1 266 mg·L-1,TP 為62 mg·L-1,K+為634 mg·L-1。換算得此濃縮液的有機質營養為0.16%,無機總營養(以N+P2O5+K2O 計)為0.217%,N-P2O5-K2O 比例為10∶1.12∶6.04,營養比例優于目前商品化液體有機肥的10∶1∶5,但有機質含量較低,需采用后續濃縮步驟。

超濾可以截留膠體、蛋白質、微生物和大分子有機物,允許小分子物質和無機鹽等通過;它對大分子物質的截留機理主要是篩分作用,主要由膜表面活性層上孔的大小與形狀決定截留效果;此外,大分子會被吸附在膜表面和微孔內。故板式超濾膜對沼液中COD 去除率較高,約70%,對NH-N、K+等小分子物質截留性較差,僅22%~40%,小分子營養物質保留充足。

超濾可以完全截留原水中的顆粒物質,濾出液NTU 較低,基本符合納濾進水要求;但考慮到0.05~0.25 MPa 下超濾穩定通量只有2~10 L·m-2·h-1,膜污染嚴重,若與后續濃縮裝置聯用,如此小的出水量既容易造成運行不連續,增加膜面積,又必定導致生產成本的增高。因此,解決此工藝下的超濾通量問題是研究的重點。

4 結論與建議

試驗得出,板式超濾膜濾出液基本符合納濾、反滲透進水水質要求。

(1)在0.05~0.25 MPa 壓力下試驗,板式超濾膜初期通量下降迅速,在5~10 min 內均降至10 L·m-2·h-1以下,5~30 min后,膜過濾通量下降變緩并趨于穩定,30 min 后為2~6 L·m-2·h-1,相對通量在0.020 以下,這一過程與膜通量衰減經驗公式吻合較好。

(2)板式超濾膜的通量隨著壓力上升而增高,但增幅逐漸降低。對照三段理論,本試驗0~0.10 MPa范圍內,操作壓力對膜通量的影響處于低壓-直線段,0.15~0.25 MPa 基本處于中壓-曲線段,若繼續升高壓力,膜表面將形成凝膠層,通量不再隨壓力增高而變化。但膜截留率與壓力變化關系不大,膜對CODCr去除率較高,約70%,對NH-N、K+等小分子物質去除率較差,僅22%~40%,小分子營養物質保留充足。

(3)濾出液營養比例關系較好,但有機質含量較低,需采用后續濃縮步驟。建議在后續研究中進一步采用混凝-超濾工藝、預涂超濾工藝和管式膜幾種強化工藝。

(4)采用管式超濾膜工藝預處理沼液廢水在技術、經濟層面具有明顯優勢,但考慮到管式膜系統本身在運行過程中需要依靠大流量、大揚程水泵提供錯流及過濾壓力,造價及能耗均較高,故探討降低其成本的途徑仍有必要。