固含量對推進劑模擬料壓延塑化性能的影響①

彭昭宇,薛 平,宋秀鐸,張 軍,賈明印

(1.北京化工大學,北京 100029;2.西安近代化學研究所,西安 710065)

0 引言

含能材料作為軍工領(lǐng)域的重要能源,在國防和經(jīng)濟建設(shè)中具有舉足輕重的地位[1]。目前我國對改性雙基推進劑的塑化主要采用溝槽壓延機[2],但壓延過程中易發(fā)生燃爆等安全問題[3]。

含能材料的特殊性質(zhì)對加工工藝、設(shè)備及生產(chǎn)車間都提出了相當嚴格的要求:溫度和壓力必須掌控得當,在滿足塑化加工的前提下盡量避免溫度和壓力過高,最好可以實現(xiàn)溫度和壓力的在線檢測及調(diào)控;物料的停留時間不宜過長,否則會引起熱量的積累,造成事故,這就需要加工設(shè)備跟物料接觸的部分要盡量光滑[2],設(shè)備設(shè)計要合理,避免有滯留區(qū);同時對車間的環(huán)境要求也較高,避免引入硬性雜質(zhì),增大摩擦,產(chǎn)生局部熱點,引起爆燃[4];車間的設(shè)備要用撞擊、摩擦不產(chǎn)生電火花的特殊材料制成,并對金屬設(shè)備進行接地保護;另外,一旦有燃燒發(fā)生,應及時啟動雨淋系統(tǒng);產(chǎn)品的運輸和儲存都應符合規(guī)定[5]。從安全性的角度考慮,壓延塑化的在線檢測技術(shù)也顯得尤為重要,如近紅外(NIR)光譜[6],在線基于X射線技術(shù)[7]和在線密度測試技術(shù)[8]以及在線溫度監(jiān)控技術(shù)等。由于含能材料的特殊性及加工條件的苛刻性[9-10],加工采用的配方及工藝等參數(shù)的確定往往依賴經(jīng)驗,真料實驗的成本和危險性高,且許多測試手段受限。螺壓成型推進劑產(chǎn)品的主要工藝步驟如下[11]:原材料準備,吸收藥的制備,離心脫水,輥筒混合,壓延造粒,干燥,螺壓成型,涼藥挑選,成品包裝。其中壓延工序的目的主要有以下三方面[12]:(1)驅(qū)水,使壓延造粒后的物料含水量控制在3%以下的水平;(2)塑化,在適當?shù)臏囟扰c壓力條件下,溶劑分子與硝化棉深入作用,使各組分均勻分布,以滿足螺壓成型所需要的可塑性的要求;(3)提高物料的致密性,在整個壓延塑化的過程中,完成物料的驅(qū)水、混合、塑化和造粒,最終形成結(jié)構(gòu)緊密的塑化良好的物料顆粒。雙基推進劑體系的塑化不同于大部分高聚物的熔融塑化,其本質(zhì)是溶解塑化[13],塑化過程分為溶劑化、溶脹和溶解。

因此,本文擬采用定制的溝槽壓延機,采用合適的推進劑模擬料進行壓延實驗,探究高固體推進劑的壓延塑化過程;探究不同固含量對物料壓延加工過程的影響規(guī)律及其與物料塑化效果的關(guān)系,并結(jié)合掃描電鏡SEM和熱分析DSC/TGA定量表征塑化度,為實際加工提供參考。

1 實驗

1.1 主要原材料及設(shè)備

主要原材料:采用與硝化棉NC和硝化甘油NG性能相近且塑化機理相似的醋酸纖維素CA和醋酸甘油酯GTA為代料,固體組分采用化學性質(zhì)穩(wěn)定的滑石粉Talc。為改善加工性能,配方中加入了凡士林Vaseline(密度0.84 g/ml,熔點70~80 ℃,武漢遠成共創(chuàng)科技有限公司),即高固體改性雙基推進劑模擬料體系為CA-GTA-Talc-Vaseline。

實驗設(shè)備:定制溝槽壓延機,XK-160,青島順富昌橡膠機械制造有限公司;攪拌機,JJ-5,無錫市精工建材實驗設(shè)備廠;電熱恒溫鼓風干燥箱,SFG-02.400,湖北省黃石市恒豐醫(yī)療器械有限公司。

測試設(shè)備:熔體流動速率儀,RL-Z1B1,上海思爾達科學儀器有限公司;多功能密度測試儀,AR-300VP,東莞市宏拓儀器有限公司-宏達美拓;電子萬能試驗機,KXWW-20C,承德泰鼎試驗機制造有限公司;掃描電子顯微鏡,S-4700,日本日立公司;熱重分析儀,TGA/DSC3,瑞士METTLER TOLEDO公司。

1.2 實驗配方

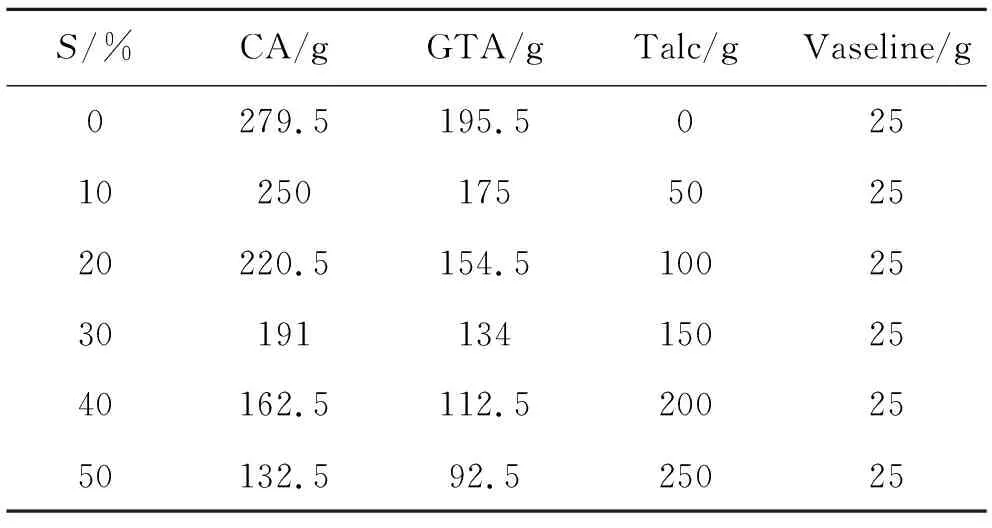

實驗配方如表1所示,其中,CA為醋酸纖維素,GTA為醋酸甘油酯,Talc為滑石粉,Vaseline為凡士林。固含量由0逐步遞增到50%,溶劑比均為70%,Vaseline用于改善高固含量下物料的加工性能。

1.3 實驗步驟

將GTA乳濁液與Vaseline乳濁液混合成GTA混合液,與CA懸浮液混合并濾去多余的水分,與定量的Talc混合后放入攪拌機中攪拌吸收15 min,制成可用于壓延的物料。取樣進行含水率測試,余下的物料用于溝槽壓延,將壓延好的物料定量的放入熱壓機(120 ℃、10 MPa)熱壓15 min后,將模具移入冷壓機(3 MPa)冷卻10 min后開模取出制品,并制備用于力學性能測試及其他測試所需尺寸的試樣,破碎余下的壓延物料,取樣測含水率。

表1 實驗配方

2 結(jié)果與討論

2.1 固含量對壓延中的掉料、包輥及溫升現(xiàn)象的影響

壓延實驗所采用的工藝及設(shè)備條件如下:前輥90 ℃,后輥86 ℃;輥隙0.2 mm;速比為1.12∶1,即前輥16.8 r/min,后輥15 r/min;壓延時間20 min。

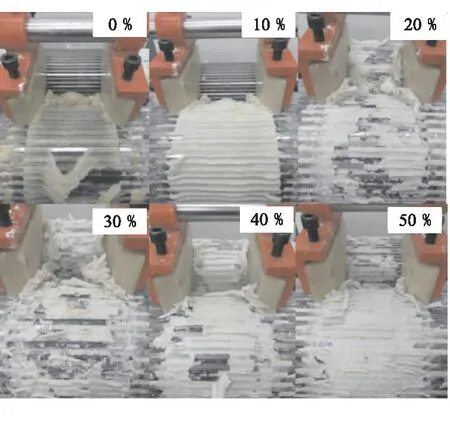

由于混料是在大量的水環(huán)境中完成的,因此壓延物料中存在較多的水分,在壓延前期,會出現(xiàn)一定的掉料現(xiàn)象,隨著壓延進行,水分不斷被擠出蒸發(fā),物料逐漸被塑化并包覆在輥筒上。但是不同固含量物料的掉料及包輥現(xiàn)象存在差異,如圖1所示。

圖1 壓延5 min時不同固含量物料在輥筒上的包輥狀態(tài)

從圖1可看出,壓延進行5 min時,0%、10%固含量物料已經(jīng)基本包輥、不掉料,塑化效果較好;而20%~50%固含量的物料仍舊處于雜亂無章的狀態(tài),還未開始塑化,50%固含量物料的掉料現(xiàn)象仍舊非常明顯。

在物料的塑化過程中發(fā)現(xiàn):不考慮溝槽結(jié)構(gòu)形式的影響,壓延前期,物料的包輥現(xiàn)象受溫度影響程度較大,即物料會包于前輥,這是由于壓延前期物料中存在大量的水分,輥筒帶給物料的熱主要用于水分的蒸發(fā),當水分含量降到一定程度物料才會開始塑化。在輥筒熱量和輥隙的擠壓下,隨著GTA對CA的溶塑,物料會具有一定的可塑性,才會較好地包于輥筒上。由于前輥溫度較高,水分蒸發(fā)速度較快,與前輥接觸的物料先具備可塑性,故易于包輥。隨著物料逐漸被塑化,包輥現(xiàn)象受速比的影響程度增大,即改變速比發(fā)現(xiàn)物料會包裹于輥速較高的輥筒上,這是由于此時的物料中水分含量大幅降低,物料與輥筒輥面的接觸狀態(tài)良好,隨著輥筒速度的增大,與輥筒表面接觸的物料線速度增大,由于物料體系此時已呈現(xiàn)整體的狀態(tài),故在速度較大部分物料的帶動下,物料整體包于輥速較大的輥筒上。

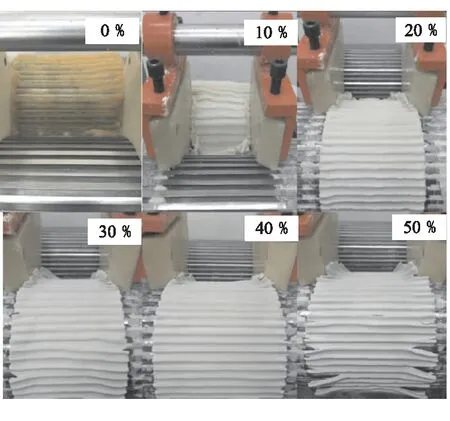

圖2為壓延20 min時物料在輥筒上的包輥狀況,物料的塑化狀態(tài)均良好,0%及10%固含量的物料包于后輥,其他固含量物料包于前輥,這是由于固含量較低,物料呈現(xiàn)出較好的塑性,在15 min左右,物料從前輥上脫離,自動包于溫度較低的后輥上,因為物料輥筒擠壓和溝槽剪切的作用下會出現(xiàn)溫升現(xiàn)象,物料與前輥接觸的一面由于熱量不易散發(fā),溫度大大高于裸露在空氣中的一面,在溫度的影響下可塑性好,在經(jīng)過輥隙時,形變較大,故會從前輥脫離,在物料兩面形變差異的影響下包于溫度較低的后輥上。

從圖2還可發(fā)現(xiàn),壓延20 min時,50%固含量物料已出現(xiàn)成片的開裂情況,塑化效果差。對比不同固含量物料的包輥狀態(tài)可知,0%固含量物料粘彈性最好,包輥情況最好,隨著固含量的增加,物料逐漸變脆。

圖2 壓延20 min時不同固含量物料在輥筒上的包輥狀況

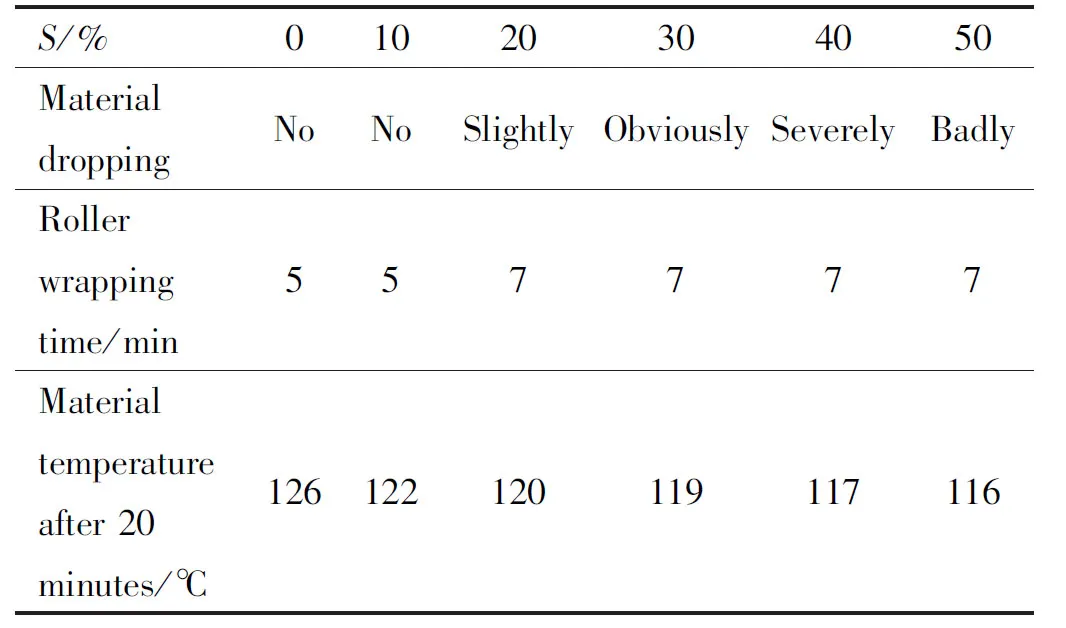

表2為不同固含量物料壓延實驗現(xiàn)象的比較,隨著固含量的增加,壓延前3 min的掉料現(xiàn)象嚴重,給加工帶來困難,包輥時間后移2 min左右;開始壓延時,前輥輥筒表面90 ℃,后輥為86 ℃,壓延進行20 min時,物料的溫度可達到120 ℃左右,且隨著固含量的增加,物料的溫升程度降低。從安全角度考慮,在其他條件不變的情況下,適當提高固含量有利于降低溫升,可為真料的加工提供一定的參考,但高能組分含量越高,越應該注意加工過程中的安全問題;且隨著固含量增大,物料開裂現(xiàn)象越嚴重,從圖2中50%固含量物料塑化20 min的狀態(tài)來看,體系可塑性大大降低,因此固含量的加入會導致體系塑化過程提早結(jié)束,即可考慮縮短塑化時間。

表2 不同固含量物料壓延實驗現(xiàn)象比較

在CA-GTA-Vaseline體系基礎(chǔ)上加入Talc,改變了各組分間的接觸狀態(tài),內(nèi)部應力集中點增加,增加了體系粘度,阻止了溶劑分子向CA內(nèi)部運動和CA分子的熱運動,從而使物料的溶解性變得復雜,使整個物料體系變成流體所需要的剪切力增大,粘度增大,彈性下降,增大了塑化的難度,降低了物料的可塑性。

2.2 驅(qū)水性能及致密度研究

通過溝槽壓延機的壓延塑化最終形成結(jié)構(gòu)緊密的塑化態(tài)的物料顆粒。因此對經(jīng)壓延后的物料驅(qū)水率和試樣致密度進行塑化效果的評價。

2.2.1 壓延驅(qū)水性能研究

真實物料中增塑劑硝化甘油NG與硝化棉NC直接相遇會在接觸表面形成粘稠的凝膠狀物質(zhì),不利于進一步的分散,也會妨礙增塑劑進入未溶解的NC中,因此將NC配置成一定濃度的懸浮液,在高效地攪拌下,使其他組分通過浸潤、吸附、擴散等作用與NC充分混合。但是水分的存在會阻礙NG溶劑對NC的溶脹溶解作用,因此在吸收之后必須將物料中的大部分水分驅(qū)除,為考察不同固含量物料的驅(qū)水效果,采用干燥減重法對壓延前后的模擬料進行含水率測試,計算壓延驅(qū)水率,如式(1):

(1)

式中H壓延前為壓延前物料的含水率;H壓延后為壓延后物料的含水率;α為壓延驅(qū)水率。

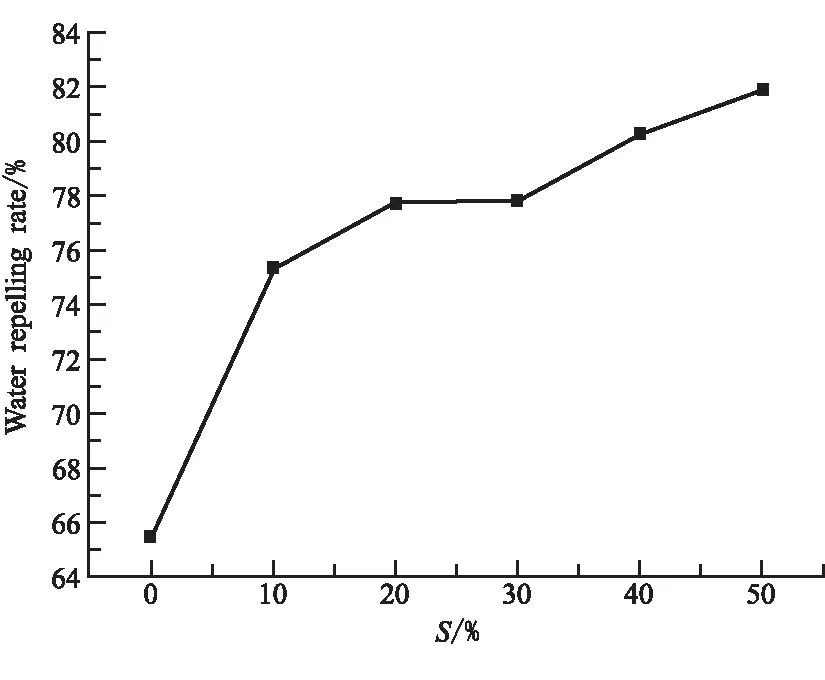

壓延驅(qū)水率如圖3所示。

圖3 不同固含量物料壓延驅(qū)水率

從圖3可看出,壓延可以驅(qū)除物料中絕大部分的水分,且隨著固含量的增加,物料的壓延驅(qū)水率呈上升趨勢,50%固含量的物料壓延驅(qū)水率可達到81.9%。這與固體組分滑石粉Talc的表面性質(zhì)有關(guān):Talc與水的表面張力大,因此水對Talc的濕潤性差,兩者結(jié)合強度小,因此驅(qū)水較容易。未添加固含量的物料壓延驅(qū)水率較其他5組最低,由于CA表面的形態(tài)結(jié)構(gòu)類似于纖維,有很多的毛細管和很大的比表面積,因此具有良好的吸水性和吸附性。因物料體系中沒有與水表面張力較大的固體組分Talc,故壓延的驅(qū)水率較低。

2.2.2 壓延試樣的致密度研究

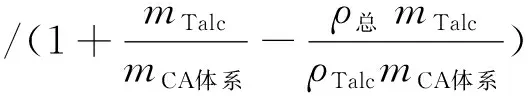

溝槽壓延機可將松散的物料壓實,從而利于藥柱的規(guī)律燃燒,物料被壓的越密實,表明塑化效果越好。孔隙率的大小可以直接反應材料的致密程度,由于壓延制得的試樣無肉眼可見的孔隙,不具備測量孔隙率的條件。物料由松散狀態(tài)到被壓實的過程中,單位體積內(nèi)的質(zhì)量必然增大,考慮到物料中固體組分Talc的密度較大,達到了2.75 g/cm3,固含量越高,試樣的密度越大。因此,為了比較CA溶塑體系的密度,即壓延的致密度,將物料看成兩種組分:CA溶塑體系和不溶的固體組分Talc,根據(jù)式(2)可得CA溶塑體系的密度:

(2)

經(jīng)質(zhì)量換算可得:

(3)

式中ρ為密度,g/cm3;V為體積,cm3;m為質(zhì)量,g。

根據(jù)不同固含量試樣的總密度,按照式(2)進行計算可得CA溶塑體系的密度,如圖4所示。

圖4 CA溶塑體系的密度與固含量的關(guān)系

從圖4可知,隨固含量增加,CA溶塑體系的密度呈現(xiàn)先增大后降低的趨勢。20%和30%固含量的CA溶塑體系的密度最大,且數(shù)值相差不大,致密性最好,其他固含量下CA溶塑體系的密度較低。這是因為隨著固含量在一定程度增加,與未添加固體組分的CA體系相比,GTA與CA的接觸機會增大,向CA內(nèi)部的擴散也更容易,利于溶解塑化的進行,但固體組分繼續(xù)增多則會在整個體系中占據(jù)更多的空間,反而阻礙了GTA向CA內(nèi)部的擴散和溶解,致密度降低,因此雖然整個試樣的密度增大但CA溶塑體系的密度反而降低。

2.3 力學性能研究

物料的塑化效果好,內(nèi)部的均一性好,所得試樣的力學強度就高,因此可用力學性能來間接地表征塑化效果。將壓延后的試樣按照力學性能測試標準制成標準試樣,分別進行拉伸性能、彎曲性能和沖擊性能的測試。

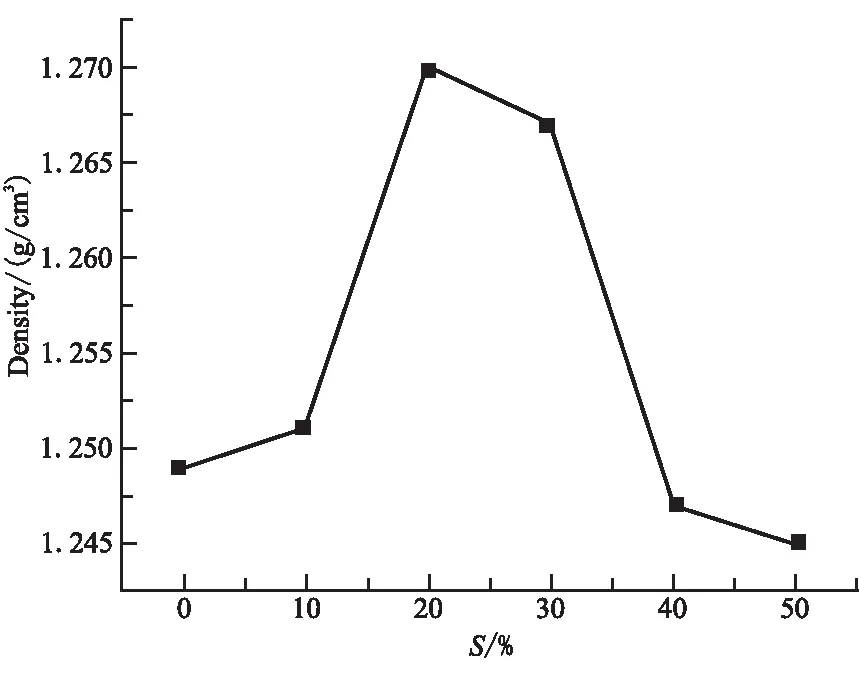

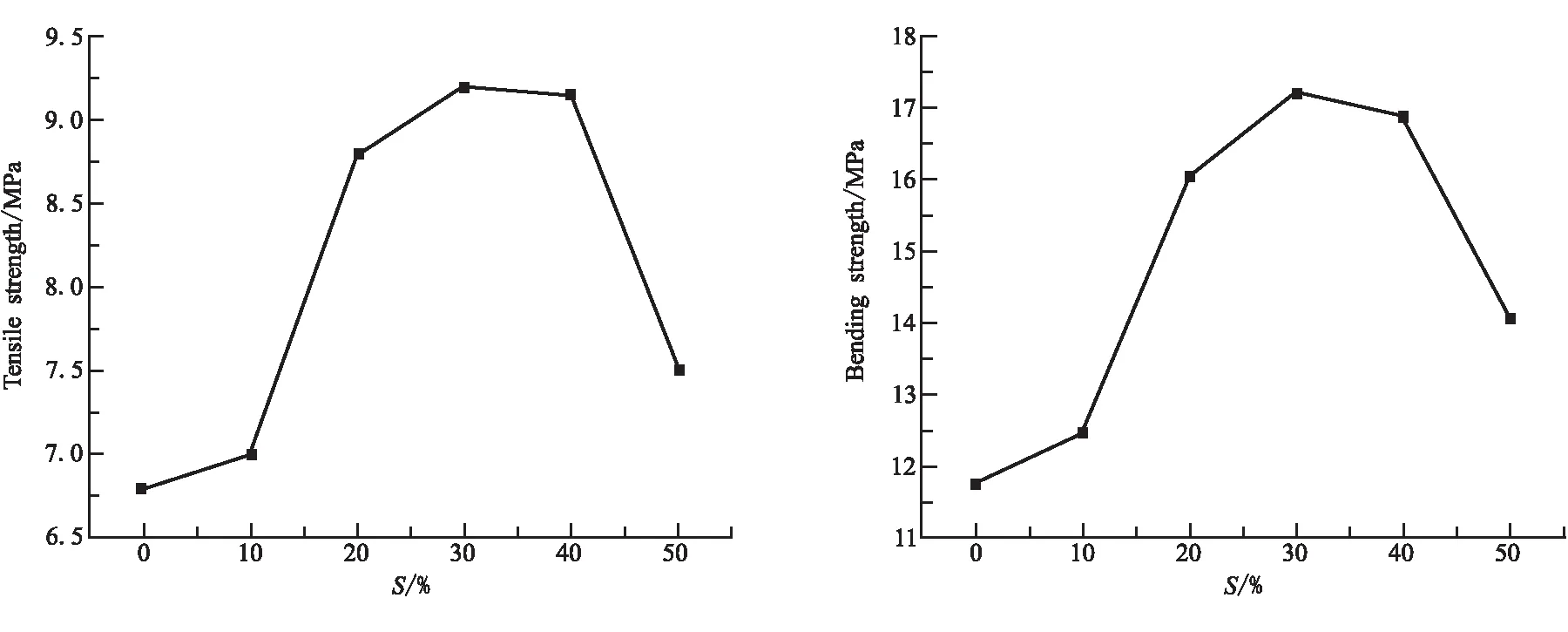

將不同固含量物料壓延、模壓制得的試樣分別進行拉伸強度、斷裂伸長率、抗彎強度及沖擊強度測試,根據(jù)試樣的力學性能來評價物料的塑化效果。圖5(a)~(d)分別是抗拉強度、抗彎強度、斷裂伸長率及沖擊強度隨著固含量增加的變化情況。

從圖5可看出,隨著固含量Talc的增加(溶劑比相同,均為0.7),采用相同工藝及設(shè)備條件制得的試樣的抗拉和抗彎強度均呈現(xiàn)先增長后下降的趨勢,而斷裂伸長率和沖擊強度則總體呈現(xiàn)下降趨勢。

(a)Tensile strength (b)Bending strength

Talc是典型的片層結(jié)構(gòu),具有大的徑厚比和高的表面積,填充于基體中可以起到有效的增強作用。當Talc含量較低時,Talc均勻分散于CA基體中,起到了物理交聯(lián)點的作用,能有效的吸收能量;隨著Talc含量的增加,體系的拉伸強度逐漸增大,從圖5(a)、(b)看,當Talc含量為30%時,其拉伸強度、彎曲強度分別為9.2、17.19 MPa,分別比不含Talc的CA-GTA-Vaseline體系提高了35%、46%;當Talc含量繼續(xù)增加,超過30%時,Talc粒子分散受限,甚至會出現(xiàn)團聚現(xiàn)象而引起應力集中,粒子的塑性變形受限,導致拉伸強度和彎曲強度下降。

從圖5(c)可看出,隨著Talc含量的增加,拉伸斷裂伸長率呈直線下降趨勢,當Talc達到50%時,斷裂伸長率降至6.1%,僅僅為未含Talc試樣的29%。即Talc的加入,降低了體系的塑性。從圖5(d)可看出,Talc使CA-GTA-Vaseline體系的沖擊強度明顯下降,當Talc含量為20%、30%、40%時,沖擊強度基本保持不變,處于3.30 kJ/m2左右,Talc含量為50%時,沖擊強度降為未含Talc試樣的54%,大大降低了體系的韌性。這是由于Talc是典型的片層結(jié)構(gòu),上下層僅靠微弱的范德華力結(jié)合,在受外力剪切時易出現(xiàn)層間剝離、滑脫、解離現(xiàn)象,沒有強的力學作用層,從而產(chǎn)生大量弱的界面,導致體系的抗沖擊性能下降很大。

綜上所述,Talc的加入在一定范圍內(nèi)起到了增強作用,能有效提高CA-GTA-Vaseline體系的拉伸強度和彎曲強度,即提高材料的強度和剛性,但對于材料韌性和塑性影響較大。

綜合各試樣的力學性能,固含量為30%的物料體系的拉伸性能及彎曲性能均是最好的,塑化效果較好。

2.4 掃描電鏡SEM分析

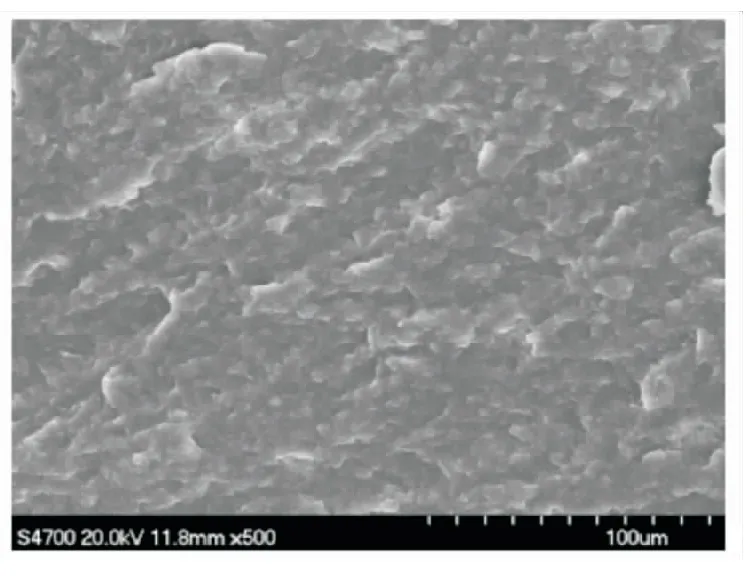

圖6(a)、(b)為不添加Talc的CA-GTA-Vaseline溶塑體系的SEM圖。

(a)×500

由圖6可見,GTA和CA形成了較為均勻的溶塑體系,即在壓延產(chǎn)生的機械作用力和輥筒加熱條件下,CA中的水被驅(qū)除,GTA向CA內(nèi)部擴散,并發(fā)生溶劑化作用使CA大分子間的氫鍵作用力大大減弱,CA分子鏈或鏈段體積增大,甚至使CA分子鏈完全的分開,形成均相體系。從圖6(b)可看到,體系內(nèi)部存在著較為均勻的很多的孔隙,這是由于物料中的部分水分受熱后會產(chǎn)生大量氣體,由于物料的粘彈性及包覆在輥筒上的物料具有一定的厚度,導致產(chǎn)生的氣體沒能及時的排出,故氣體混入溶塑體系中形成氣泡。如藥柱中存在孔隙會導致推進劑燃燒不規(guī)律,因此,應盡可能的除去物料中的水分,避免產(chǎn)生孔隙。

2.5 熱分析

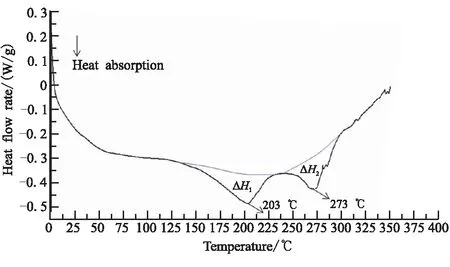

圖7為不含Talc的模擬料體系的DSC曲線。可見:曲線上存在兩個熔融峰,峰頂對應溫度分別為203 ℃和273 ℃。

圖7 CA溶塑體系/不含Talc的DSC圖

CA-GTA-Talc-Vaseline模擬料體系在壓延產(chǎn)生的機械作用力和輥筒加熱條件下,GTA作為增塑劑會向CA內(nèi)部擴散,削弱了CA大分子鏈或鏈段間的作用力,從而增加了鏈段或分子鏈的移動性能,即改變了CA的物理結(jié)構(gòu),使其發(fā)生了聚集態(tài)結(jié)構(gòu)的轉(zhuǎn)變,降低了CA體系的玻璃化溫度和熔融溫度。因此圖7中的兩個熔融吸熱峰分別為經(jīng)過GTA溶解塑化的溶塑部分(被塑化部分)和未被塑化部分。從圖中可看出,GTA的溶解塑化作用使CA的熔融起始溫度由250 ℃降低到152 ℃,根據(jù)對應的熔融焓ΔH1和ΔH2,可計算出溶塑體系的塑化度ε,如式(4)所示:

(4)

式中ε為塑化度;ΔH1為低溫下焓變;ΔH2為高溫下焓變。

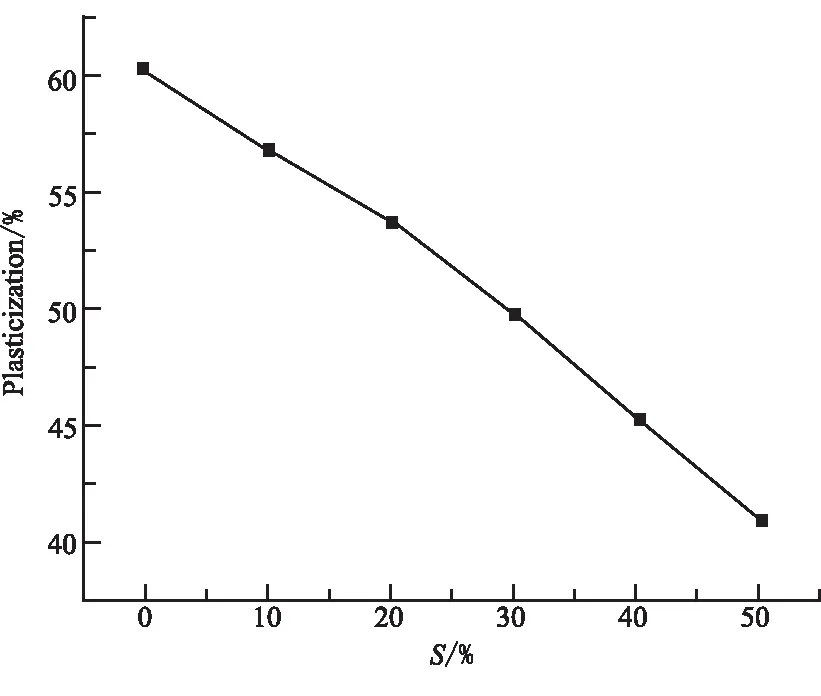

比較不同固含量溶塑體系的塑化度,如圖8所示。未添加固體組分的CA溶塑體系的塑化度可達60%,隨著固含量增大,體系的塑化度逐漸降低,50%固含量的CA溶塑體系的塑化度僅為41%。這是因為固體組分Talc的加入增大了體系的濃度,阻礙了GTA分子向CA內(nèi)部運動,減弱了GTA對CA的溶解塑化作用,且固體組分增加了體系的粘度,增加了壓延塑化的難度,導致塑化度降低。

圖8 塑化度ε與固含量的關(guān)系曲線

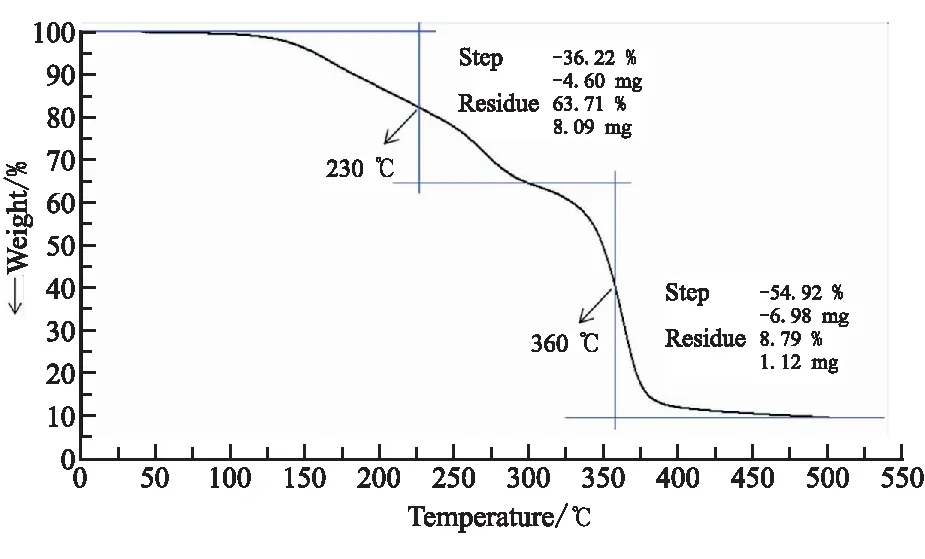

圖9為不含Talc模擬料體系的TGA曲線。在500 ℃時,CA溶塑體系共分解了91.2%,剩余的8.8%為體系的分解殘余物。在0~300 ℃的溫度范圍內(nèi),大約分解了36.2%,這部分歸結(jié)為水分和GTA小分子的揮發(fā),在300~480 ℃的溫度范圍內(nèi)為CA的分解,失重54.9%,起始分解溫度為310 ℃,最大失重速率溫度為360 ℃。熱重曲線再次證明了GTA對CA的增塑作用為物理過程,并未發(fā)生化學變化,300 ℃的高溫均達到了被塑化部分和未塑化部分的熔融溫度,經(jīng)過熔融,此時不僅鏈段可以運動,整條分子鏈都可以運動,分子間作用力被破壞,因此塑化部分和未塑化部分的CA分子可以看成整體,在300~480 ℃的溫度范圍內(nèi)被分解。

圖9 CA溶塑體系/不含Talc的TGA圖

3 結(jié)論

本文采用CA-GTA-Talc-Vaseline模擬料體系在定制的溝槽壓延機上進行壓延塑化實驗,探究固含量對壓延過程中掉料、包輥及溫升現(xiàn)象的影響;研究固含量對物料的壓延驅(qū)水率、致密度及力學性能的影響,并結(jié)合掃描電鏡和熱分析探究物料的塑化度,主要結(jié)論如下:

(1)壓延5 min物料基本包輥,壓延前期物料包輥受溫度影響較大,包于溫度較高的輥筒上,塑化進行到一定程度,包輥受速比影響大,在速度差的作用下包于輥速較高的輥筒上;壓延20 min物料溫升幅度可達30 ℃左右,料溫最高可達126 ℃,可能存在安全隱患,需重點防范;隨著固含量增加,溫升幅度降低,但壓延前期(0~2 min)掉料現(xiàn)象嚴重,給加工帶來困難。

(2)隨著固含量增加,壓延驅(qū)水率增大,50%固含量物料壓延驅(qū)水率高達81.9%;20%和30%固含量試樣的致密度最好,但隨著固含量增加,體系的流動性能變差,可塑性降低。

(3)固體組分Talc的加入在一定范圍內(nèi)能有效提高試樣的強度和剛性,但對試樣的韌性和塑性影響較大,30%固含量的試樣的綜合力學性能最好。

(4)GTA對CA的溶解塑化為物理過程,可將CA的熔融峰值溫度由273 ℃降低至203 ℃,CA溶塑體系的起始分解溫度為310 ℃,最大失重速率溫度為360 ℃;未添加Talc的CA溶塑體系的塑化度可達60%,隨著固含量增大,體系的塑化度逐漸降低。