低燃速高固體含量HTPB推進劑 ①

韓曉娟,蘇昌銀,李雪飛,張愛科,梁曉東,李 強

(西安航天化學動力有限公司,西安 710025)

0 引言

與當前使用的含硝酸酯增塑NEPE、GAP、HTPE推進劑比[1-2],HTPB結構由于低極性特點,難與含能增塑劑相容,提高能量受到限制。但HTPB推進劑價廉,綜合性能好,在戰術、戰略、宇航發動機上廣泛使用。特別是低壓強工作的大型固體運載發動機,需要低燃速推進劑實現較長飛行時間,HTPB三組元推進劑相比其他推進劑更成熟,它在低壓強條件下燃燒穩定,壓強指數較低,能量釋放充分,力學性能優異而被發動機設計者看好。

提高低燃速HTPB推進劑能量,主要從固體填料品種和固體含量增高兩方面設計推進劑配方。選用炸藥類填料HMX、RDX等加入推進劑配方,取代配方中固體填料高氯酸銨分數,提高推進劑能量[3-4],即通常稱的四組元推進劑;但大型固體發動機內彈道在低壓強低燃速工作環境中,四組元推進劑的負氧填料HMX、RDX能量得不到充分釋放,往往出現熱力學理論計算比沖高,實際發動機測試值偏低的現狀,并產生燃燒不完全的鋁殘渣,對發動機的內熱防護沖刷燒蝕嚴重。簡單增高HTPB推進劑固體含量會使藥漿工藝性差,粘度大裝藥困難;常用的低燃速推進劑固體質量分數為87%左右。

本文采用添加工藝助劑方法降低藥漿粘度,提高配方固體含量;選用降燃速劑獲取低燃速推進劑,研制適應大型固體發動機裝藥的HTPB三組元推進劑。

1 基礎配方設計

HTPB三組元推進劑以丁羥粘合體系、燃燒劑鋁粉Al、氧化劑高氯酸銨AP三大主料構成。低燃速推進劑固體組分常為大顆粒堆積,基礎配方以固體負燃速催化劑為降速劑,選用球形Ⅰ類高氯酸銨AP1、球形Ⅲ類高氯酸銨AP3為堆積主體,超細高氯酸銨AP4、球形鋁粉Al填充堆積空隙。

計算基礎配方推進劑密度ρ按式(1):

ρ=100/∑(mi/di)

(1)

式中mi為配方組分質量百分數,%;di為配方中組分密度值,g/cm3。

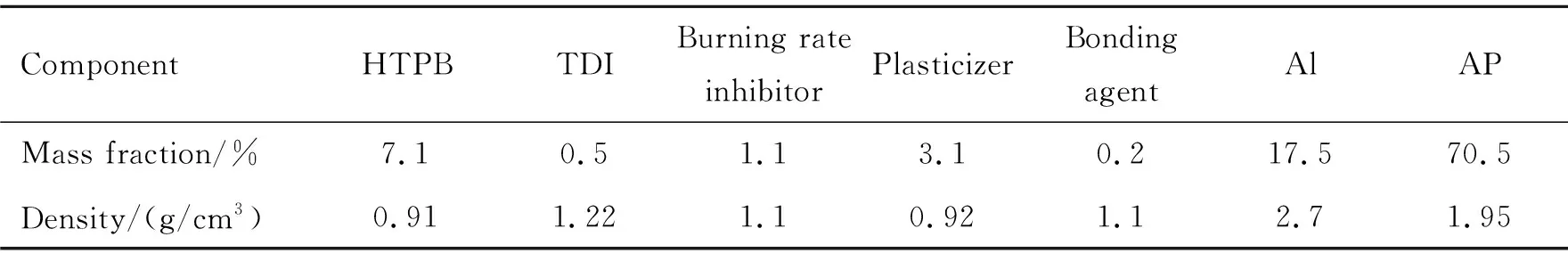

計算密度按固體質量分數89.1%,見表1。計算得ρ=1.805 1 g/cm3。

表1 設計基礎配方組分密度與百分數

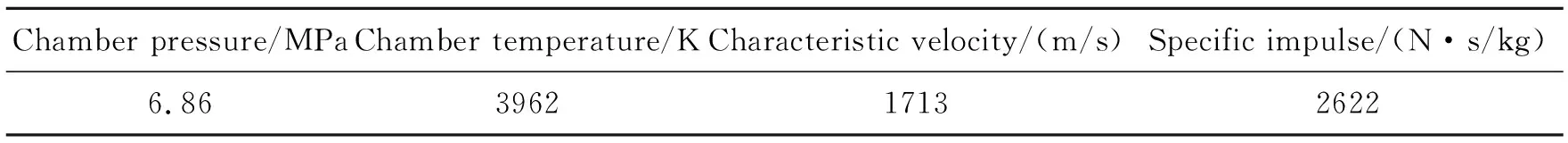

HTPB三組元推進劑丁羥膠、Al、AP含量確定推進劑的能量水平;用QJ1393固體火箭發動機熱力學計算方法,計算基礎配方的理論比沖見表2。

表2 基礎配方熱力學計算值

從表2看出,比沖2622 N·s/kg,加入降速劑降低了比沖,比固體質量分數88%理論比沖(2607 N·s/kg)高15 N·s/kg。基礎配方用于大型發動機裝藥,關鍵在于藥漿工藝性和低燃速能否實現。

2 降低推進劑藥漿粘度

大型固體發動機藥形為同心度高的三維復雜藥形,如新型的翼/柱/環型藥柱等,均為內孔燃燒。對于固體推進劑藥柱成形,國內、國外大都采用澆注藥漿制造[5-7],直接將推進劑藥漿澆注于預先裝有芯模的燃燒室中。因此,推進劑藥漿的流變性能是推進劑工藝性能好壞的主要判據,具有良好的推進劑藥漿流變性,才能制備出結構完整和燃燒穩定的藥柱。為滿足推進劑澆注成形工藝,推進劑配方設計首先考慮藥漿的工藝性,它具備低的藥漿粘度和較長的使用期。

2.1 鍵合型活性工藝助劑

降低推進劑藥漿粘度的方法較多[8],但現用幾種降低藥漿粘度的方法都存在不足之處。為獲得高固體含量低燃速推進劑,配方中固體大顆粒偏多,級配不可能最佳,往往推進劑藥漿流動流平性差,難以保證裝藥質量。將超支化鍵合型活性工藝助劑SU-2用于高固體質量分數的HTPB推進劑,減少粘流體膠和增塑劑含量,使固體質量分數高達89%,加入0.18%微量的SU-2助劑裝藥試驗,藥漿表觀現象見圖1。

圖1 固體質量分數89%的藥漿狀態

從藥漿表觀現象看出,堆積無界面,表面有光澤,視角感光滑柔軟,藥漿表觀狀態良好。

HTPB推進劑藥漿粘度測試受條件影響較大,難以確定不同裝藥單位的測試系統誤差。采用加入SU-2和不加的相對比較方法,再結合實際觀察藥漿現狀、沸騰高度及成品藥內部密實度,確定藥漿粘度的相對判斷值。

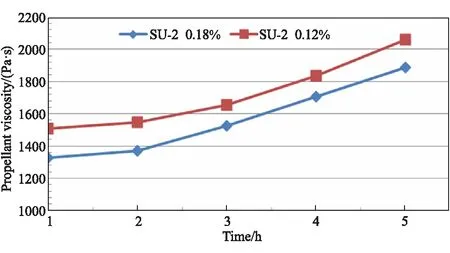

2.2 SU-2助劑量與藥漿粘度

加入質量分數0.06%的SU-2藥漿,粘度降低約35%~55%左右[9]。固體質量分數89%的推進劑,加入0.12%與0.18%SU-2助劑,測試藥漿粘度數據見圖2。可見,隨SU-2助劑用量增加,藥漿粘度平行下降,SU-2助劑增加0.06%藥漿粘度下降約160 Pa·s,占10%左右。與加入SU-2和不加的相比,藥漿粘度降低幅度不大。

圖2 兩種含量SU-2助劑藥漿粘度對比

3 降低推進劑燃速

3.1 設計方案

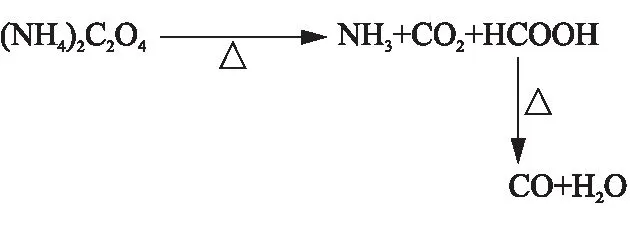

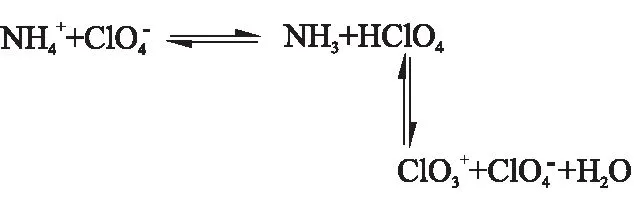

為適應大型運載發動機裝藥經濟性和燃燒性能可控性,不采用變換AP級配調節燃速。對降低HTPB三組元推進劑燃速,以添加降速劑實現低燃速。遵循質子轉移以及形成不穩定高氯酸鹽的機理,增加平衡產物量使AP分解逆向,來減緩高氯酸銨的分解,達到降低推進劑燃速。例如常用的草酸銨降速劑。它的熱分解為

分解釋放出來的氣體NH3、H2O可抑制高氯酸銨分解過程中的質子轉移:

NH3抑制了質子轉移過程,H2O抑制了的HClO4分解過程。使推進劑燃速降低。工業上由氨水與草酸反應制成,帶一分子結晶水。反應式:

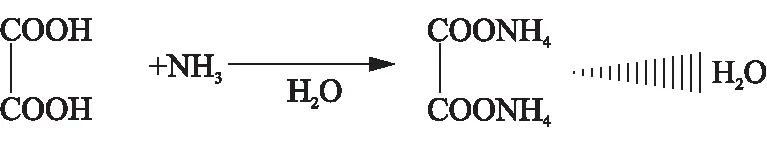

國外學者將帶結晶水的草酸銨分散在50 ℃固化的推進劑中為一良好的降速劑;草酸銨DSC見圖3,圖中失水溫度為92.8 ℃。國內往往將草酸銨的結晶水烘干去掉,降速劑效率不如帶結晶水的高,但推進劑性能比較穩定。

圖3 草酸銨DSC圖

3.2 草酸銨/細AP調配

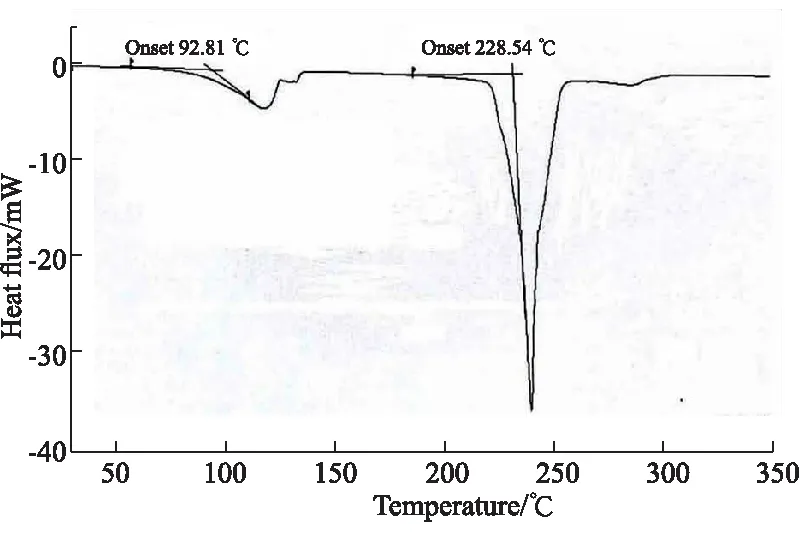

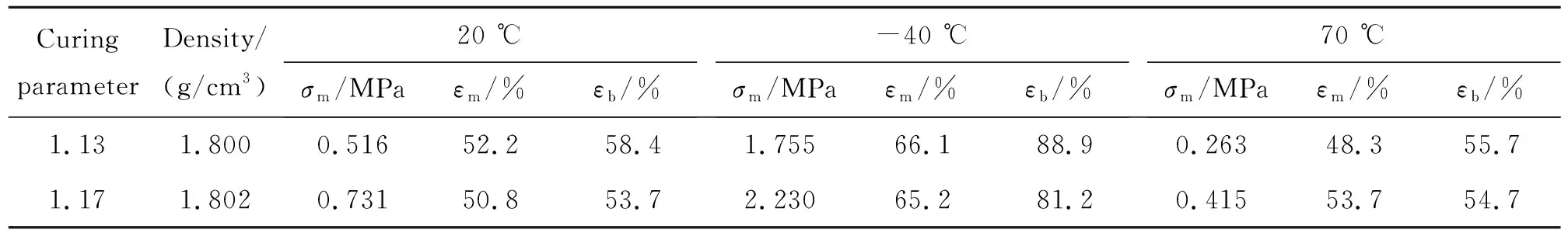

草酸銨作為在低壓強工作的發動機是良好的降速劑,但隨著壓強增加含草酸銨的推進劑壓強指數增高,在10~20 MPa壓強指數n>0.7左右,不適應高壓段工作的發動機。針對大型運載發動機工作壓強不高,降低發動機成本,選用價廉的草酸銨為降速劑是可取的技術方案。以0.06%SU-2的固體質量分數89%推進劑配方,其中6%的草酸銨T29/細AP調配量裝藥,對推進劑燃速的影響見表3。表3中,σm為最大拉伸強度,εm為最大伸長率,εb為斷裂伸長率,下同。

表3 含T29推進劑性能數據

由表3看出,調配草酸銨T29/細AP用量也能降低推進劑燃速,T29增加0.5%,6.86 MPa燃速降低0.34 mm/s;20 ℃力學能性能σm≥0.75 MPa時,高、低、常溫伸長率均εm>50%;密度ρ≥1.805 g/cm3。

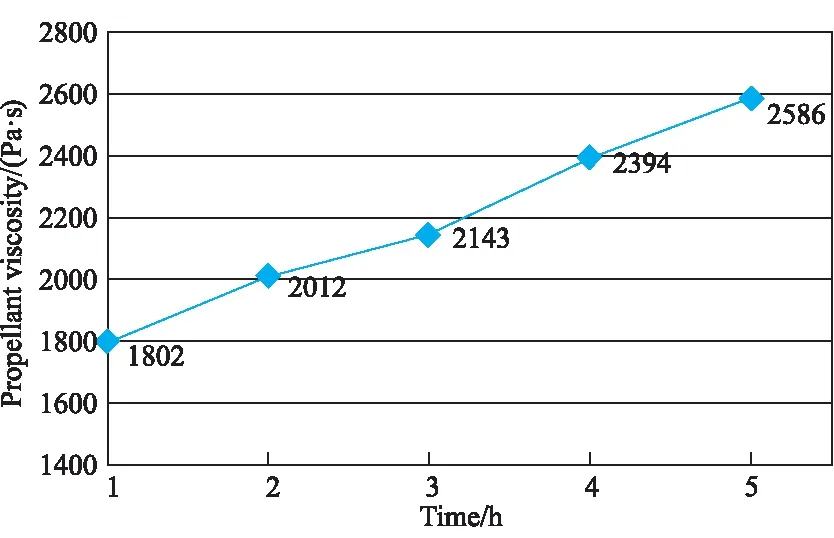

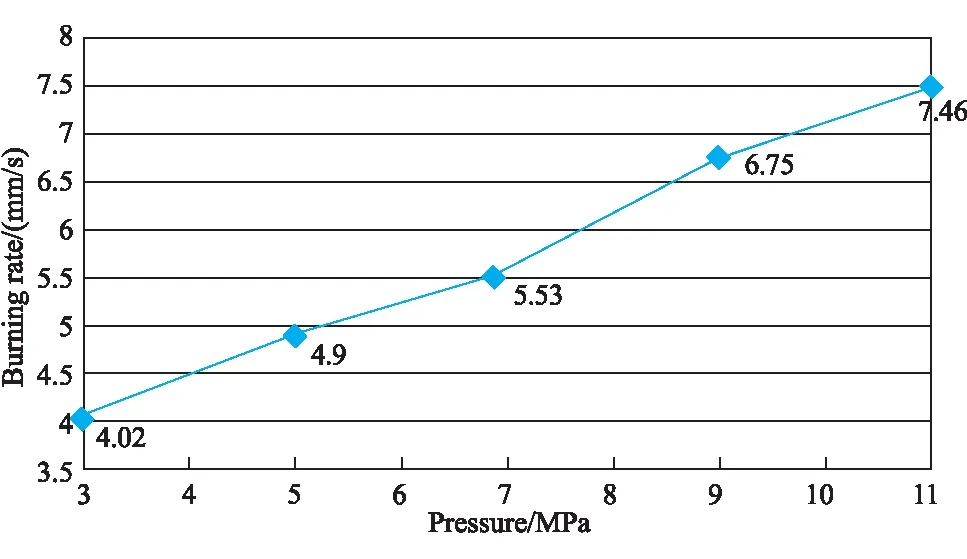

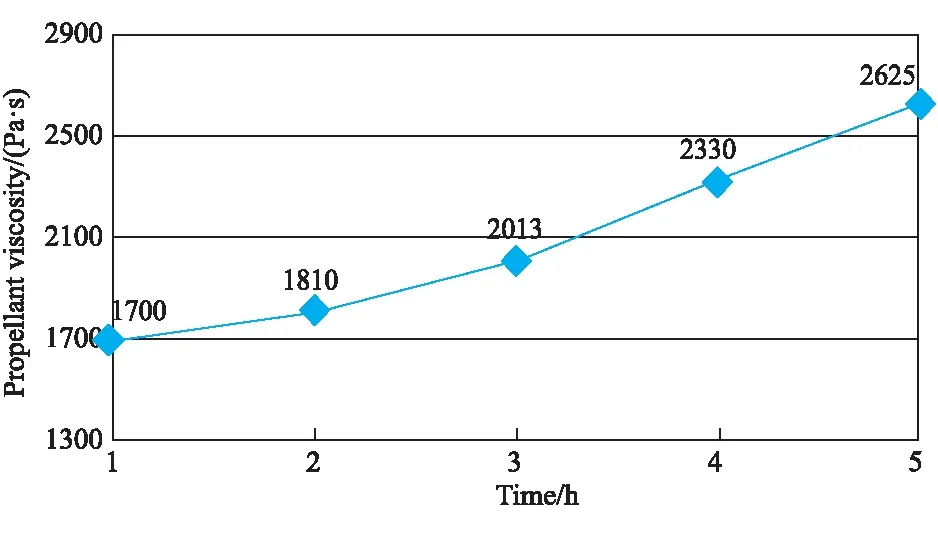

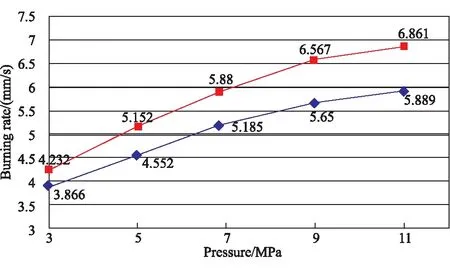

藥漿粘度見圖4。從圖4看出,5 h使用期粘度2586 Pa·s,比現用某大型發動機裝藥的3937 Pa·s低[9]。推進劑燃速與壓強變化見圖5。

圖4 藥漿粘度曲線

圖5 燃速與壓強曲線

從圖5看出,壓強在3~11 MPa范圍內,燃速為線性變化,沒有拐點出現。采用草酸銨T29/細AP調配獲得了工藝、力學性能良好的推進劑,但3~11 MPa壓強指數n偏高,為0.470。

3.3 高氯酸烷基胺衍生物

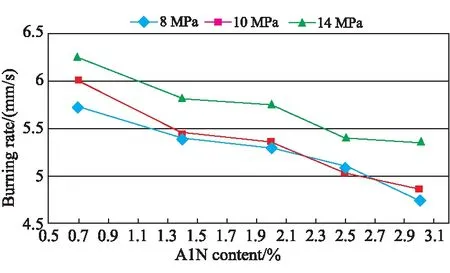

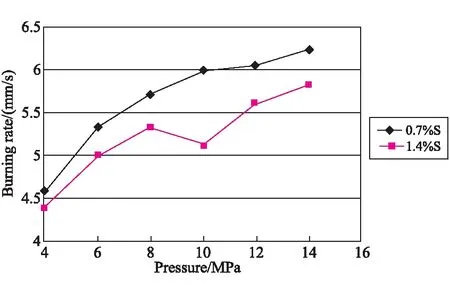

依據高氯酸銨分解機理,選取高氯酸烷基胺衍生物降速劑,燃燒產生NH3、ClO4-離子抑制AP分解,減緩高氯酸銨的熱分解速率,降低推進劑燃速。不同質量分數的高氯酸烷基胺衍生物A1N,裝出推進劑方坯,測試成品藥燃速;A1N質量含量(0.7%~3%)對推進劑燃速影響見圖6;A1N含量與推進劑壓強燃燒性能關系見圖7。

圖6 A1N質量分數與推進劑燃速關系

圖7 A1N含量與推進劑壓強燃燒性能關系

從圖6看出,隨著A1N量增加燃速降低,A1N增量拐點為1.5%,A1N質量分數控制在<1.5%。A1N降低推進劑起始燃速較明顯,0.7%A1N含量的推進劑14 MPa燃速為6.26 mm/s。

由圖7看出,加入0.7%或1.4%的A1N,隨著A1N量增加燃速降低;4~14 MPa壓強范圍內的燃速平移降低,壓強指數稍有變化。

以SU-2為0.06%、降速劑A1N為1.0%、固體質量分數89%的基礎配方為例,制作方坯藥測試性能見表4。由表4看出,固化參數Rt=1.17時高、低、常溫力學性能優良,密度達到1.802 g/cm3;但藥條燃燒熄火,沒測到燃速。

表4 含A1N推進劑性能數據

3.4 A1N/草酸銨/細AP調配

高氯酸烷基胺衍生物A1N價格較高,草酸銨T29價廉,但T29受壓強增加影響太大,減緩草酸銨的分解量,燃速增量高,壓強指數高。在推進劑配方中加入微量的燃速正催化劑,降低壓強指數。如二茂鐵衍生物調節草酸銨受壓強增量燃燒效果,但二茂鐵衍生物提高燃速,對降低推進劑燃速不利。

采用降速劑高氯酸烷基胺衍生物A1N/草酸銨T29復配,選擇A1N/T29/細AP調配方進行裝藥試驗,藥漿5 h使用期粘度見圖8。可見,5 h使用期粘度2625 Pa·s比現用某大型發動機(3937 Pa·s)裝藥低。

圖8 藥漿粘度曲線

推進劑燃速與壓強變化見圖9。可看出,壓強在3~11 MPa范圍內,加入A1N燃速峰出現拐點,壓強減指數降低。推進劑的綜合性能數據見表5。

圖9 燃速與壓強曲線

表5 含A1N/T29推進劑性能數據

表5看出,方坯藥測試獲得了6.86 MPa燃速5.185 mm/s;3~11 MPa壓強指數0.328;密度≥1.80 g/cm3;20 ℃最大拉伸強度≥1.0 MPa;-40 ℃最大伸長率≥61.0%;藥漿5 h使用期粘度為2625 Pa·s;綜合性能良好。

4 結論

(1)用超支化SU-2助劑降低了藥漿粘度,增加配方固體含量提高能量;添加降燃速劑獲取低燃速推進劑,得到了流動流平性良好,并適應大型固體發動機裝藥的高固體含量HTPB三組元推進劑,技術途徑可行。

(2)遵循AP質子轉移機理,選取不同含量的高氯酸烷基胺衍生物A1N、草酸銨,減緩高氯酸銨的熱分解速率,降低了推進劑燃速。

(3)采用0.06%SU-2的固體質量分數89%推進劑配方,其中6%的高氯酸烷基胺衍生物A1N/草酸銨T29/細AP復配量,裝出的方坯藥測得6.86 MPa燃速為5.185 mm/s,3~11 MPa壓強指數n=0.328,密度ρ≥1.80 g/cm3,20 ℃最大拉伸強度σm≥1.0 MPa,-40 ℃最大伸長率εm≥61.0%;藥漿5 h使用期粘度為2625 Pa·s。推進劑綜合性能良好。