露天礦重車調度的最早卸車法

趙 波,高 宇,王梓羽

1四川大學機械工程學院 四川成都 610065

2先進制造技術四川省重點實驗室 四川成都 610065

露天礦運輸成本占礦山生產總成本的 40% 以上[1-2],有效提高生產率和運輸效率可顯著提高礦山經濟效益。卡車調度系統能夠對礦車車隊的裝卸作業進行實時調度和優化,是實現露天礦山高效生產和成本控制的關鍵系統,其核心是卡車實時調度建模方法[3]。根據卡車作業狀態不同,可將整個實時調度過程分為空車調度和重車調度階段,以對應從卸載點到裝載點的空車折返作業階段,和從裝載點到卸載點的滿載運輸作業階段。空車調度過程因包含礦山主要采運設備電鏟和礦車的作業匹配,對露天礦生產效率和成本影響較大[4],絕大多數調度系統多集中在空車調度模型,其典型調度方法包括最早裝車法、最大卡車法和最小飽和度法[5-7]等。重車調度模型一般包括路徑動態規劃法[4]和產量完成度法[8]。此外,還有一些模型可同時用于空車和重車調度,如最小比值方差法[9]和流率飽和度法[10]等。目前對露天礦重車調度模型的研究相對較少,但是,重車調度是完成礦石滿載運輸的關鍵階段,與空車運輸時車輛總質量低、燃油消耗少和常恒速下坡行駛的特點不同,重車行駛時礦車總質量更大,燃油消耗更多,多為滿載上坡行駛,該階段占作業周期的比例高達 60%[11]。因此,對重車調度方法開展研究,對提高礦山生產率和運輸效率具有重要意義[12]。在以往的路徑動態規劃法和產量完成度法等重車調度模型中,以規劃的車流目標完成情況為準則加以調度,但未考慮當前待調度礦車的預計運輸距離和待卸時間;而空車調度模型中的最早裝車法較好地考慮了當前待調度礦車的預計運輸距離和待卸時間,改進了卡車運輸效率[8]。基于此,筆者將在前期研究工作基礎上[13-14],以空車調度模型中的最早裝車法思想為基礎,提出并建立了最早卸車法重車調度模型,并與以往路徑動態規劃法和產量完成度法的仿真結果進行比較驗證。

1 數學模型

1.1 空車調度的最早裝車法

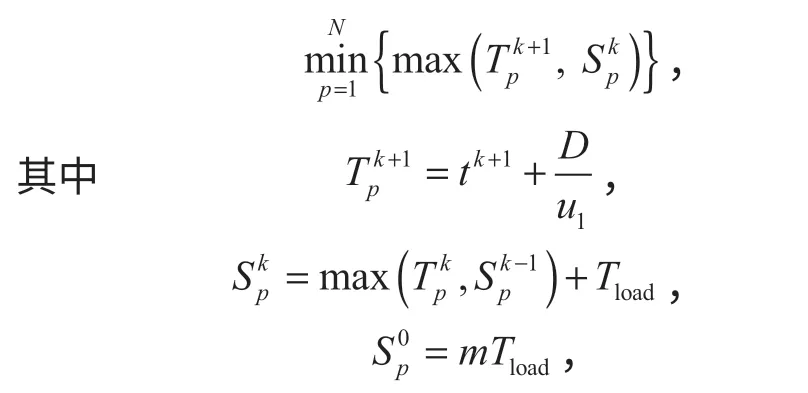

最早裝車法[5-6]是最常見的空車調度模型之一,其調度準則是:計算當前卡車從卸載點到達裝載點的預計時刻,同時計算以前派往該裝載點的所有礦車裝載完成的時刻,然后取二者中的較大值定義為當前卡車在該裝載點開始裝載的時刻,比較所有裝載點的開始裝載時刻,最后將當前卡車調度到所有開始裝載時刻中最早 (即數值最小)的裝載點。具體表達式為

式中:p為裝載點編號;N為當前卸載點可通往的裝載點總數量;k為已派往裝載點p的所有卡車數量;為當前申請調度的第k+1 輛卡車到達裝載點p的預計時刻;tk+1為當前第k+1 輛卡車申請調度的時刻;D為運距;u1為空載下坡車速,一般取礦山安全車速,為定值;為已派往裝載點p的前k輛卡車全部完成裝載的時刻,假定每班開始時卡車均在裝載點排隊待裝,故=mTload;m為在每個班次初始時刻在裝載點p待裝的卡車數量;Tload為裝滿一輛卡車所需的時間。

1.2 重車調度的最早卸車法

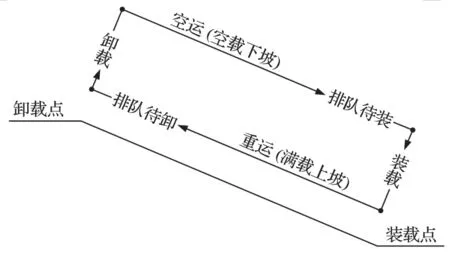

重車運輸和空車運輸同為礦車作業循環的重要組成部分,如圖 1 所示。一般地,空車運輸為礦車從卸載點到裝載點的空載下坡行駛過程,重車運輸與之相反,為礦車從裝載點到卸載點的滿載上坡行駛過程[11,14]。卸載點包括傾倒渣土的排土場和處理礦石的破碎站。在露天礦山的排土場通常不存在排隊待卸的問題;而破碎站每次一般只允許單輛礦車卸載,故有排隊待卸問題。因此,對裝載點到破碎站的重車調度系統建模,可視為空車調度的“可逆”過程。

圖1 礦車作業循環示意Fig.1 Sketch of operation cycle of mine truck

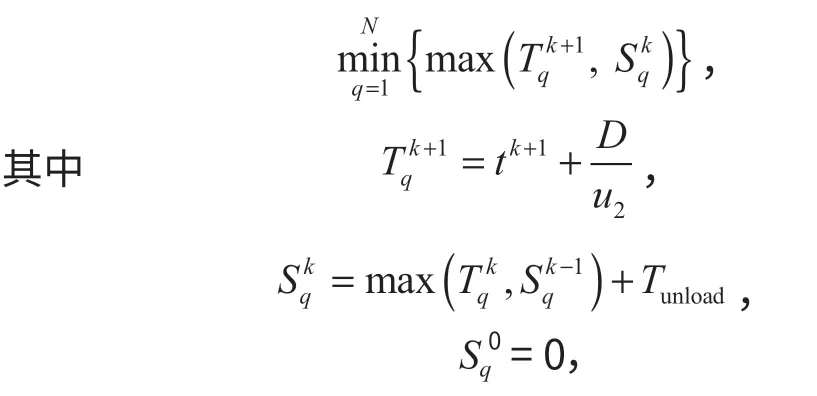

基于此,筆者將完全吸收最早裝車法的思想,試圖提出并建立用于重車調度系統的最早卸車法模型,該模型適用于礦車從裝載點到破碎站的滿載運輸過程。其調度準則是:礦車完成礦石裝載后,計算當前礦車從裝載點到達卸載點的預計時刻,同時計算以前派往該卸載點的所有礦車卸載完成的時刻,然后取二者中的較大值定義為當前礦車在該卸載點開始卸載的時刻,比較所有卸載點的開始卸載時刻,最后將當前礦車調度到所有開始卸載時刻中最早的卸載點。具體表達式為

式中:q為卸載點編號;N為當前裝載點可通往的卸載點總數量;k為已派往卸載點q的所有卡車數量;為當前申請調度的第k+1 輛卡車到達卸載點q的預計時刻;tk+1為當前第k+1 輛卡車申請調度的時刻;u2為礦車滿載上坡時的平均車速;為已派往卸載點q的前k輛卡車全部完成卸載的時刻;Tunload為單輛卡車的卸載時間。

路徑動態規劃法和產量完成度法均以實現車流規劃的結果為目標,而最早卸車法因考慮了運距和等待時間等因素,調度模型將當前礦車向運距較近且卸車最早的卸載點派車,從而提高了礦石生產率和運輸效率。

2 仿真分析和結果

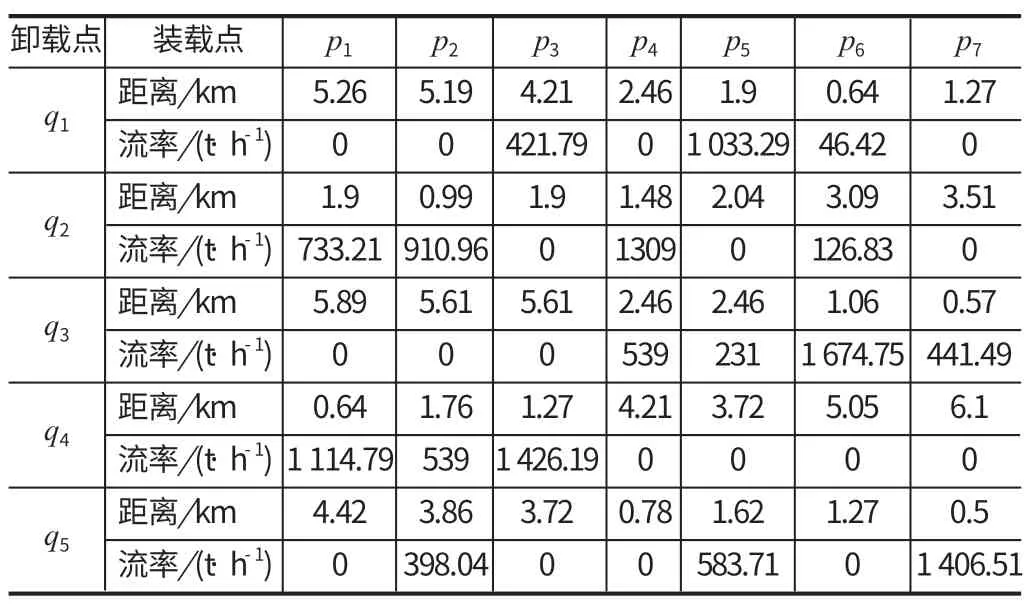

以文獻 [15]中的數據作為輸入,某鐵礦山有裝載點 7 個,分別為p1~p7,卸載點 5 個,分別為q1~q5,裝載點與卸載點之間的相對位置關系如圖 2 所示,運輸距離如表 1 所列。礦車額定裝載質量為 154 t,共 20 輛,空車和重車平均速度均為 28 km/h,每個班次工作 8 h。路徑動態規劃法所需路徑流率如表 1所列[15],產量完成度法所需卸載點規劃產量如表 2 所列[15]。假設卸載點均為破碎站,為了便于對比,在一個作業循環內,空車調度均采用最早裝車法,而重車調度模型分別采用路徑動態規劃法、產量完成度法和筆者提出的最早卸車法。經比較論證,決定采用單位時間內的礦石產量作為生產率指標,單位礦石產量所需的重車運輸距離作為運輸效率指標[11]。

圖2 裝載點與卸載點的相對位置關系Fig.2 Relative location relationship of loading spots and dumping spots

表1 裝載點和卸載點之間的運輸距離與流率Tab.1 Transport distance and flow rate between loading spots and dumping spots

表2 卸載點規劃產量Tab.2 Planning production at dumping spots t

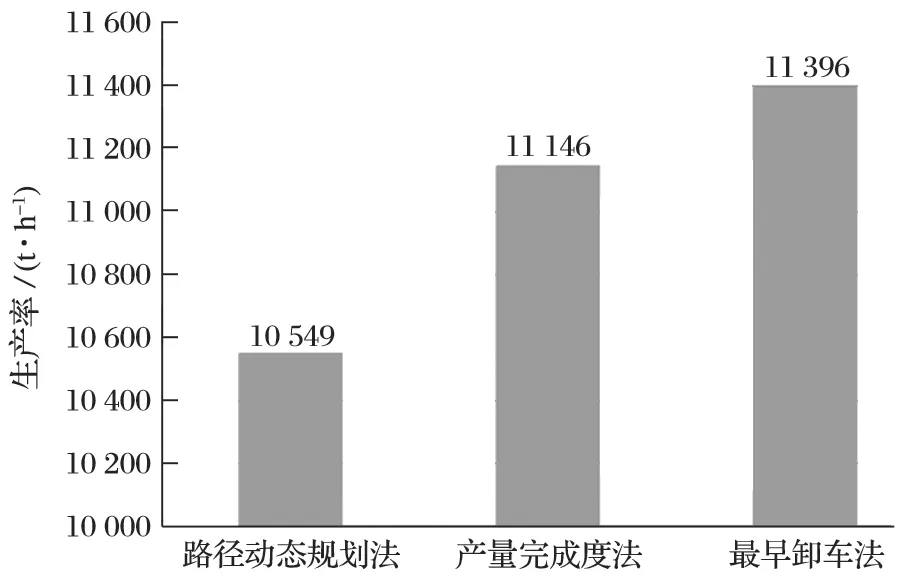

利用 FlexSim 軟件進行建模仿真計算[13]。建模時采用面向對象的建模方法,分別利用 Task Executer模塊、Source 和 Sink 模塊、NetworkNode 模塊以及Global Tables、Global Lists 二次開發,以模擬卡車對象、裝卸點對象、道路對象以及數據庫對象,通過 Task Executer 將 Item 從 Source 運輸至 Sink 并返回Source 的過程,仿真卡車將礦石從裝載點運輸至卸載點并返回裝載點的過程。仿真開始后,系統所有動作均由卡車行為觸發,通過運行儲存在卡車對象中的調度模型程序確定卡車調度的下游裝卸點,卡車與裝卸點之間的動作配合則通過通信信息的傳遞與執行實現。仿真最終得到 3 種重車調度模型的生產率和運輸效率,分別如圖 3 和 4 所示。

圖3 3 種重車調度模型的生產率比較Fig.3 Comparison of three kinds of loaded-truck scheduling models in productivity

圖4 3 種重車調度模型的運輸效率對比Fig.4 Comparison of three kinds of loaded-truck scheduling models in transport efficiency

由圖 3 可以看出,同路徑動態規劃法和產量完成度法的仿真結果對比,采用最早卸車法的重車調度模型的生產率分別提高了 8.0% 和 2.2%,即 20 輛礦車每小時礦石產量可提高 847 t 和 250 t,若鐵礦石價格按目前的 640 元/t 估算,采用最早卸車法每小時可增收 54 萬和 16 萬元人民幣。在完成相同產量的前提下,最早卸車法的單位礦石產量所需的重車運輸距離較路徑動態規劃法和產量完成度法分別減少了 24.5%和 31.6%,即減少 2.323 和 3.306 m/t,如圖 4 所示,顯然礦車的燃油消耗和輪胎磨損也會顯著降低。分析以上改進結果可以發現,同路徑動態規劃法和產量完成度法重車調度模型相比,最早卸車法考慮了運距和等待時間等因素,傾向于將當前礦車向運距較近且卸車最早的卸載點派車,有效縮短了作業循環時間,不僅提高了礦石生產率,還提高了運輸效率,實現了生產率和運輸效率的雙重改進。

3 結論

重車運輸階段占礦車作業周期比例最高,車輛滿載行駛時單位運輸距離所消耗燃油最多,輪胎磨損最嚴重,開展重車調度方法研究對提高礦山生產率和運輸效率具有重要意義。為此,筆者基于空車調度模型中的最早裝車法思想,提出并建立了最早卸車法重車調度模型。通過 FlexSim 軟件分別建立了 3 種仿真模型并進行計算分析,結果表明:在具有相同的作業路徑、裝載點和卸載點分布與參數條件下,與路徑動態規劃法和產量完成度法相比,最早卸車法的生產率分別提高了 8.0% 和 2.2%,單位礦石產量所需的重車運輸距離分別減少了 24.5% 和 31.6%,實現了生產率和運輸效率的雙重提升。最早卸車法有潛力成為簡單方便、易于使用的重車調度模型,具有較好的礦山應用前景。