某赤鐵精礦壓濾機(jī)濾餅帶式輸送機(jī)優(yōu)化改造探討

張 旺,李澤理,孔文杰

1洛陽(yáng)礦山機(jī)械工程設(shè)計(jì)研究院有限責(zé)任公司 河南洛陽(yáng) 471039

2中信重工工程技術(shù)有限責(zé)任公司 河南洛陽(yáng) 471039

3礦山重型裝備國(guó)家重點(diǎn)實(shí)驗(yàn)室 河南洛陽(yáng) 471039

壓濾機(jī)在處理粒度較細(xì)、黏性較大的物料時(shí),較其他脫水設(shè)備具有較好的效果[1-2]。某球團(tuán)廠赤鐵精礦原料由于來(lái)料粒度較粗,經(jīng)磨礦分級(jí)達(dá)到-0.074 mm 占 80% 的粒度后,進(jìn)入由濃縮機(jī)和壓濾機(jī)組成的脫水系統(tǒng)[3],最終產(chǎn)品為壓濾機(jī)濾餅,當(dāng)濾餅達(dá)到含水率 ≤ 10% 的要求后,經(jīng)帶式輸送機(jī)輸送至下一作業(yè)工序。由于壓濾機(jī)為循環(huán)作業(yè),濾餅輸送機(jī)需要在限定時(shí)間內(nèi)將一個(gè)循環(huán)的處理量輸送完畢。通常壓濾機(jī)卸料時(shí)間較短,且多臺(tái)壓濾機(jī)并行運(yùn)行時(shí)對(duì)帶式輸送機(jī)的運(yùn)行參數(shù) (如輸送能力、帶速以及相關(guān)部件的結(jié)構(gòu)等)要求較高。筆者針對(duì)壓濾機(jī)濾餅帶式輸送機(jī)在實(shí)際運(yùn)行中出現(xiàn)的撒料及電動(dòng)機(jī)頻繁跳停現(xiàn)象進(jìn)行了分析,對(duì)現(xiàn)場(chǎng)整改措施及該類(lèi)型帶式輸送機(jī)的選型設(shè)計(jì)進(jìn)行了探討。

1 帶式輸送機(jī)設(shè)計(jì)參數(shù)

某赤鐵精礦二段脫水作業(yè)設(shè)計(jì)采用 6 臺(tái) (5 用 1備)單臺(tái)過(guò)濾面積為 600 m2的全自動(dòng)高效壓濾機(jī),處理總礦石量為 200 t/h,每臺(tái)壓濾機(jī)產(chǎn)生的濾餅通過(guò)布置在其下方的帶式輸送機(jī)匯合至一條轉(zhuǎn)運(yùn)帶式輸送機(jī)上,并輸送至料倉(cāng)。壓濾機(jī)為循環(huán)作業(yè),其循環(huán)時(shí)間決定了濾餅帶式輸送機(jī)的輸送能力。每臺(tái)壓濾機(jī)的工作循環(huán)時(shí)間約為 30 min,其中卸料時(shí)間約為 2 min,一個(gè)循環(huán)產(chǎn)生的濾餅質(zhì)量約為 24 t,壓濾機(jī)卸料部設(shè)有緩沖接料斗,其下部開(kāi)口尺寸為寬 0.7 m、長(zhǎng) 8 m,要求濾餅帶式輸送機(jī)需在 25~30 min 內(nèi)將一個(gè)壓濾循環(huán)產(chǎn)生的濾餅全部輸送完畢,且其受料段能夠承受每個(gè)循環(huán)約 24 t 的料壓。基于上述要求,選用的帶式輸送機(jī)相關(guān)技術(shù)參數(shù)如表 1 所列。

表1 帶式輸送機(jī)相關(guān)技術(shù)參數(shù)Tab.1 Related technical parameters of belt conveyor

2 帶式輸送機(jī)撒料問(wèn)題

2.1 問(wèn)題分析

圖1 帶式輸送機(jī)撒料現(xiàn)象Fig.1 Material spillage on belt conveyor

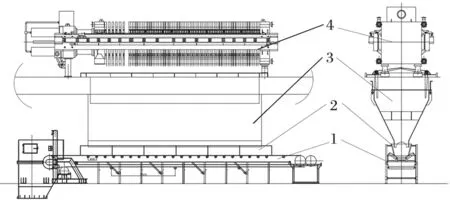

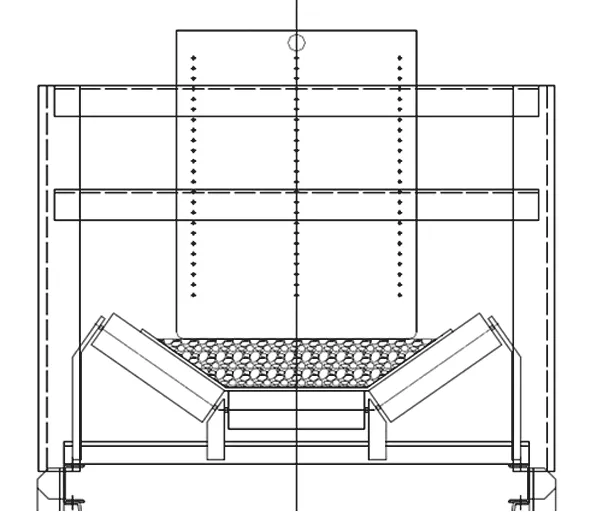

現(xiàn)場(chǎng)壓濾機(jī)產(chǎn)生的濾餅經(jīng)帶式輸送機(jī)輸送過(guò)程中出現(xiàn)了撒料現(xiàn)象,如圖 1 所示。帶式輸送機(jī)的工藝布置如圖 2 所示。從圖 2 可知,帶式輸送機(jī)導(dǎo)料槽內(nèi)的料層厚度由壓濾機(jī)濾餅接料斗下部開(kāi)口與帶式輸送機(jī)帶面之間的距離決定 (約 330 mm),導(dǎo)料槽內(nèi)物料橫截面積經(jīng)過(guò)計(jì)算約為 0.321 5 m2,如圖 3 所示。濾餅出導(dǎo)料槽后帶式輸送機(jī)上的料層厚度由帶式輸送機(jī)的寬度、槽角、傾斜角度以及物料的動(dòng)安息角決定,物料最大橫截面積經(jīng)計(jì)算約為 0.145 7 m2,如 4 所示。帶式輸送機(jī)導(dǎo)料槽內(nèi)物料橫截面積遠(yuǎn)大于帶式輸送機(jī)上正常堆積物料的最大橫截面積,二者的料層厚度差異較大,且導(dǎo)料槽與頭部漏斗之間未連接,當(dāng)物料輸送出導(dǎo)料槽后料層厚度無(wú)法繼續(xù)維持導(dǎo)致撒料。

圖2 帶式輸送機(jī)的布置Fig.2 Layout of belt conveyor

圖3 帶式輸送機(jī)導(dǎo)料槽內(nèi)物料最大橫截面積Fig.3 Maximum cross-sectional area of material in guide groove of belt conveyor

解決帶式輸送機(jī)撒料現(xiàn)象主要有 2 種方案:方案一,控制導(dǎo)料槽外帶式輸送機(jī)上的料層厚度;方案二,導(dǎo)料槽全封閉設(shè)計(jì),即將導(dǎo)料槽延長(zhǎng)至頭部漏斗內(nèi)部靠近頭部滾筒的卸料點(diǎn)處。對(duì)于方案一,需要驗(yàn)算帶式輸送機(jī)上物料正常堆積時(shí)的最大橫截面積能否滿足產(chǎn)量要求;對(duì)于方案二,需在現(xiàn)有導(dǎo)料槽與驅(qū)動(dòng)滾筒之間增加槽形承載托輥,并將原有導(dǎo)料槽延長(zhǎng)約 1 m,該方案對(duì)帶式輸送機(jī)各部件的承載能力以及驅(qū)動(dòng)系統(tǒng)的要求均高于最初的設(shè)計(jì)值,因此綜合考慮改造工程量及可操作性,最終采用方案一進(jìn)行優(yōu)化改造。

圖4 帶式輸送機(jī)上物料最大橫截面積Fig.4 Maximum cross-sectional area of material delivered on belt conveyor

帶式輸送機(jī)最大輸送量[4]

式中:Qm為帶式輸送機(jī)最大生產(chǎn)能力,kg/s;S為輸送帶上物料最大橫截面積,m2;v為帶速,m/s;k為傾斜系數(shù),由于該帶式輸送機(jī)傾角為 0°,故取值為1;ρ為物料堆密度,kg/m3。

按式 (1)計(jì)算得到帶式輸送機(jī)最大輸送量約為115.22 t/h,其 30 min 內(nèi)的輸送量約為 57.61 t,遠(yuǎn)高于壓濾機(jī)每個(gè)循環(huán)的濾餅輸送量要求 (約 24 t)。因此,可通過(guò)控制導(dǎo)料槽外帶式輸送機(jī)上的料層厚度來(lái)解決運(yùn)行過(guò)程中的撒料問(wèn)題。

2.2 解決措施

為了控制物料出導(dǎo)料槽后在帶式輸送機(jī)上的料層厚度,在前段導(dǎo)料槽出口處增加可上下調(diào)節(jié)的擋料板,具體結(jié)構(gòu)如圖 5 所示。擋料板上設(shè)有 3 列間隔 20 mm 的螺栓孔,上下調(diào)節(jié)擋料板將其上的螺栓孔與 2條橫置角鋼上預(yù)留的螺栓孔對(duì)齊,用螺栓緊固。

圖5 料層厚度調(diào)節(jié)擋料板結(jié)構(gòu)示意Fig.5 Structural sketch of baffle for adjusting material layer thickness

帶式輸送機(jī)上物料的橫截面積最大時(shí),物料頂部距離水平帶面的距離約為 250 mm,根據(jù)式 (1)反算,將一個(gè)循環(huán)產(chǎn)生的約 24 t 濾餅輸送完的時(shí)間約為 10 min,此時(shí)帶式輸送機(jī)的輸送能力高于設(shè)計(jì)值 (要求25~30 min),當(dāng)多臺(tái)壓濾機(jī)同時(shí)卸料即帶式輸送機(jī)將物料同時(shí)輸送至轉(zhuǎn)運(yùn)帶式輸送機(jī)時(shí),轉(zhuǎn)運(yùn)帶式輸送機(jī)所需的輸送能力將遠(yuǎn)大于設(shè)計(jì)值,因此需要降低濾餅帶式輸送機(jī)的輸送量。通過(guò)將擋料板繼續(xù)下調(diào)至距離輸送帶水平面約為 130 mm,此時(shí)濾餅輸送完的時(shí)間約為 27 min,滿足濾餅帶式輸送機(jī)及轉(zhuǎn)運(yùn)帶式輸送機(jī)的設(shè)計(jì)要求。

3 電動(dòng)機(jī)跳停問(wèn)題

3.1 問(wèn)題分析

帶式輸送機(jī)撒料問(wèn)題解決后,現(xiàn)場(chǎng)運(yùn)行時(shí)帶式輸送機(jī)電動(dòng)機(jī)頻繁跳停,按照表 1 設(shè)計(jì)參數(shù)計(jì)算[4],該帶式輸送機(jī)所需驅(qū)動(dòng)功率約為 1.25 kW,遠(yuǎn)低于其配套電動(dòng)機(jī)的額定功率 5.5 kW。根據(jù)空載試車(chē)時(shí)電動(dòng)機(jī)的運(yùn)行電流達(dá) 7.2 A (約 62% 額定電流)可以斷定,該帶式輸送機(jī)的驅(qū)動(dòng)系統(tǒng)未能滿足其額定的性能要求,造成跳停的原因是,帶式輸送機(jī)的荷載超過(guò)了其配套驅(qū)動(dòng)系統(tǒng)的能力。因此,為了能夠連續(xù)生產(chǎn)且解決電動(dòng)機(jī)的頻繁跳停問(wèn)題,須降低帶式輸送機(jī)的荷載。

帶式輸送機(jī)的荷載主要來(lái)源于接料斗中濾餅在帶式輸送機(jī)上的垂直料壓、物料與導(dǎo)料槽側(cè)板以及物料與輸送帶之間的摩擦力,因?qū)Я喜弁饬蠈雍穸日{(diào)節(jié)擋板使出料口變小,阻止了物料的正常運(yùn)行,使得物料與導(dǎo)料槽側(cè)板和輸送帶之間的摩擦力更大。因此,減小輸送帶的負(fù)荷是解決電動(dòng)機(jī)頻繁跳停的關(guān)鍵,而減小輸送帶負(fù)荷主要通過(guò)以下 2 個(gè)方面:

(1)減小輸送帶上的垂直料壓 可通過(guò)縮小接料斗的下料口尺寸,使接料斗承受部分料壓,從而減小輸送帶上的承壓面積,并在接料斗卸料口處增加傾斜的承壓板,進(jìn)一步減小濾餅在輸送帶上的料壓。

(2)減小物料與導(dǎo)料槽和輸送帶之間的摩擦力 物料與導(dǎo)料槽和輸送帶之間的摩擦力與料層厚度以及物料的物理性質(zhì)有關(guān),減小摩擦力主要通過(guò)降低料層厚度、減小物料與導(dǎo)料槽和輸送帶之間的接觸面積來(lái)實(shí)現(xiàn),因此考慮縮短接料斗的卸料口與輸送帶之間的距離,盡量減小物料在輸送帶上的橫截面積,進(jìn)而減小物料與導(dǎo)料槽和帶面之間的接觸面積。

3.2 解決措施

減小輸送帶負(fù)荷的改造方案如圖 6 所示。通過(guò)增加鋼板 1、鋼板 2,同時(shí)結(jié)合現(xiàn)場(chǎng)實(shí)際尺寸,將接料斗卸料口與帶面之間的距離從 330 mm 降至約200 mm,接料斗的短邊開(kāi)口尺寸由 700 mm 降至 373 mm,此時(shí)物料與導(dǎo)料槽未接觸,為了應(yīng)對(duì)將來(lái)可能出現(xiàn)的接料口下部堵塞問(wèn)題,拆除導(dǎo)料槽,以便于清理堵塞。在接料斗卸料口處平行于料斗短邊的方向增加鋼板 3,其與水平方向呈 65°夾角,間隔 800 mm均勻布置,落料處設(shè)計(jì)在緩沖托輥上 (緩沖托輥間距400 mm),該設(shè)計(jì)將物料在帶式輸送機(jī)運(yùn)行方向的長(zhǎng)度由 7 998 mm 減小至 6 342 mm。經(jīng)過(guò)實(shí)際運(yùn)行驗(yàn)證,該方案解決了電動(dòng)機(jī)頻繁跳停的問(wèn)題。

圖6 優(yōu)化改造方案示意Fig.6 Sketch of optimization reformation scheme

4 帶式輸送機(jī)選型及設(shè)計(jì)探討

由于壓濾機(jī)是周期性作業(yè),濾餅帶式輸送機(jī)的輸送能力應(yīng)大于壓濾機(jī)一個(gè)周期的濾餅產(chǎn)量,壓濾機(jī)一個(gè)周期的時(shí)間越短,所需帶式輸送機(jī)的輸送能力越大;多條濾餅帶式輸送機(jī)匯合到一條轉(zhuǎn)運(yùn)帶式輸送機(jī)上時(shí),轉(zhuǎn)運(yùn)帶式輸送機(jī)的輸送能力應(yīng)能滿足多臺(tái)壓濾機(jī)同時(shí)卸料時(shí)的濾餅產(chǎn)量。濾餅帶式輸送機(jī)的帶速應(yīng)嚴(yán)格限制,因?yàn)閹佥^高時(shí)對(duì)后續(xù)轉(zhuǎn)運(yùn)帶式輸送機(jī)的輸送量要求過(guò)高,從而導(dǎo)致選用的規(guī)格較大;帶速較低時(shí),濾餅帶式輸送機(jī)的規(guī)格相對(duì)較大,同時(shí)會(huì)使得驅(qū)動(dòng)系統(tǒng)中的減速器、電動(dòng)機(jī)等規(guī)格相應(yīng)增大。因此,帶式輸送機(jī)的帶速建議按照其輸送能力,在壓濾機(jī)一個(gè)周期內(nèi)將濾餅輸送完畢進(jìn)行設(shè)計(jì)。

壓濾機(jī)的濾餅卸料時(shí)間較短,建議壓濾機(jī)下部設(shè)置緩沖接料斗,接料斗下部設(shè)置傾斜擋板,保證下料通暢的同時(shí)能夠減小卸料時(shí)濾餅對(duì)帶式輸送機(jī)受料段的沖擊,并降低帶式輸送機(jī)的電動(dòng)機(jī)負(fù)荷;驅(qū)動(dòng)系統(tǒng)選擇時(shí),應(yīng)考慮到接料斗內(nèi)物料在帶式輸送機(jī)上的料壓,滿足帶載啟動(dòng)及帶載運(yùn)行;與接料斗連接的帶式輸送機(jī)導(dǎo)料槽建議設(shè)置為全封閉結(jié)構(gòu),即從受料點(diǎn)延伸至頭部滾筒卸料點(diǎn),避免在物料輸送過(guò)程中撒料,同時(shí)能夠增大帶式輸送機(jī)上物料的橫截面積,帶速一定時(shí)相應(yīng)降低了帶式輸送機(jī)的規(guī)格。

5 結(jié)論

(1)帶式輸送機(jī)導(dǎo)料槽內(nèi)物料的橫截面積遠(yuǎn)大于導(dǎo)料槽外輸送帶上物料的最大橫截面積,料層厚度懸殊,且導(dǎo)料槽與頭部漏斗之間未連接是造成帶式輸送機(jī)撒料的主要原因。通過(guò)在前段導(dǎo)料槽外增加可上下調(diào)節(jié)的擋料板,來(lái)控制輸送帶上的料層厚度,解決了帶式輸送機(jī)撒料的問(wèn)題。

(2)帶式輸送機(jī)頻繁跳停的主要原因是荷載超過(guò)了驅(qū)動(dòng)系統(tǒng)的能力,通過(guò)改造接料斗卸料口相關(guān)尺寸,并增加傾斜的承壓板,降低物料在帶式輸送機(jī)上的垂直料壓負(fù)荷;減小料斗卸料口與帶面之間的距離,從而降低料層厚度以及物料與導(dǎo)料槽和輸送帶的接觸面積,達(dá)到了降低輸送帶負(fù)荷的目的,解決了電動(dòng)機(jī)頻繁跳停的問(wèn)題。

(3)壓濾機(jī)濾餅輸送帶式輸送機(jī)選型時(shí),帶速的選擇較為關(guān)鍵,建議按照其輸送能力在壓濾機(jī)一個(gè)周期內(nèi)將濾餅輸送完畢進(jìn)行設(shè)計(jì);多臺(tái)壓濾機(jī)濾餅匯合至轉(zhuǎn)運(yùn)帶式輸送機(jī)時(shí),轉(zhuǎn)運(yùn)帶式輸送機(jī)的輸送能力應(yīng)能滿足多臺(tái)壓濾機(jī)同時(shí)卸料時(shí)的產(chǎn)能;濾餅帶式輸送機(jī)的帶速確定后,為了增加其輸送能力,建議導(dǎo)料槽全封閉設(shè)計(jì),增加物料橫截面積的同時(shí)能夠避免撒料。