RP120-80 輥壓機主軸承結構分析及改進

王坷剛,陳 波,孫永生

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

輥壓機自 20 世紀 80 年代問世以來,在水泥行業(yè)得到快速的推廣應用,由于其在破碎領域顯著的節(jié)能效果,且隨著產(chǎn)品技術的不斷發(fā)展,在國內金屬礦物破碎、冶金球團領域迅速擴大應用[1]。由于礦物種類繁多,物料性質差異極大,因此對輥壓機的可靠性提出了更高的要求。

擠壓輥主軸承是輥壓機的核心部件,其故障率及使用壽命直接影響到輥壓機的質量。目前大部分輥壓機采用調心滾子軸承做為擠壓輥主軸承,常州現(xiàn)場運行中這種軸承的使用壽命大約為 1~2 a。軸承損壞后會出現(xiàn)點蝕、剝落,甚至會出現(xiàn)滾動體和內外圈開裂等問題[2]。軸承損壞會直接導致輥壓機無法運轉,而且軸承損壞后維護工作量大,特別是傳動側軸承更換時,還需要拆除減速器等部件,更換時間長達 3 d,更換費用高昂且影響生產(chǎn)。

1 工況條件

1.1 軸承受力條件

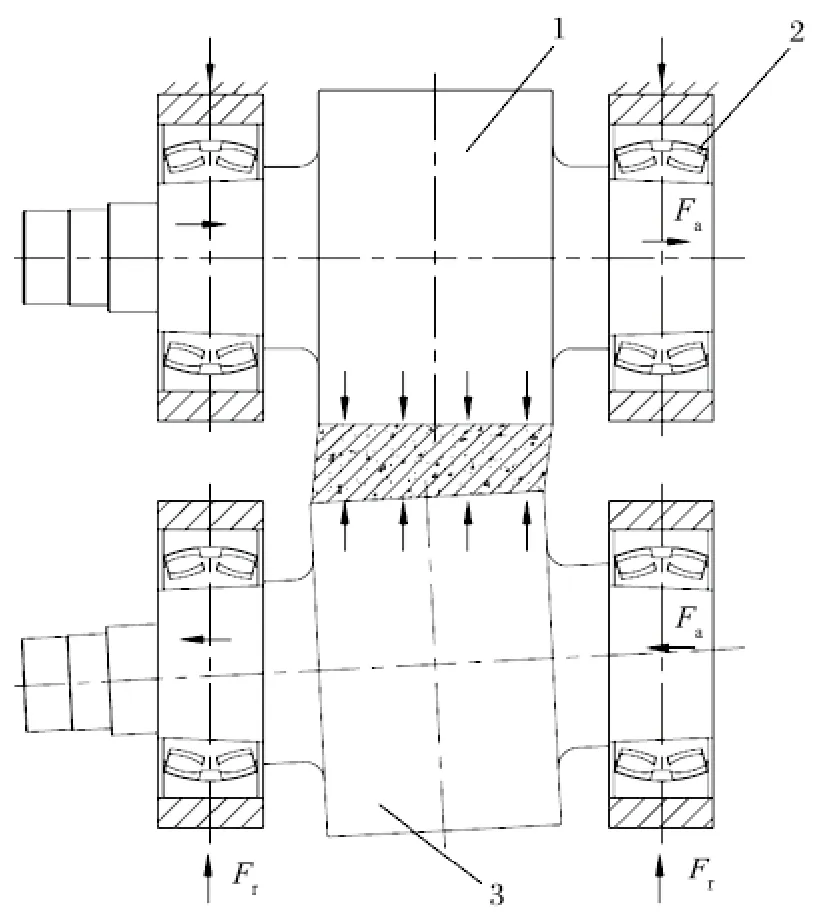

輥壓機由一對相向旋轉、水平放置的擠壓輥組成。具有一定料壓的物料在整個擠壓輥寬度方向被擠壓輥連續(xù)地帶入輥間進行破碎。擠壓輥及軸承受力如圖 1 所示。在運行過程中,由于物料顆粒形狀存在差異,并且物料沿擠壓輥寬度方向會有一定的偏析,所以擠壓輥間兩側輥縫會出現(xiàn)偏差,使擠壓輥在承受徑向力的同時還會受到軸向力作用,并發(fā)生一定角度的偏擺,偏擺角度可達到 0.5°。因此,輥壓機軸承既要承受主載荷徑向力,同時還要進行調心并承受軸向力。

圖1 擠壓輥及軸承受力示意Fig.1 Force sketch of squeezing roller and bearing

通常采用比壓力衡量輥壓機的擠壓力,

式中:P為擠壓輥受到的比壓力,MPa;F為擠壓輥受到的徑向擠壓力,kN;D為擠壓輥直徑,m;B為擠壓輥寬度,m。

目前輥壓機運行的比壓力通常為 3~5 MPa。以RP120-80 輥壓機為例,在破碎物料時擠壓輥受到的徑向力達到 2.88~4.80 MN。擠壓輥由 2 個軸承進行支承,單個軸承徑向受力達到 1.44~2.40 MN,同時由于輥偏等原因,徑向擠壓力還會產(chǎn)生最大約 10%的軸向分力。

調心滾子軸承采用徑向當量動載荷對軸承的負載進行計算[3]。

式中:Pr為徑向當量載荷,kN;Fr為徑向載荷,kN;Y1為載荷計算系數(shù),Y1取 1.8~1.9;Fa為軸向載荷,kN。

1.2 軸承潤滑密封要求

1.3 軸承冷卻

由于潤滑脂的散熱能力較差,在高載荷作用下軸承摩擦發(fā)熱量大,而軸承溫度過高又會引起潤滑脂黏度降低,潤滑效果下降,而且溫度過高對軸承材料性能也會有一定的影響,會降低軸承的使用壽命。因此需要對主軸承進行強制冷卻,降低其工作溫度。

2 軸承失效分析

目前國內大部分輥壓機采用調心滾子軸承作為擠壓輥主軸承,并采用 V 形或 J 形密封圈對軸承進行密封,同時設計有多種軸承座冷卻水道形式對軸承進行強制水冷。

2.1 軸承結構

調心滾子軸承本身具有承受軸向力、徑向力及調心的多重功能,作為主軸承能夠滿足輥壓機的工況要求。調心滾子軸承為便于拆卸均采用錐面配合,對軸承內圈及其配合的加工精度要求較高。

2.2 軸承密封

軸承密封如圖 2 所示,在靠近擠壓輥破碎物料的區(qū)域布置有 2 道橡膠密封。輥壓機采用調心滾子軸承時,在輥偏狀態(tài)下擠壓輥與軸承座會產(chǎn)生偏角,擠壓輥在偏擺方向一側對密封圈進行局部擠壓,而在另一側又會使密封與擠壓輥的配合間隙變大,會造成擠壓側密封局部磨損使,密封壽命及密封性能降低,同時在非擠壓側由于間隙變大,粉塵會進入軸承中導致密封失效。

圖2 軸承密封Fig.2 Bearing sealings

2.3 軸承冷卻

輥壓機主軸承的冷卻是在軸承座上加工冷卻水道進行強制水冷。

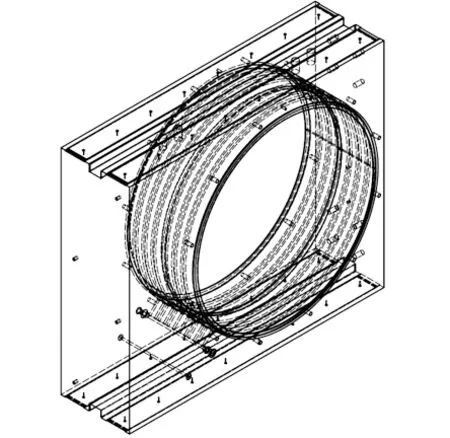

(1)環(huán)套式冷卻如圖 3 所示,在軸承座內孔鑲嵌環(huán)套對軸承進行整圓冷卻。環(huán)套式冷卻前期冷卻效果好,但由于冷卻水中污染物會堵塞水道,無法對污染物直接進行清理導致冷卻效果下降。由于環(huán)套為薄壁環(huán),長期受力下環(huán)套易發(fā)生變形,造成軸承外圈接觸不良導致軸承損壞。

圖3 環(huán)套式冷卻Fig.3 Annular cooling

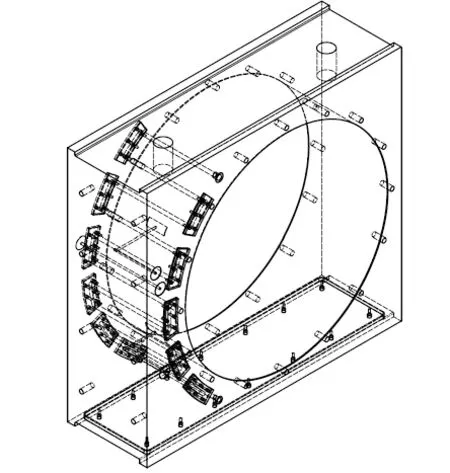

(2)局部冷卻如圖 4 所示,在軸承座受力端加工冷卻水孔,對主要發(fā)熱部位進行冷卻[5]。在軸承座受力端加工貫通的冷卻水孔,在水道堵塞時能夠直接疏通清理,不會發(fā)生堵塞。但由于只有局部冷卻,熱量會隨著軸承的旋轉傳導到軸承座其他部位,造成整體冷卻效果不佳。

圖4 局部冷卻Fig.4 Local cooling

3 改進方案

RP120-80 輥壓機在改造前,由于輥面局部磨損、物料偏析造成輥偏較大,軸承受到的復合載荷較大,同時密封效果不好,軸承內潤滑脂經(jīng)常污染,冷卻水道堵塞,軸承運行溫度 >55 ℃,造成軸承經(jīng)常損壞。

3.1 軸承結構改進

組合式軸承及密封如圖 5 所示。采用圓柱滾子軸承+推力軸承的組合式軸承結構取代原有的調心滾子軸承結構。圓柱滾子承載徑向力,推力軸承承載軸向力,軸承座上配備關節(jié)軸承進行調心,使軸承的復合載荷分流為單一載荷,改善軸承受力條件。

圖5 組合式軸承及密封Fig.5 Combined bearing and sealings

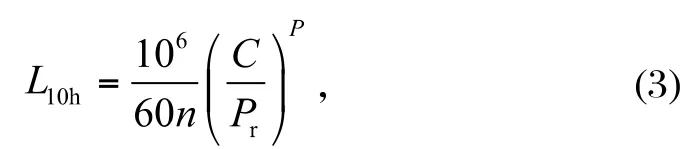

式中:C為軸承額定載荷;Pr為當量載荷;P為壽命公式指數(shù),滾子軸承為。

由式 (3)可知,軸承額定壽命與當量載荷Pr的次方成反比。采用改進結構后,圓柱滾子軸承僅承載徑向力,軸承受到的當量載荷Pr=Fr,與調心滾子軸承相比,其當量載荷降低了 18%~19%。

3.2 密封結構改進

軸承密封采用徑向與軸向綜合密封結構,加強密封效果。由于軸承結構改進,在輥偏時軸承座隨擠壓輥一起偏擺,使密封圈的內外圈始終處于同軸狀態(tài),避免了密封圈局部受壓及漏粉的現(xiàn)象,提高了軸承的密封性能。

3.3 冷卻結構改進

綜合環(huán)套式冷卻和局部冷卻的優(yōu)點,軸承座冷卻采用三面直通式冷卻水道,如圖 6 所示。相比局部冷卻,該冷卻方案在軸承座內孔上下兩側增加了冷卻水道以提高冷卻效果,同時在水道發(fā)生堵塞時能夠直接疏通清理,從而能保證長期良好的冷卻效果。經(jīng)改進后該 RP120-80 輥壓機軸承溫度降低至 45 ℃ 以下。

圖6 三面直通式冷卻水道Pig.6 Three-way through cooling channel

4 改進效果

自2014 年始陸續(xù)完成了 3 臺輥壓機的全部改造,通過改造全面優(yōu)化了軸承的受力狀態(tài),潤滑、密封及冷卻性能,使現(xiàn)場擠壓輥軸承使用壽命由平均 1 a 提高到了 5 a 以上。

5 結語

輥壓機作為一種高效、節(jié)能的粉碎設備,應用范圍越來越廣泛,提高主軸承的使用壽命對保障輥壓機的運轉率具有重要意義。選擇合理的軸承、密封和冷卻結構,能夠有效地提高輥壓機主軸承的使用壽命。通過整體更換總成的方式對輥壓機進行改造優(yōu)化,可提高輥壓機的運轉率。