煙紙增強劑濃度的抗干擾控制系統設計及應用

臺廣鋒,姜長輝,盧 毅,陳雁南

(礦冶科技集團有限公司,北京 100160)

0 引言

在煙紙行業(yè)中,目前對煙紙質量的要求越來越嚴格。煙紙的質量優(yōu)劣關鍵取決于紙漿的品質[1-3]。紙漿配制中增強劑黏度直接影響紙漿的流動性、分散性、紙張強度、變異系數等指標,紙漿黏度受溫度、釋放時間、配液濃度等因素的綜合影響。其中,增強劑濃度對其黏度值影響最大。因此,從增強劑配制工藝、效果等角度考慮,合理有效地控制增強劑濃度非常關鍵。

增強劑濃度的控制方法多種。目前,傳統的比例積分微分(proportional integral differential,PID)控制仍然占據主導地位。然而,PID控制過程線性組合,系統出現快速響應特性和系統超調嚴重之間矛盾;當系統參數變化范圍較大、非線性較為突出時,參考輸入量不可微分,噪聲污染在輸出中出現。線性自抗擾控制具有較強的魯棒性,能有效克服大時滯、大慣性,同時能夠有效補償由于系統內外工況條件變化引起的擾動。因此,本文將自抗擾技術用于增強劑配制系統。

本文將影響濃度的進水流速變化率為控制量,物料添加速率波動因素視作為擾動因素,采用二階線性自抗干擾結構模型,從擾動因素角度研究增強劑配制過程中的濃度控制問題。

1 增強劑濃度抗干擾模型設計

線性自抗擾控制利用線性擴張狀態(tài)觀測器,實時估計來自系統自身及外部的總擾動[4],通過非線性狀態(tài)誤差反饋律對總擾動進行動態(tài)線性補償,從而使被控對象模型取得較好的效果[5]。煙紙增強劑濃度性自抗擾控制結構如圖1所示。

圖1 煙紙增強劑濃度的線性自抗擾控制結構圖

圖1中:BS為增強劑濃度設定值;BP為增強劑濃度實測值;D為清水流速變化率;d為系統外部干擾。

增強劑配制過程中,流速變化率為控制量,達到對增強劑濃度的控制。造紙增強劑配制過程的動力學方程可由下述多變量控制模型表達:

(1)

式中:X(t)為增強劑配制裝置出口黏度;S(t)為增強劑配制裝置黏度釋放后黏度值;BP(t)為增強劑濃度;D(t)為清水流速變化率;μ(t)為阻流劑添加率;K0為飽和常數;KLa為多糖分子轉移系數;Sin為配制裝置底部增強劑濃度。

系統有兩個輸入信號yr、f,根據疊加原理,可得系統的輸出y(s):

(2)

輸入信號yr和擾動信號f為有界值,采用最佳的控制參數wc、w0,可使閉環(huán)系統輸出穩(wěn)定。

當擾動信號f為階躍信號時,f作用下的系統輸出yf為:

(3)

2 仿真研究

本文主要分析二階自抗擾控制在煙紙增強劑自動配制過程中的濃度控制效果,設計二階自抗擾控制器,使增強劑濃度保持在煙紙生產線所需的增強劑理想濃度。同時,變化濃度設定值,增加外部干擾因素,研究自抗擾控制系統對煙紙增強劑濃度控制效果。除此之外,分析比較自抗擾控制器與傳統PID控制方案對煙紙增強劑濃度控制效果的差異,從而驗證自抗擾控制方案在煙紙增強劑濃度控制應用的合理性。在理想狀態(tài)下,采用Matlab軟件進行仿真試驗。

由于增強劑濃度控制過程具有大慣性及一定延時,可以采用二階模型來描述,傳遞函數如下:

(3)

式中:T1=15,T2=30,τ=0.04;仿真程序參考文獻[6]中的程序進行仿真分析。

增強劑濃度跟蹤試驗響應曲線如圖2所示。

圖2 增強劑濃度跟蹤響應曲線

①正弦信號干擾下增強劑濃度跟蹤響應曲線如圖3所示。

圖3 正弦信號干擾下增強劑濃度跟蹤響應曲線

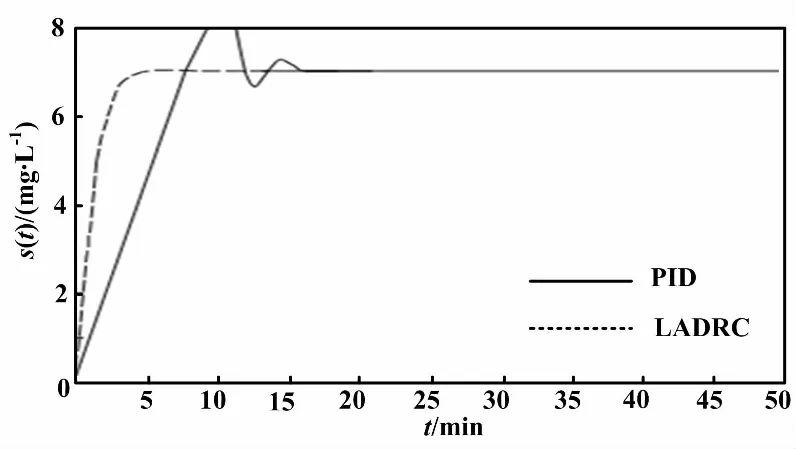

②自抗擾控制方案和常規(guī)PID控制方案比較曲線如圖4所示。

圖4 自抗擾控制方案與常規(guī)PID控制方案比較曲線

試驗結果表明:當增強劑濃度設定值不斷變化,自抗擾控制系統受到外部干擾時,線性自抗擾控制系統都能有效補償來自內外部的擾動。增強劑濃度控制能獲得較為良好的控制效果,為煙紙生產性提供所需的增強劑濃度,保證了黏度,且生產線穩(wěn)定性得到了保證。

由圖4可知,與常規(guī)PID控制相比,線性自抗擾控制能夠以較小的超調獲得更好的跟蹤性能,并能保證增強劑濃度在設置值上下較小范圍內波動,具有較好的適應設定值變化的能力。同時,線性自抗擾控制提高了增強劑配制過程中的動態(tài)和穩(wěn)態(tài)性能,解決了增強劑配制過程中時滯和大滯后問題,實現了增強劑濃度配制的最優(yōu)控制。

3 具體實施方案

增強劑傳統配制方法采用的人工配料方式不但效率低,而且易出錯,已不能滿足現代工業(yè)生產需要[7-8]。現在,增強劑配制采用自動配液裝置實現。自動配液裝置是一個智能化、全自動、連續(xù)式一體化的配液、發(fā)液裝置。該系統適用于各類固體藥劑溶液的自動給料、溶解、自動配制、自動定量投加,全流程無人值守,自動運行。

增強劑濃度控制采用自動配液裝置中可編程邏輯控制器(programmable logic controller,PLC)實現對其濃度的控制,進而實現對其黏度的控制。PLC系統通過對進水變化率的控制,實現對增強劑配制濃度的控制。自動控制系統是濃度控制關鍵。因此,本文將以上模型設計通過PLC系統設計實現,將PLC系統應用到配液裝置中,增強劑關鍵參數控制。

3.1 工藝流程

增強劑配制系統開啟后,電動閥打開,配液水泵開始轉動,流量計開始計量,并將流量信號反饋給定量控制儀,清水通過流量計管線進入到配液槽內。系統首先向1號配液槽配液,配液大約需要10 min。當1號配液槽配滿后,系統1號配液槽的電磁閥關閉,系統開始開始向2號配液槽配液。與此同時,1號配液池開始向外發(fā)液,以持續(xù)穩(wěn)定供液。

當1號配制槽中溶液下降到低液位時,系統自動啟動2號溶液槽向外發(fā)液,此時開始對1號發(fā)液槽配液。當槽內液位達到高位時,配制過程自動停止,每個槽均設置多槳葉攪拌器,充分保證粉料的稀釋和熟化。增強劑干粉添加量控制采用干粉投加量自動跟隨水流量的變化。采用精密螺旋給料器投加粉體,速度閉環(huán)控制,保證投料均勻、分散。

當配制槽中的液位達到一定高度時,自動啟動攪拌裝置,粉料添加量系統根據配液濃度要求自動計算出添加量,達到設定量后自動停止。

3.2 系統硬件構成

增強劑自動控制系統由PLC控制器、觸摸式人機對話界面及變頻控制器等基本單元組成。PLC作為自動配液系統的控制核心,采用模塊化設計結構,系統的可擴展性能好[9-10]。

可編程邏輯控制器具有體積小、功能強、編程簡單、維護方便、可靠性高等優(yōu)點,但人機對話不方便[11]。因此,增強劑配制系統設置人機交互界面實現人機對話。系統人機界面采用西門子MP377觸摸屏實現對現場設備的操控[11-13]。該造紙增強劑配制系統選用西門子7ME6520-3TC13電磁流量計,液位計選用E+H公司的FMU235A超聲波液位計、上海巨良有限公司的電動球閥和武漢上潤公司的電磁閥。

由于該配置系統在整套煙紙生產線上屬于中間設備,因此系統需與現場設備對接,實現整體全流程控制,系統設置相應接口實現與其他系統的互聯。為保證響應時間,采用光纖實現與外部設備的信號互聯。系統內部觸摸屏與可編程控制器采用雙絞線連接。控制系統結構如圖5所示。

圖5 控制系統結構圖

系統通信參數設定如下。

①通信方式:半雙工,起停同步。

②波特率:9.6 kbit/s。

③通信協議 :Host Link。

3.3 控制系統軟件設計

增強劑系統軟件采用人機界面進行人機交互。人機交互界面通過觸摸屏實現。觸摸屏界面主要由開機界面、歷史數據查詢界面、系統管理界面和加料控制界面組成。各個界面相互之間都有畫面切換按鍵[12]。在人機界面上操作及顯示各單元運行狀態(tài),實時顯示儲料罐的料量。當儲料罐中的料量不足時,提示操作者加料;當儲料罐中無料時,系統自動停止。當系統出現故障時,出現報警畫面,有故障時相關設備會自動按要求停止。配制過程通過對稱量參數、液位、流速、流量等參數設定,可實現全流程自動控制,人機界面實現動態(tài)顯示、生產實施數據歷史追溯和報表打印,并可與上位機實現通信和控制。該系統操作簡單、性能可靠,提高了配液生產能效和品質。

4 結論

該增強劑全自動配制系統于2019年成功應用于煙紙廠,實現了造紙生產線全流程自動化運行。所配制增強劑溶液濃度為0.01%~0.1%,配液精度高,系統抗干擾能力強。該控制系統實現了集中管理分散控制,自動化程度高,免維護,節(jié)省了大量人工成本。所配制的紙漿增強劑分散性較好,能滿足生產指標要求,徹底解決了水包粉現象,節(jié)省了大量固體添加粉料,為企業(yè)創(chuàng)造了可觀的經濟效益。該配制系統可應用于造紙、食品、冶金等多個行業(yè)液體配制領域,市場前景廣闊。