SCR連鑄連軋銅桿生產線鑄造水處理技術研究

楊紅軍,劉釗,張靈軍

(1.金川集團電線電纜有限公司,甘肅 金昌 737100;2.金川集團選礦廠,甘肅 金昌 737100)

1 引言

金川集團電線電纜有限公司于2009年和2014年分別引進美國南線公司連鑄連軋銅桿生產線SCR3000和SCR7000各一條,年產直徑8.0毫米光亮銅桿分別為15萬噸和30萬噸。SCR生產線主要由豎爐、保溫爐、五輪鑄造機、摩根軋機和收線機五部分組成,五輪鑄造機是整條生產線的核心。涂炭系統是鑄造機的重要組成部分,涂炭系統是利用氧氣與乙炔不完全燃燒產生的黑煙均勻連續噴涂在連續轉動的澆鑄模腔中,涂炭的主要作用是脫模,同時能夠防止澆鑄模腔的損傷。鑄坯脫模后的模腔內殘留的炭黑在鑄機高壓水的沖刷下隨鑄造水一起進入鑄造水池,鑄造水通過循環使用維持生產線的正常運行。鑄造水長時間運行后,鑄造水中懸浮大量炭黑顆粒,易導致鑄機冷卻水噴嘴堵塞,冷卻效果不良,影響生產線的長期高效穩定運行。鑄造水具有以下特點:①炭黑粒徑小(具體數值),②鑄造水中炭黑的含固量小,③鑄造水量大(具體數值),

以上特點導致鑄造水中的炭黑顆粒處理難度大。鑄造水的使用狀況直接影響著生產線的生產效率和產品質量,同時干凈清潔的鑄造水是滿足SCR生產線長期穩定運行的必要條件,因此鑄造水處理技術研究是SCR生產線用戶共同關注的課題,我們一直致力于研究提高鑄造水良好使用狀態的辦法和措施,并取得了一定效果。

2 SCR3000連鑄連軋銅桿生產線鑄造水狀況及常見處理方式

2.1 SCR3000連鑄連軋銅桿生產線鑄造水狀況

先前金川集團電線電纜有限公司廣西分公司SCR3000連鑄連軋銅桿生產線鑄機循環水系統未配備專用的水處理設備,鑄造循環水中含有大量的炭黑顆粒,采用原始直排更換新水法,水資源浪費嚴重,生產運營成本較高,易造成環境污染。經檢測運行兩個月的鑄機水濁度SS=700mg/l,已不滿足現場實際生產要求,從資源循環利用和系統節能環保角度考慮,應當進行研究。根據連鑄連軋銅桿生產線實際運行,鑄機循環水使用需滿足:

⑴水處理量:50m3/h;

⑵水質(濁度):SS≤5mg/l,回流至冷卻塔循環水池。

2.2 常見鑄造水過濾循環方法介紹

目前國內SCR生產線處理鑄造水中懸浮碳黑顆粒的常見工藝為混凝法和微濾法。混凝法工藝是通過在循環鑄造水中加入混凝劑及助凝劑混合,水中難以沉淀的顆粒尤其是炭黑顆粒互相聚合形成絮凝體,經過沉淀和過濾處理,達到鑄機水凈化目的,此類方法有工藝運行穩定可靠、經濟實用、操作簡便等優點。微濾法是在0.1~0.3Mpa壓力作用下,將鑄造水中的炭黑顆粒、水中雜質截留在多孔膜的進水端,多孔膜經常采用了聚苯乙烯(PS)、尼龍等膜片和聚丙烯(PP)筒式濾芯等材質,具有出水水質好、投資成本高等特點。

3 SCR3000連鑄連軋銅桿生產線鑄造水循環處理技術研究

3.1 連鑄連軋銅桿生產線鑄造水循環混凝法應用研究

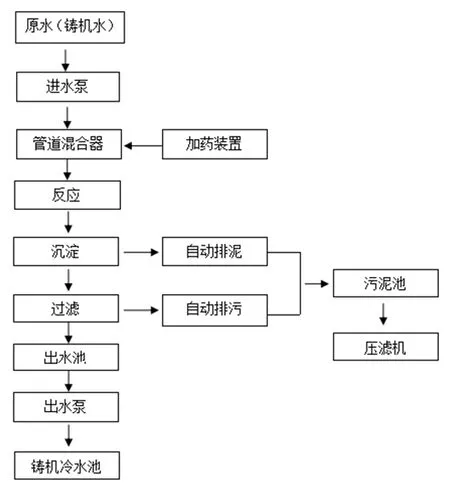

圖1 鑄造水循環混凝法應用流程

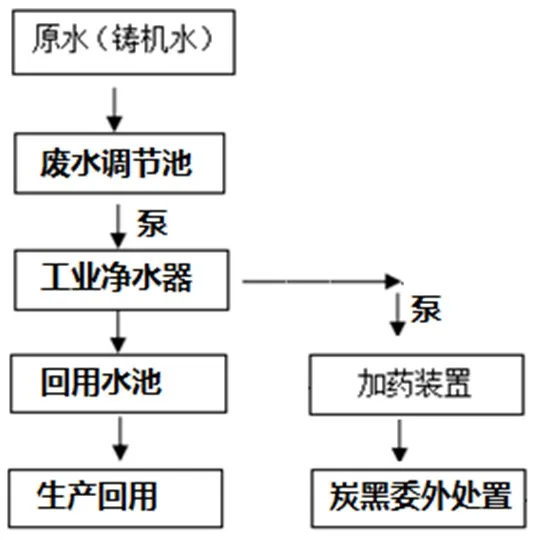

圖2 鑄造水循環微濾法應用流程

生產鑄造水中主要污染物為懸浮物的微細碳黑顆粒,易與混凝劑及助凝劑反應,生成絮凝體。混凝法工藝流程主要包括原水混合、反應、沉淀和過濾處理工藝等。具體實施首先在進入高效全自動凈水裝置之前設置1套除油裝置,對原水中少量焦油進行處理;其次原水由進水泵輸送至靜態混合器,同時水處理藥劑(混凝劑PAC+助凝劑PAM)在加藥裝置內配制完成,由計量泵也輸送至管道混合器內,混合器通過自身結構的剪切、攪拌作用,使其混合均勻,然后進入凈水裝置內;再次原水進入凈水裝置后首先進入裝置底部配水區發生混凝反應,在斜管導流作用下進入沉降區內,污泥在重力、流水沖擊作用下進入排泥斗內;最后澄清后的水則由凈水裝置上部進入過濾室內,自上而下通過濾層進行過濾,水中的礬花被濾層攔截、過濾,過濾后的清水通過濾頭匯集至裝置底部的清水區,最終出水進入冷水池中。設置自動排污,自動排泥功能。具體流程如圖1所示。

3.2 連鑄連軋銅桿生產線鑄造水循環微濾法應用研究

與混凝法相比,微濾法品質穩定性好,能耗低,環保性及控制性更佳。微濾法工藝流程主要包括原水收集、過濾、后續處理等。具體實施首先將鑄造水經收集后匯入鑄造水熱水池(調節池),均衡水質水量,保障后續設施穩定運行;其次經泵輸送提升至工業凈水器中納米級碳素濾料過濾單元,去除大部分懸浮物后,再自流進入改性大孔濾膜過濾單元,設定0.4um以上粒徑的碳黑顆粒被截留在過濾區內,后在重力作用下落入泥斗中;再次清液經產水泵抽吸至高位蓄水箱,再自流至回用水池等待生產回用;最后泥斗中的碳黑顆粒經污泥泵輸送至板框壓濾機脫水后裝袋委托有資質的單位處理或綜合利用。具體流程如圖2所示。

3.3 混凝法應用與微濾法應用比較選擇

微濾法與混凝法出水水質均能達到5mg/l,混凝法投資成本更少,僅為微濾法的1/4,運行成本更低,僅為微濾法的2/3。綜合經濟性、自動化程度、運行可靠性、結合生產實際,混凝法工藝更適用于SCR3000連鑄連軋銅桿生產線鑄造水循環系統。

4 結論

為保證鑄造水干凈清潔,以往采用直排更換新水,兩月周期更換一次鑄造水,現一年更換一次鑄機水。

原鑄造水中含有大量炭黑顆粒,污水處理站無法處理,現利用全自動凈水裝置在線過濾鑄機水中炭黑,能夠保證鑄機水的干凈清潔。通過技術改造,實現了SCR3000連鑄連軋銅桿生產線鑄造水循環系統高效運行,保證了鑄機系統持續穩定長周期運行,確保生產鑄坯質量和銅桿質量。