探索燒結富氧點火自動控制的實現與應用

姜 穎

(韶關冶煉廠,廣東 韶關 512024)

有色金屬冶煉廠主要利用密封鼓風爐法進行生產,經過密封鼓風爐、鼓風返煙燒結、爐渣貧化吹煉等多個環節,完成生產。作為冶煉生產的核心環節,密封鼓風爐在生產效率中發揮著重要作用,為降低冶煉廠的生產成本,提高冶煉廠生產效益,需要積極引進新技術,為冶煉廠提供技術支持。富氧燒結燃燒技術作為改造成本低,生產效益和經濟效益好的技術手段,受到了各個冶煉廠的關注,通過對燒結設備的改造,借助于制氧設備,創造富氧燃燒條件,可取得良好的生產效益。

1 燒結富氧燃燒的必要性

燒結機作為冶煉廠的重要生產設備,燃料燃燒時,需要利用空氣助燃,提高生產效率,在空氣中含有大量的氮氣,氮氣不參與燃燒,但是排出氮氣會造成熱量流失。若使用富氧空氣助燃,燃燒后煙氣量顯著減少。空氣中二氧化碳和水分含量越大,燃燒速率越低,降低火焰溫度。富氧燃燒是通過增加空氣中的氧氣含量,從而降低氮氣的比重,減少由氮氣帶走的溫度,提高熱效率,保證燃燒效率。同時富氧燃燒能夠顯著降低燃點,讓燃燒程度得到擴展,實現完全燃燒,達到理想的節能作用。另外富氧空氣助燃有助于提高燒結效率。在我國燒結火爐主要利用高熱值燃料,如煤粉、焦爐煤氣等,高熱值燃料成本較高,且資源短缺,不利于取得生產效益。而利用低熱值高爐煤氣,有助于降低生產成本。目前高爐煤氣具有豐富的資源,可通過提高燃燒效率,提高煤氣利用率,降低生產成本。如今我國越來越重視環保管理,增加環境稅額,為了響應國家號召,保護我國生態環境,降低生產成本,冶煉廠需要積極利用富氧燃燒技術,提高物料利用率,提高生產效率,保護資源,降低生產成本,為企業創造更高的經濟收益。

2 燒結富氧生產優化的目的

在冶煉廠應用密閉鼓風爐法進行有色金屬的生產,主要經過密封鼓風熔煉、粗鋅精餾精煉等工序。其中密閉鼓風爐熔煉作為主要程序,負責對粗鋅、粗鉛的生產,上步工序為燒結生產,給風爐提供燒結塊。燒結工藝主要由燒結機生產,有效面積達到110m2。燒結機所使用的原料是硫化鉛鋅混合礦和浮渣等材料。冶煉廠目前存在氧化物處理能力低,造成氧化物料積存大量鉛、鋅等物料。為了改善這一問題,需要將中間物料進一步處理,將這些物料再次放入鉛鋅混合礦燒結機中,每年處理鉛鋅物料過多,造成設備處理能力無法滿足生產實踐,燒結工序所使用的原料硫化礦含量顯著降低,而氧化物料和硫酸鹽的成分出現明顯增加,造成燒結機氧化焙燒條件發生變化,對燒結機煙罩氣體溫度進行監控,若低于780℃,可能產生大型波動,降低燒結機生產能力降低,日產量只能達到650t左右,殘硫率也顯著升高[1]。設備需要處理氧化物料,造成燒結塊質量降低。為了完成生產任務,密閉鼓風爐投入燒結塊增加了40t,使得處理量和生產量不相匹配,不利于冶煉廠的生產實踐和發展。為了提升燒結塊生產力,借助于制氧站剩余的氧氣,使用富氧方法,提高燒結焙燒的效果,讓燒結生產力和燒結質量得到提高,保證生產工序正常進行,解決燒結機以及密閉鼓風爐產能不適配的矛盾,保證冶煉廠的正常生產,為冶煉廠發展創造良好的條件。

3 燒結富氧點火自動控制的實現與應用

3.1 工藝條件

由于高爐煤氣受到了加壓處理,傳送至設備后,壓力最大值達到15kPa~20kPa,氧氣壓力正常值為10kPa~20kPa,制氧車間的氧氣輸出量達到1.6MPa。在容量滯后環節調節管道壓力,完成無靜差調節,可使用模擬PID進行調節。在調節器設定比例度、微分時間以及積分時間。根據點火溫度對氧氣壓力進行調節。為了便于觀察火工操作,能夠對壓力進行調節,使用負反饋閉環進行控制,壓力調節范圍為0MPa~0.1MPa。為了快速響應,要使用帶電氣定位器薄膜進行調節,根據控制過程,可以選擇正作用、氣開式。PID調節器使用內給定和反作用式。當積分時間無限大時,微分時間為0,適當調整比例度,系統將按照純比例進行應用。在系統穩定后,減小比例度數值,在外界作用下,對過程變化進行觀察,確定臨界參數。將比例度提高,加入積分時間和微分時間,以達到生產指標的要求。在富氧點火后,有效減少了臺車表面松散料,提高垂直燒結效率,加快燒結機臺車的速度,大幅提高產量,降低返礦率,讓生產率得到提高[2]。提高點火助燃空氣氧濃度,讓點火器爐膛溫度升高,充分發揮燒結作用,充分燃燒固體燃料,讓燃料利用率顯著提高,降低燃耗能量。操作工人勞動強度能到顯著降低,無需使用鼓風助燃,可依據煤氣量以及燒成情況,調整氧氣含量,讓勞動效率得到先祖提高。

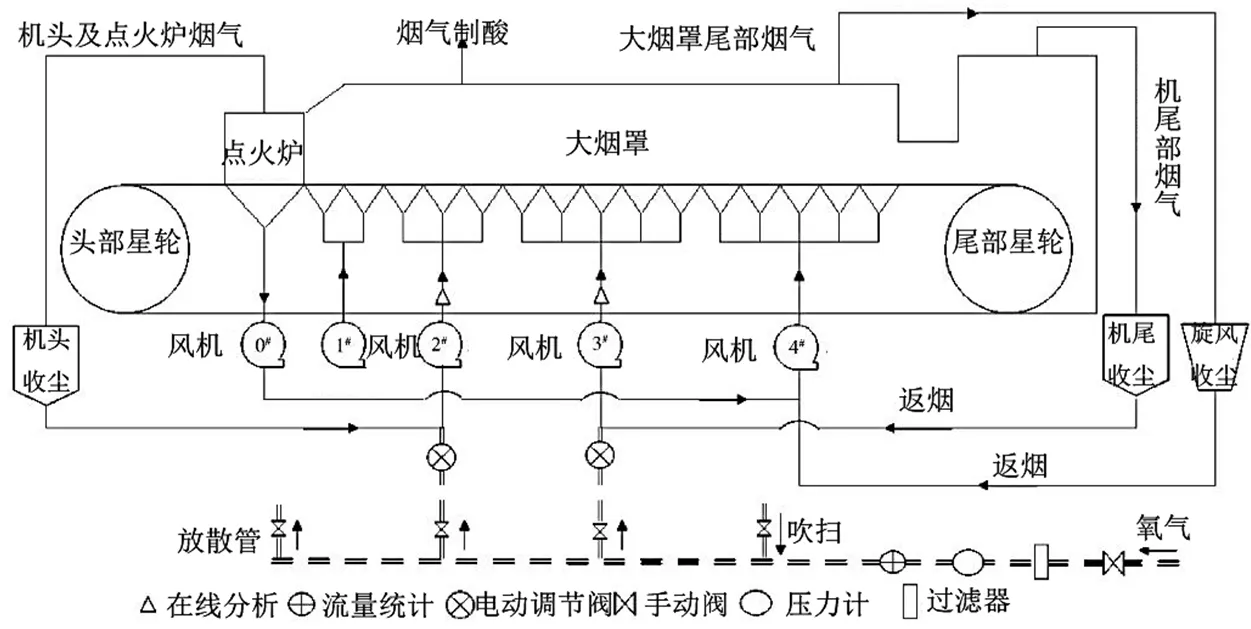

3.2 設備改造

富氧送風改造在燒結設備中前部,對2#、3#風機進行供氧改造。使用制氧站的氧氣供氧。原本主體結構不變,增加主供氧管線以及風機分支管線,在風機入口設置調節閥,出口位置上設置氧濃度分析儀,實施集中化控制以及監測。完成改造后,則要進行操作試驗。實驗前,需要在正常生產條件下,各工藝風機在正常生產條件下,測試供風含氧值。

3.3 操作實踐

提高風機鼓風氧氣濃度,能夠讓燒結料層燃燒速度得到提高,燒結床層溫度和無富氧時的濃度對比,存在一定程度的提高。富氧前,燒穿監測溫度達到680℃~780℃,存在較大的波動幅度。實驗過程中,燒穿點進行溫度監測,可以將溫度提高至780℃之上。富氧鼓風在燒結床層中快速形成高溫條件,能夠促進燒結物脫硫,提高結塊率,進而將燒結塊產量提高10%以上。燒結工序精礦從32t/h~33t/h提高至36t/h~40t/h,改變了操作期間精礦投入量局限。當供風含氧量超過21%~23%后,風機總風量顯著減少,煙氣總管氣量以及制酸系統,能夠保證氣量達到平衡,煙氣外溢情況得到顯著改善。富氧燒結提高了焙燒效果,解決了結塊率的問題。在富氧生產環境中,減少鉛精礦配比,含鉛降低至18%左右,從而減少對鉛精礦的消耗。

圖1 富氧燒結設備示意圖

對比不同耗氧區間的燒結塊指數,燒結風機耗氧量為1400m3/h時,結塊率稍好過正常生產,產塊量只能達到687t,滿足生產需要。增加用氧量后,脫硫率出現升高趨勢,用氧量達到2600m3/h后,投入硫量增加,殘硫率也隨之提高,產塊量達到740t,但遠超過鼓風爐能力。富氧濃度并不是越高越適合燒結,若富氧含量過高,出現氧化反應增加,物料硅酸鉛成分過早熔融,更容易粘結成塊,無法脫硫。因此要將燒結工藝風機的富氧濃度穩定在21%~23%之間,耗氧區間穩定在2000Nm3/h~2300Nm3/h之間,可以達到良好的燒結質量和經濟效益。

3.4 經濟效益

富氧燃燒采用的是21%以上氧含量的空氣助燃,可顯著減少助燃氮氣的應用,降低煙氣體積,減少排煙的熱損失,有效提高點火爐應用效率,降低生產成本。隨著氧含量提高,讓火爐燃燒溫度得到降低,燃料燃點降低,有效改善火焰質量,讓燒結點高爐煤氣高效利用。目前主要使用變壓吸附法以及膜分離法進行制氧,變壓吸附制氧通過吸附劑的使用,分離氧氣和氮氣,得到的產物只有氧氣。相比于深冷技術,成本低廉,建設周期短,調節負荷更加方便,可滿足現代企業增產的需要。氧濃度達到30%左右后,膜分離法只需要花費變壓吸附法成本的90%左右,具有較高的經濟優勢[3]。使用膜分離法制氧,只需要花費0.15元/m3的成本生產。使用空氣和純氧混合方法,可得到富氧空氣。提高氧濃度,可降低煙氣流量,降低排煙熱損失,讓火爐熱效率顯著提高,減少煤氣量,降低高爐煤氣成本。目前限制制氧技術讓制氧成本有所提高,當達到30%氧濃度時,總成本要增加12.5%。此外還需要考慮其他潛在成本,包括二氧化碳的處理成本。

3.5 應用效果

采用富氧燒結點火自動控制,可實現全返煙燒結。以往降低返煙含氧量后,新風供氧不足,很難實現較高燒結效率,對產能產生影響,讓燒結效果較差,通過對燒結產能的挖掘,有助于降低環保壓力。通過技術改進應用富氧燒結功能,根據工藝要求,調整適合富氧燒結的最佳摻氧濃度。根據富氧燒結工藝建立配套制氧站,將所制氧氣經過通道傳遞給用氣點,利用總承包模式,制氧設備由供應商設計、施工和供貨,制氧站建設外部管道、通風系統以及軟化水系統等組織機構。自投入生產后,經過調試充分發揮出工藝改造效果,顯著提高燒結機處理氧化物料的能力,將燒結配料比例提高了8%,顯著提高精礦投入量以及結塊率,取得了理想的經濟效益,為未來的發展創造了良好的條件。

4 結論

綜上所述,燒結富氧燃燒對于冶煉廠提高生產效益具有重要價值,經過燒結富氧生產優化,應用燒結富氧點火自動控制,可有效提高資源利用率,為金屬冶煉創造良好的條件,彌補當前生產條件的短板,提高冶煉廠生產效益和經濟收益。富氧燃燒提高了燒結焙燒的效果,彌補了燒結塊含鉛質量的短板,經過富氧燃燒的改造,有效改善鉛精礦含量,降低燒結塊含鉛量,提高鉛精礦使用效率。另外,控制富氧濃度保持在21%~23%,耗氧區間保持2000Nm3/h~2300Nm3/h,可達到良好的生產質量和經濟效益。