煤直接液化加氫穩定油加氫生產工業白油研究

陳茂山,韓來喜,單賢根,齊振東

(1.中國神華煤制油化工有限公司鄂爾多斯煤制油分公司,內蒙古 鄂爾多斯 017209;2.中國神華煤制油化工有限公司上海研究院)

白油是經深度精制脫除芳烴、氧、硫和氮等雜質而得到的無色、無味、無腐蝕性的特種礦物油品,屬潤滑油餾分。白油的組成主要為飽和烴(包括環烷烴和鏈烷烴),其芳烴和氮、氧、硫等雜質的含量極低,具有良好的化學惰性及優良的光、熱穩定性[1]。

國內白油分為3類:工業白油[2]、化妝用白油[3]和食品級白油[4];國外白油一般分為工業級和食品與醫藥級2類。各類白油的主要質量指標為:色度(賽波特)、易炭化物、紫外吸光度、運動黏度和重金屬含量等。白油作為一種具有高附加值的產品,其在工業、化妝品業和食品與醫藥業方面的用途非常廣泛[5-7]。白油的生產方法主要有3種:①以性質優良的潤滑油基礎油為原料,采用發煙硫酸或三氧化硫磺化法生產白油;②加氫法生產白油[5-9];③采用少量發煙硫酸磺化加氫基礎油生產白油。磺化法由于存在硫酸耗量大、“三廢”排量大等缺點而逐漸被無污染、收率高、產品質量好的加氫法取代。另外,近年來投資少、見效快的加氫-微酸磺化法也在逐步興起,還有不常用的溶劑萃取法和烯烴聚合法也可以生產白油。

本課題以煤直接液化加氫穩定油(包括中溫溶劑和高溫溶劑)為原料,采用兩種型號的加氫精制催化劑匹配進行兩段加氫精制生產工業白油的試驗研究,考察不同加氫工藝條件對目標產品性質的影響,并對最終加氫產品油進行餾分切割,將得到的不同餾分油與不同牌號的工業白油產品標準對比,提出以煤直接液化加氫穩定油生產合格工業白油的工藝路線。

1 實 驗

1.1 原料油

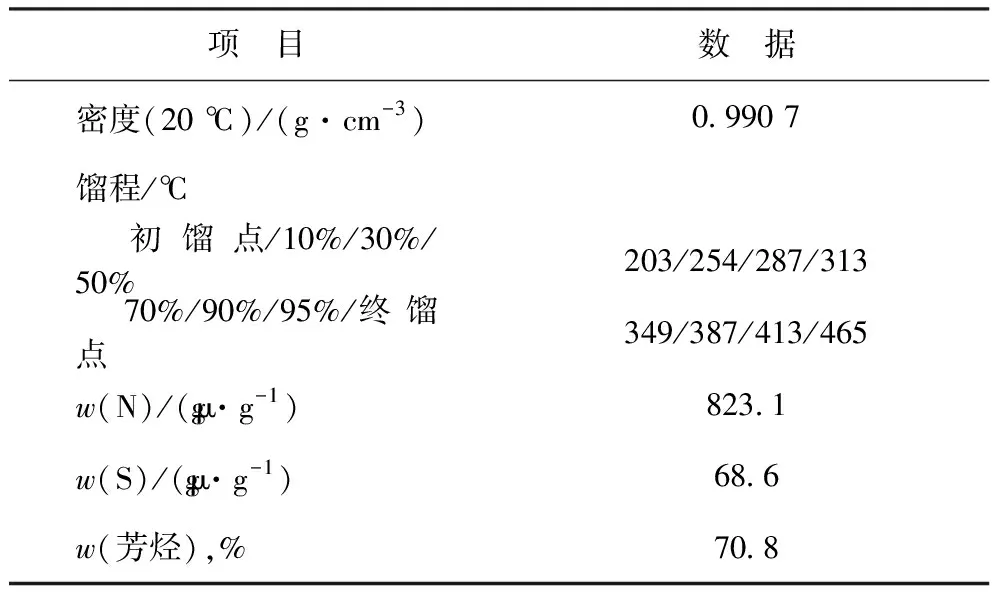

試驗原料油為中國神華煤制油化工有限公司鄂爾多斯煤制油分公司煤直接液化單元(104單元)產出的加氫穩定油,為中溫溶劑油和高溫溶劑油按照實際產出比[m(中溫溶劑)∶m(高溫溶劑)=1∶6]混合得到的混合油,其組成和性質如表1所示。由表1可以看出,該加氫穩定油中的硫、氮含量較高,芳烴質量分數達70.8%,要用其生產工業白油,必須對其進行脫硫、脫氮和芳烴飽和處理。

表1 煤直接液化加氫穩定油性質

1.2 試驗裝置

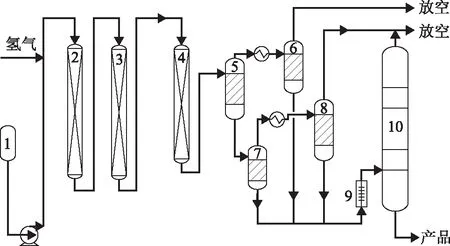

試驗裝置采用兩段加氫流程。第一段加氫設置兩個固定床反應器(第一加氫精制反應器和第二加氫精制反應器),每個反應器的等溫段體積為350 mL,反應器設計溫度為450 ℃,設計壓力為20.0 MPa,進油量為50~500 mL/h,氫氣和原料油均一次通過,主要進行脫硫、脫氮及芳烴部分飽和反應;第二段加氫設置一個固定床反應器(深度加氫精制反應器),在30 mL連續加氫試驗裝置上進行,主要進行芳烴的深度加氫飽和反應;裝置設有穩定塔,穩定塔可汽提操作。穩定塔后的最終加氫產品在德國i-fischer公司生產的K2892-10L型實沸點蒸餾裝置上進行切割,得到不同餾程范圍的餾分油,并對這些餾分油進行性質分析,考察生產工業白油的可行性。試驗裝置的工藝流程示意見圖1。

圖1 加氫穩定油加氫裝置工藝流程示意

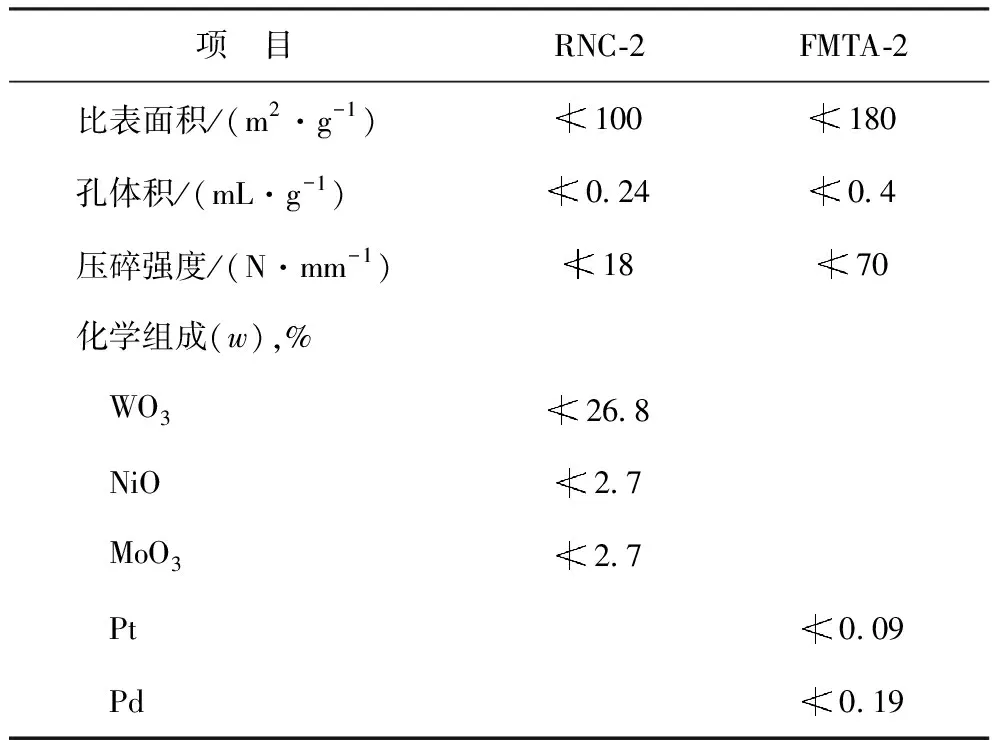

1.3 催化劑

一段加氫的兩個反應器中催化劑均采用中國石化石油化工科學研究院(簡稱石科院)開發的非貴金屬加氫精制催化劑RNC-2,主要作用是脫硫、脫氮以及芳烴部分飽和;二段深度加氫精制反應器中催化劑采用中國石化大連(撫順)石油化工研究院(簡稱撫研院)開發的貴金屬加氫精制催化劑FMTA-2,主要作用是進一步飽和芳烴,達到芳烴含量可以調控的目的。其中,二段深度加氫精制催化劑要求反應進料油中硫質量分數小于5 μg/g、氮質量分數小于2 μg/g。催化劑RNC-2和FMTA-2的物理化學性質見表2。

表2 煤直接液化加氫穩定油加氫精制和深度加氫精制催化劑性質

1.4 油品分析

原料及加氫產物中的芳烴含量采用紫外分光光度法進行測定;硫、氮含量采用德國Analytik Jena AG公司生產的multi EA 5000型元素分析儀進行測定;餾程采用德國Petrotest公司生產的APU4常壓蒸餾測定儀分析;密度采用奧地利安東帕公司生產的DMA35型密度計測定;運動黏度(40 ℃)采用Petrotest公司生產的 TV2000/AV.V型運動黏度計進行測定;閃點采用上海昌吉地質儀器有限公司生產的SYD-261A閃點儀進行測定;銅片腐蝕采用上海昌吉地質儀器有限公司生產的SYD-5096A儀器進行測定;色度(賽波特)采用上海神開石油儀器有限公司生產的SYP1013儀器進行測定。

2 結果與討論

2.1 一段加氫精制

2.1.1 加氫工藝條件及產物性質一段加氫精制的工藝條件及產物性質如表3所示。由表3可以看出,在反應壓力為15 MPa、反應溫度為380 ℃、體積空速為0.4 h-1的條件(條件1-5)下,一段加氫產物的硫質量分數為1.6 μg/g、氮質量分數為1.5 μg/g,滿足后續二段深度加氫精制反應進料中硫質量分數小于5 μg/g、氮質量分數小于2 μg/g的要求。其他條件下的產物硫、氮含量不能同時滿足二段深度加氫精制反應進料的要求。

表3 不同工藝條件下一段加氫產物的主要性質

2.1.2 反應溫度對一段加氫效果的影響加氫反應受反應溫度影響很大,適宜的反應溫度對加氫反應很重要。從反應動力學角度來看,升高溫度可以提高加氫反應速率;但從反應熱力學平衡來看,由于加氫反應(特別是芳烴加氫飽和反應)是放熱反應,如果溫度過高,反應又會受到熱力學平衡的限制,從而造成反應轉化率下降,并且反應溫度過高也易使催化劑因積炭而過快失活。

表3中的條件1-1、條件1-2和條件1-3為反應壓力為15 MPa、體積空速為0.7 h-1時,反應溫度分別為340,360,380 ℃條件下的一段加氫精制反應產物的性質。可以看出:隨著反應溫度升高,產物中的硫、氮含量逐漸降低;當反應溫度為360 ℃時,產物硫質量分數為4.6 μg/g,氮質量分數為127.6 μg/g;當反應溫度到380 ℃時,產物硫質量分數可降到1.8 μg/g,氮質量分數為56.4 μg/g。氮含量不是工業白油標準的要求指標,但在加氫過程中氮化物會和芳烴在催化劑活性位上發生競爭吸附,從而影響芳烴飽和效率,因此也要將氮化物脫除。隨著反應溫度升高,產品油中芳烴含量逐漸降低,這是因為在考察的溫度范圍內,升高溫度提高了芳烴飽和反應速率,對芳烴的轉化有利。當反應溫度為380 ℃時,一段加氫產物中的芳烴質量分數為46.0%,仍遠高于工業白油標準要求,所以還需對其進一步深度加氫精制才能生產合格工業白油。

2.1.3 體積空速對一段加氫效果的影響表3中的條件1-3、條件1-4和條件1-5為反應溫度為380 ℃、反應壓力為15 MPa時,體積空速分別為0.7,1.0,0.4 h-1條件下的一段加氫精制反應產物的性質。可以看出:隨著空速降低,產物中的硫、氮含量逐漸降低;當體積空速為1.0 h-1時,產物硫質量分數為2.9 μg/g,氮質量分數為94.6 μg/g,當體積空速分別降低到0.7 h-1和0.4 h-1時,加氫產物硫質量分數分別降低到1.8 μg/g和1.6 μg/g,氮質量分數分別降低到56.4 μg/g和1.5 μg/g,說明空速對加氫穩定油的脫氮效果影響較大;隨著空速的降低,產物中的芳烴含量逐漸降低,說明降低空速對芳烴飽和反應的影響顯著,但降低空速會使反應進料量減小,所以空速的選擇要綜合考慮原料性質、催化劑活性、產品要求等各方面的因素。

2.1.4 反應壓力對一段加氫效果的影響表3中的條件1-3、條件1-6和條件1-7為反應溫度為380 ℃、體積空速為0.7 h-1時,反應壓力分別為15,17,13 MPa條件下一段加氫精制反應產物的性質。可以看出,隨著反應壓力升高,系統氫分壓升高,產物中的硫、氮、芳烴含量均逐漸降低,但當反應壓力由15 MPa提高到17 MPa時,降低幅度都有所減小。這是由于反應壓力升高,催化劑表面上的反應物和氫的吸附量就會增加,加氫反應速率加快;但當壓力增大到一定程度時,再提高壓力,這種影響已不再明顯。

2.2 二段深度加氫精制

如前所述,二段深度加氫精制的主要目的是為了進一步飽和芳烴,達到芳烴含量可以調控的目的。然而,在加氫過程中,氮化物因其堿性的特征會通過N原子的sp2孤對電子或苯環的π鍵端點吸附或平行吸附在催化劑酸性位[10],如L酸和B酸位上,而芳烴飽和的加氫活性位分別與L酸(空位)和B酸位有關,導致原料中的硫化物、氮化物和芳烴會在催化劑的活性位上發生競爭吸附,從而抑制芳烴加氫飽和反應的發生,因此原料油中的硫和氮對芳烴飽和反應有很大影響。

此外,FMTA-2貴金屬催化劑對硫、氮的耐受性較差,因此二段加氫反應的進料油選用一段加氫精制在反應壓力為15 MPa、反應溫度為380 ℃、體積空速為0.4 h-1條件下的加氫產物,其中的硫、氮質量分數分別為1.6 μg/g和1.5 μg/g,芳烴質量分數為31.2%。由于二段加氫反應器和一段加氫反應器為串聯相連,故其反應壓力和進料量與一段加氫反應相同,因此,二段加氫精制時選用的反應壓力也為15 MPa,體積空速采用與一段進料量相同時對應的體積空速,為0.6 h-1。

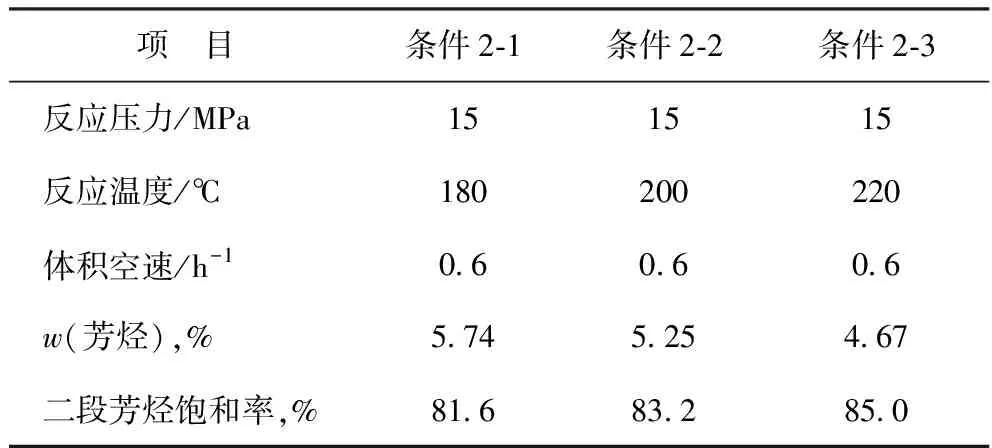

在反應壓力為15 MPa、體積空速為0.6 h-1的條件下,二段加氫反應溫度對芳烴飽和反應的影響如表4所示。由表4可以看出:隨著反應溫度的升高,產物中的芳烴含量逐漸降低,芳烴的飽和率逐漸增大;當反應溫度為220 ℃時,產物中的芳烴質量分數為4.67%,低于5%,滿足工業白油標準NB/SH/T 0006—2017對工業白油(Ⅰ)的芳烴含量的要求。此外,二段深度加氫所得產物的顏色基本變為無色。

表4 二段加氫反應溫度對芳烴飽和反應的影響

2.3 切割生產工業白油

將煤直接液化加氫穩定油經過兩段加氫處理后的產品油在實沸點蒸餾裝置上進行切割,得到餾程范圍分別為小于280 ℃、280~300 ℃、300~320 ℃、大于320 ℃的餾分油(分別記作餾分油1、餾分油2、餾分油3和餾分油4),并將上述餾分油與工業白油標準NB/SH/T 0006—2017規定的工業白油(Ⅰ)進行對比,結果見表6。在切割試驗過程中發現,當蒸餾溫度達到290 ℃時,油品中出現了析晶產物,判斷可能由加氫產品中的多環環烷烴和芳烴所致。

表6 加氫后餾分油性質與工業白油(Ⅰ)標準的對比

由表6可知:上述4個餾分段的閃點(開口)、傾點、銅片腐蝕、色度(賽波特)等指標均能夠滿足工業白油(Ⅰ)標準的要求;小于280 ℃餾分油的運動黏度(40 ℃)低于工業白油(Ⅰ)標準的要求;大于320 ℃餾分油有部分性質指標尚不符合標準,需要進一步加工。

3 結 論

(1)采用非貴金屬加氫精制催化劑RNC-2對煤直接液化加氫穩定油進行一段加氫精制后,油品中的大部分硫、氮得以脫除,芳烴得到部分飽和;反應溫度、反應壓力和空速對脫硫、脫氮及芳烴飽和反應有較大影響;在反應壓力為15 MPa、反應溫度為380 ℃、體積空速為0.4 h-1的反應條件下,一段加氫產物中的硫、氮質量分數分別降低到1.6 μg/g和1.5 μg/g,芳烴質量分數降低到31.2%。

(2)采用貴金屬加氫精制催化劑FMTA-2對一段加氫產物進行深度加氫精制,隨著反應溫度的升高,產物中的芳烴含量不斷降低,當反應壓力為15 MPa、反應溫度為220 ℃、體積空速為0.6 h-1時,產物中的芳烴質量分數為4.67%,滿足工業白油標準NB/SH/T 0006—2017對工業白油(Ⅰ)的芳烴含量的要求,加氫產物的顏色基本變為無色。

(3)經過兩段加氫精制后的產品油在實沸點蒸餾裝置上切割后,得到4個餾程范圍不同的窄餾分油,與現有工業白油標準對比,280~300 ℃、300~320 ℃餾分油的各項指標均能滿足5號、7號工業白油(Ⅰ)標準的要求。