蠕動式軟體管道機器人設計及測試

張 禹 王 寧 趙文川 陸登宇

(沈陽工業大學機械工程學院,遼寧 沈陽 110870)

管道機器人是一種可以搭載傳感器和相關作業工具,并自行在管道內部或外部移動以完成不同操作的機器人[1-2]。近年來,隨著仿生學和軟體技術的快速發展,利用硅膠材料的超彈性特征,采用軟體驅動器設計了以氣體驅動的蠕動式軟體管道機器人,根據其運動模式,該機器人主要可分為徑向膨脹型機器人和彎曲型機器人。Connolly等[3]采用纖維增強軟體執行器設計出一種分段蠕蟲狀軟體管道爬行機器人;Calderón等[4]以收縮驅動器和伸長驅動器制作了軟體管道機器人;Yamazaki等[5]研發了一種名為earthworm-type 25A的管道檢測機器人;隋立明等[6]設計了一種可在管道中運行的軟體爬行機器人;費燕瓊等[7]利用彎曲驅動器和摩擦片設計了一種氣壓驅動多氣囊軟體機器人。這些蠕動式軟體管道機器人大多存在對運行管道、管徑尺寸要求嚴格,運動模式單一等不足。

試驗擬采用六棱柱型驅動器和圓柱型驅動器設計一種具備兩種運動模式的蠕動式軟體管道機器人,利用有限元分析技術驗證其變形是否滿足機器人運動需求,并通過試驗測試軟體管道機器人在不同運動模式下的運動參數,旨在為后續軟體管道機器人的研究提供理論依據。

1 硅膠力學理論模型分析

軟體驅動器是以硅橡膠為材料,其力學性能通常用應變能密度函數表示和分析,用應力—應變關系表達超彈性材料的應變勢能[8-9]。其中常用到應變勢能模型有Mooney-Rivlin模型、Yeoh模型和Ogden模型。由于硅橡膠是一種具有超彈性、能大變形、體積幾乎不發生變化(即不可壓縮)的非線性材料,具有大變形特點及非線性力學性質。因此,采用Yeoh模型對軟體管道爬行機器人進行非線性力學分析[10]。

基于Yeoh模型,采用典型的二參數形式能量方程:

(1)

式中:

C1、C2——系數,C1=0.11,C2=0.02。

可得應力與彈性變形能的關系為:

(2)

化簡得應力與主伸長比的關系式為:

(3)

2 蠕動式軟體管道機器人設計

2.1 設計依據

借鑒蠕蟲的運動方式,結合徑向膨脹型軟體管道機器人和軸向彎曲型軟體管道機器人的運動特點,設計以六棱柱型驅動器和圓柱型驅動器為結構單元的蠕動式軟體管道機器人。通過對六棱柱型驅動器6個基礎矩形型腔分別通氣,使六棱柱型驅動器產生徑向膨脹變形或軸向彎曲變形,繼而改變六棱柱型驅動器與管道間的摩擦力。再對圓柱型驅動器通放氣使其產生母線方向的伸縮變形,并牽引與之前后端相連接的六棱柱型驅動器移動,對各驅動器周期性的充放氣可實現機器人在管道中的蠕動運動。針對不同管徑的管道,改變通氣方式,使六棱柱型驅動器發生不同的形變,機器人可具備兩種不同的管道運行方式。并且六棱柱型驅動器的各基礎型腔對稱分布,使機器人整體結構穩定,有助于加強機器人在管道中運動的穩定性。

2.2 結構設計

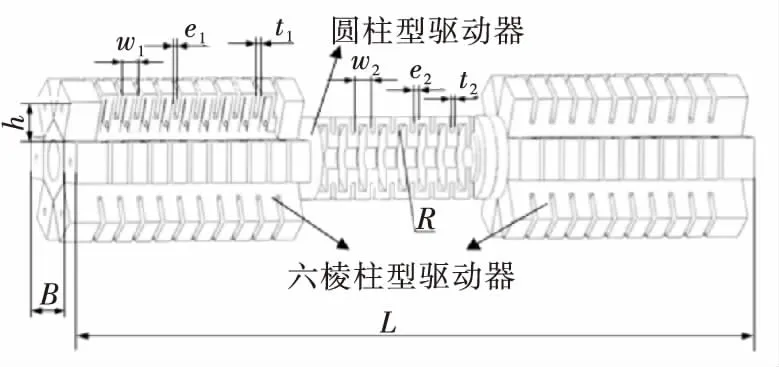

蠕動式軟體管道機器人結構模型見圖1,其結構由兩個六棱柱型驅動器和一個圓柱型驅動器串聯而成。

圖1 管道機器人三維模型圖

六棱柱型驅動器是由6個形狀、尺寸相同的矩形型腔和1個空心正六棱形硅膠柱組成,采用硅膠粘接技術將各部分粘連起來。矩形型腔是由若干個氣腔相連組成的褶皺形結構。圓柱型驅動器是采用兩個相同的半圓形型腔粘連而成的類波紋管型結構。六棱柱型驅動器的硅膠柱采用空心結構,既可減輕機器人本體質量,節約成本,減少前進過程中阻力,又可增強驅動器彎曲能力,加快機器人在管道中的運行速度。蠕動式軟體管道機器人的結構參數如表1所示。

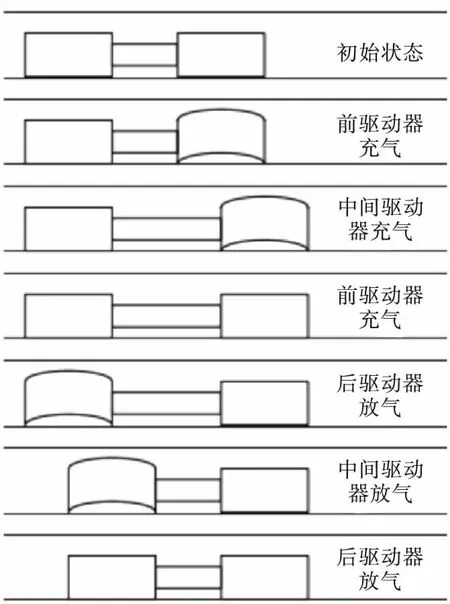

表1 結構參數表

2.3 運動模式分析

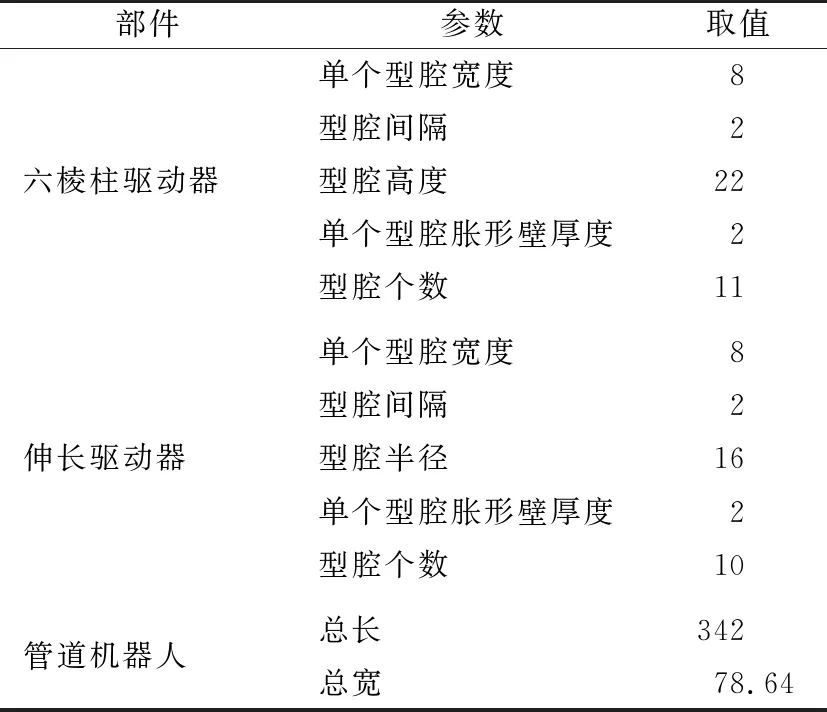

基于六棱柱型驅動器通氣后產生的兩種形變狀態,軟體管道機器人在管道中可具備兩種不同的運動模式,即徑向膨脹式運動和軸向彎曲式運動。管道中采用徑向膨脹式運動模式爬行的一個周期,機器人運行步態示意圖如圖2所示。通過中間圓柱型驅動器的充氣伸長推動前端前進,然后通過圓柱型驅動器的放氣收縮拖動后端前移。前后端六棱柱型驅動器對其6個基礎型腔充氣,使驅動器整體徑向膨脹擠壓管壁,改變其與管道間的摩擦力,使機器人前后產生摩擦力差,在管道中蠕動前行。采用此運動模式在管道中爬行時,機器人主要通過前后端驅動器膨脹擠壓管壁產生足夠的摩擦力以保持一端的固定。因此,管道的內徑尺寸不能大于六棱柱型驅動器的徑向膨脹尺寸。

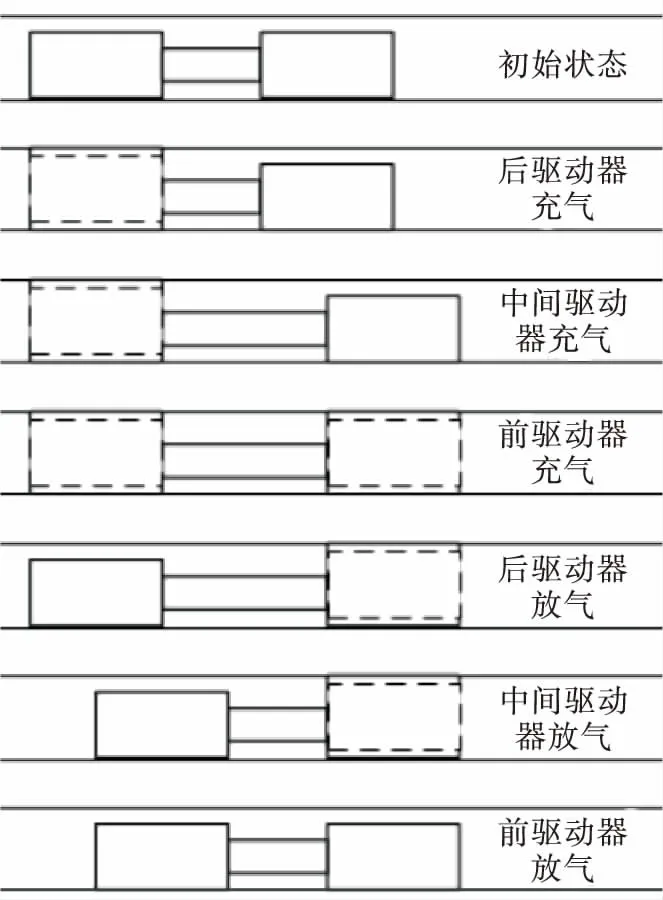

當管道的管徑大于六棱柱型驅動器的徑向膨脹尺寸時,機器人可采用軸向彎曲式運動模式,機器人一個周期爬行的步驟示意圖如圖3所示。此運動模式下,機器人爬行推動力仍靠中間圓柱型驅動器的伸縮提供,再分別對前后端六棱柱型驅動器頂部兩個相鄰基礎型腔充氣,使驅動器整體產生軸向彎曲變形,減小驅動器底部與管道的接觸面積,減小摩擦,實現機器人在管道中的蠕動運動。采用此運動模式在管道中爬行時,機器人前后端驅動器主要通過與管壁所接觸的部分產生摩擦力保持固定。因此,在管道爬行過程中,需保證前后端驅動器至少有一個不通氣。

機器人運動方向向右

3 仿真分析

3.1 六棱柱型驅動器

應用ANSYS Workbench仿真軟件對各氣動軟體驅動器進行結構穩態分析,通過改變輸入氣壓,使各氣動軟體驅動器獲得相應的形變云圖。其中,接觸類型是根據實際情況,對各驅動裝置接觸面采用綁定接觸,對各型腔膨脹壁采用摩擦接觸,摩擦系數為0.4。網格劃分是將數模分割成若干個規則的幾何體,再基于非線性六面體單元,通過掃掠而生成網格。位移約束是根據各驅動器在蠕動式軟體管道機器人中的實際運動需求進行設定的,在六棱柱型驅動器兩端的端面設定為全約束,在圓柱型驅動器其中一端的端面設定為全約束。

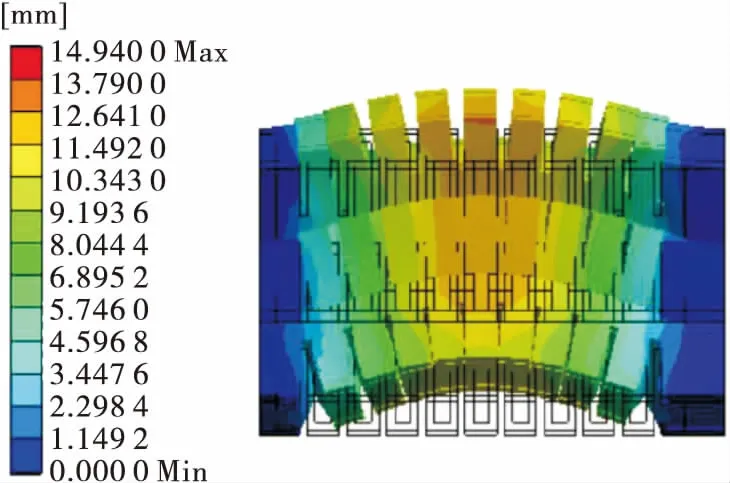

由于軟體管道爬行機器人具備兩種運動模式,則六棱柱型驅動器能產生兩種不同的變形狀態,故需對這兩種情況分別進行仿真分析。對機器人軸向彎曲式運動模式下的六棱柱型驅動器進行有限元分析時,使其兩相鄰矩形型腔充入相同壓力的氣體,驅動器產生軸向彎曲形變,如圖4所示。

機器人運動方向向右

由圖4可知,當驅動壓力為50 kPa時,驅動器與管壁接觸面積最小,六棱柱型驅動器的彎曲變形滿足機器人彎曲式運動模式的需求。仿真過程發現,隨著驅動壓力的增加,驅動器彎曲變形程度繼續增大,但其與管壁接觸面積基本不變,故將50 kPa定為機器人采用軸向彎曲式運動模式時六棱柱型驅動器的驅動氣壓。

圖4 六棱柱型驅動器彎曲變形仿真圖

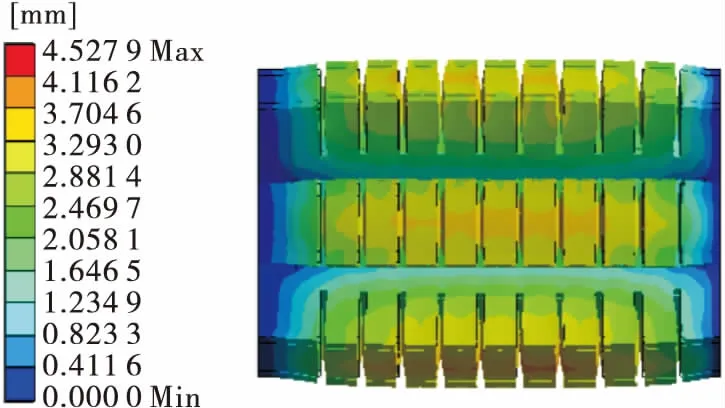

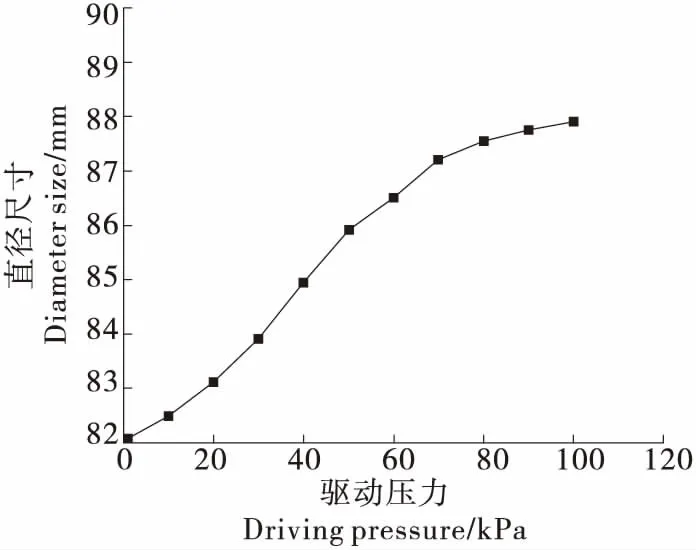

機器人徑向膨脹式運動模式下的六棱柱型驅動器進行有限元分析時,對其驅動器6個矩形型腔同時充入相同壓力的氣體,其膨脹變形如圖5所示。由圖5可知,六棱柱型驅動器的徑向膨脹變形能滿足機器人徑向膨脹式運動模式的需求。當驅動壓力為0~100 kPa時,每間隔10 kPa對六棱柱型驅動器施加一個壓力,得驅動壓力與變形尺寸的關系圖如圖6所示。由圖6可知,六棱柱型驅動器的徑向膨脹變形隨驅動氣壓的增加而增大。

圖5 六棱柱型驅動器膨脹變形仿真圖

圖6 驅動壓力與尺寸變形關系圖

3.2 圓柱型驅動器

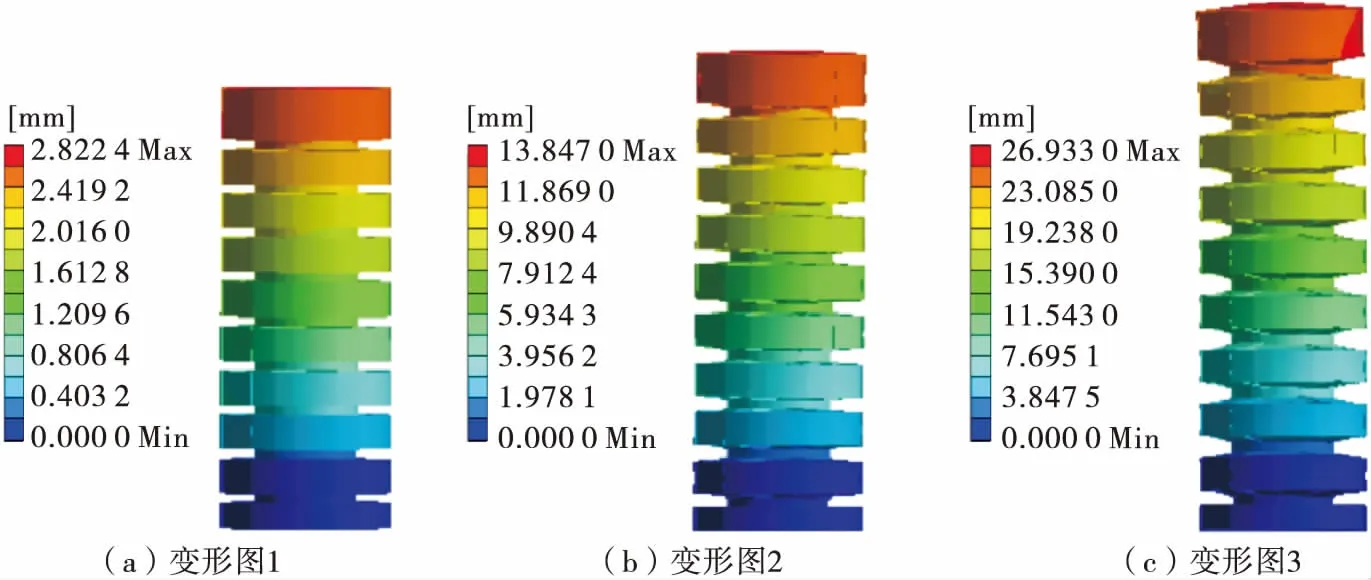

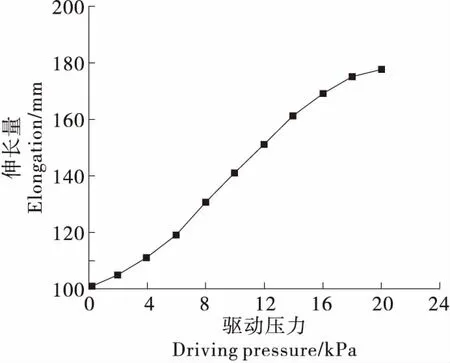

圓柱型驅動器進行有限元分析時,對其型腔內充入不同大小壓力的氣體,其形變如圖7所示。隨著通氣壓力的增大,圓柱型驅動器軸向形變增加,可以滿足蠕動式軟體管道機器人的伸縮運動要求。當驅動壓力為0~20 kPa 時,每間隔2 kPa對圓柱型驅動器施加一個壓力,得變形尺寸與驅動壓力關系圖如圖8所示。由圖8可知,圓柱型驅動器通氣變形可分為3個階段,坐標軸前段變化緩慢,中段開始極速提升,進入后段又開始減緩。

圖7 圓柱型驅動器軸向變形仿真圖

圖8 驅動壓力與伸長量關系圖

4 試驗與測試

4.1 控制系統

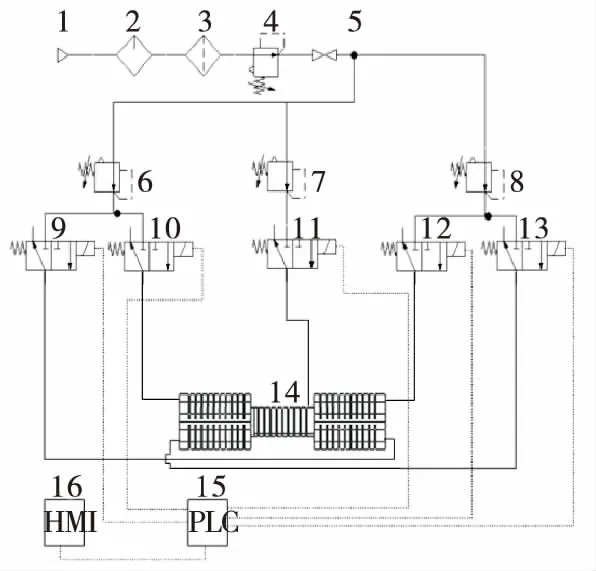

由圖9可知,該控制系統包括氣泵、減壓閥、電磁換向閥、PLC可編程控制器和HMI人機交換界面。整個系統中,氣泵提供驅動壓力,調壓閥調節整個回路中的壓力,HMI對PLC發送指令,PLC控制各電磁換向閥的通斷順序,從而實現蠕動式軟體管道機器人采用不同的運動模式在管道中運行。

4.2 軟體管道機器人運動試驗

根據六棱柱型驅動器和圓柱型驅動器的有限元分析及多次試驗結果,機器人在管道中采用徑向膨脹式運動時所運行管道內徑范圍為82~88 mm,試驗選用內徑為84 mm的透明管道作為試驗管道,根據管道內徑尺寸可將六棱柱型驅動器的驅動氣壓定為40 kPa,由于蠕動式管道機器人單次蠕動距離的大小是機器人的一個重要性能指標,故將圓柱型驅動器的驅動氣壓定為20 kPa,此時軸向形變達最大長度80 mm。圖10~13給出了軟件機器人運動試驗數據。

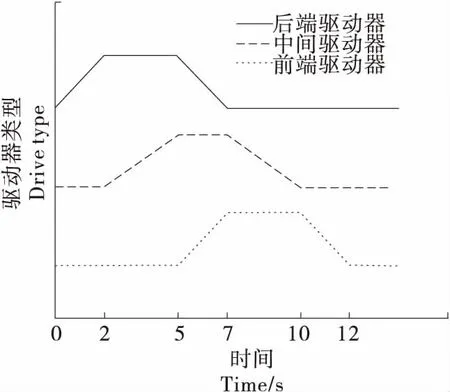

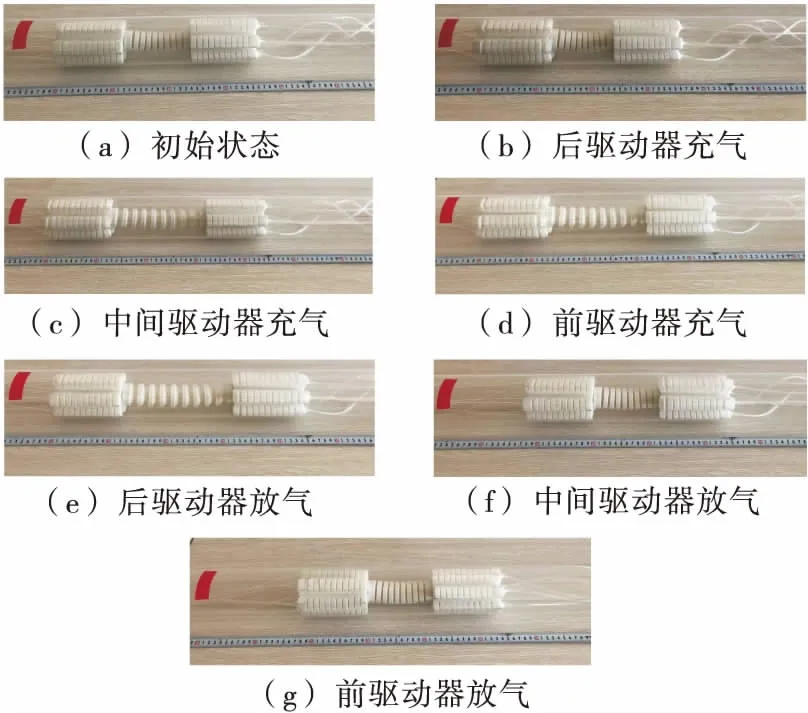

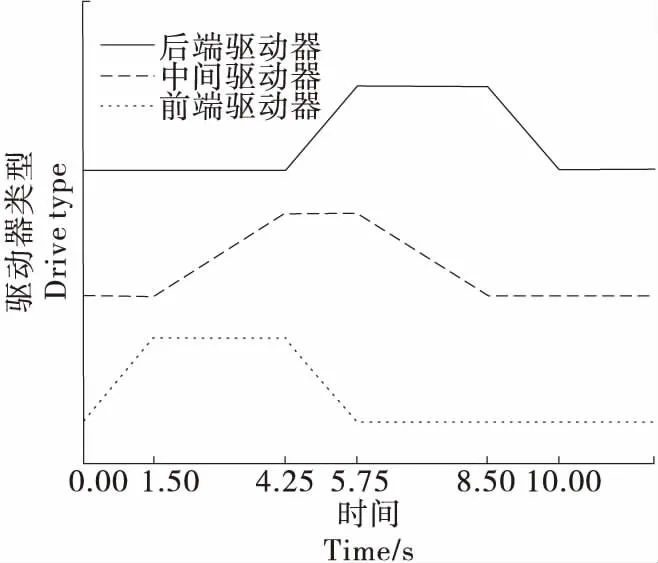

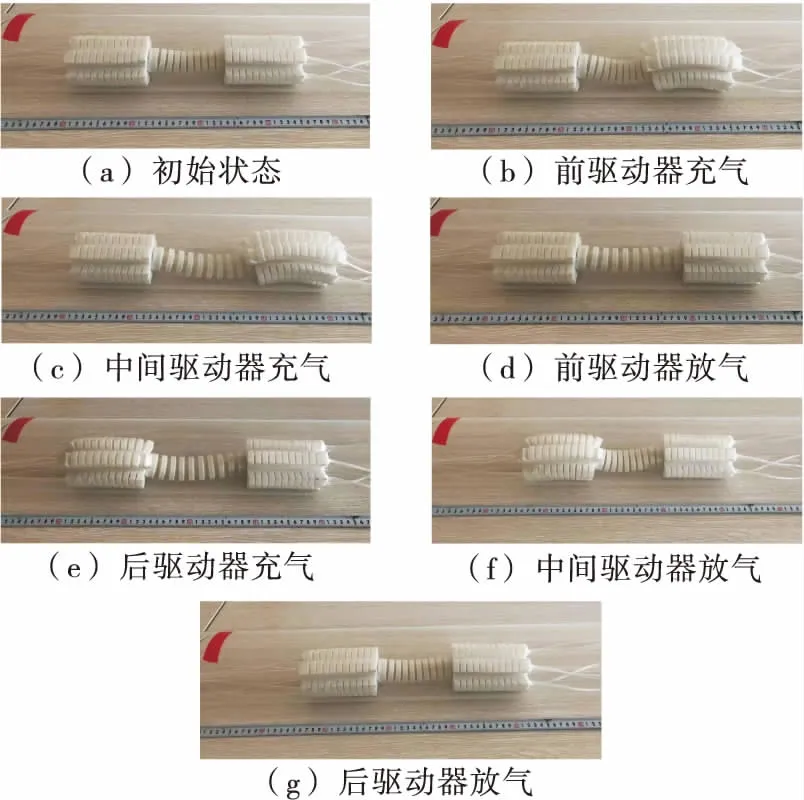

由圖10可知,機器人運行單周期時間為12 s。此運動模式下,軟體管道爬行機器人一個周期的運動過程如圖11所示,此時的移動距離為80 mm,平均運行速度為400 mm/min。

1. 氣泵 2. 油霧分離器 3. 過濾器 4、6~8. 減壓閥 5. 節流閥 9~13. 二位三通電磁換向閥 14. 蠕動式軟體管道機器人樣機 15. PLC 16. HMI 實線為氣路 虛線為電路

圖10 徑向膨脹式運動各驅動器充放氣時序圖

圖11 徑向膨脹式運動

機器人在管道中采用軸向彎曲式運動時,選用內徑為115 mm的透明管道,根據仿真結果將六棱柱型驅動器的驅動氣壓定為50 kPa,為了防止機器人在此模式運動時出現摩擦力不足,前后端驅動器反向移動的情況,經試驗測試將圓柱型驅動器的驅動氣壓定為14 kPa。

由圖12可知,機器人運行單周期時間為10 s。此運動模式下,機器人一個周期運動過程如圖13所示,此時的移動距離為60 mm,平均運行速度為360 mm/min。

圖12 軸向彎曲式運動各驅動器充放氣時序圖

圖13 軸向彎曲式運動

5 結論

設計制作了一種蠕動式氣動軟體管道機器人,并對其進行了運動模式分析,表明該機器人具有結構簡單,運動形式多樣的特點。仿真分析表明六棱柱型驅動器和圓柱型驅動器的變形滿足所設計管道機器人的運動需求;測試結果表明蠕動式軟體管道機器人能采用不同運動模式在不同管徑的管道中進行有效運動,并得出該軟體管道機器人不同運動模式下的運行速度。后續可從以下幾個方面進行改進:優化組成蠕動式軟體管道機器人的軟體驅動器,增強各氣動軟體驅動器的變形能力,加快機器人的運行速度;還可增強蠕動式軟體管道機器人的智能性,深入研究機器人的智能控制系統。