基于控制器局域網總線的車載軌道檢測系統(tǒng)設計研制

李 穎,王 昊,侯智雄,趙延峰,杜馨瑜,魏世斌,任盛偉

(中國鐵道科學研究院集團有限公司 基礎設施檢測研究所,北京100081)

車載軌道檢測系統(tǒng)能夠對鋼軌的幾何參數進行實時檢測、掌握其狀態(tài)變化,是鐵路基礎設施養(yǎng)護維修和保障列車運行安全的重要裝備。近年來,隨著我國大量建設高速度等級的鐵路線路,列車運行速度不斷提升,乘客對舒適性的要求進一步提高,因此對軌道幾何狀態(tài)的控制也提出了更高的要求,需要不斷研制更高精度、更可靠的軌道檢測系統(tǒng)[1-3]。

世界各國的軌道檢測設備隨著現代科技數字化技術的進步同步發(fā)展,主要體現在以下2 個方面:一是傳統(tǒng)軌道檢測系統(tǒng)的數字化改進;二是基于數字技術的全新設計。近年來,俄羅斯圣彼得堡電子技術大學開發(fā)的慣性技術測量系統(tǒng)(Inertial Tech?nology Measurement System,ITMS)以及瑞士的數字激光軌道檢測系統(tǒng)等都是直接采用基于數字技術的全新設計。

我國的軌道檢測系統(tǒng)經歷長期發(fā)展已經有6 代產品。其中,GJ-4 型軌道檢測系統(tǒng)采用伺服跟蹤式檢測技術,全部使用模擬信號傳感器,經過計算機采樣后再使用數字濾波技術,波形和超限判斷都通過計算機顯示和輸出[4]。GJ-5 型軌道檢測系統(tǒng)引進美國的激光攝像式檢測技術,采用8個模擬信號相機,加速度計和陀螺仍采用模擬信號傳感器,經過A/D 轉換后進入計算機中進行處理[5],該系統(tǒng)也只是在后端使用了數字化技術。2009年,研制出GJ-6 型軌道檢測系統(tǒng)并大量應用,該系統(tǒng)采用了激光攝像檢測技術,使用數字相機和數字圖像處理技術,但陀螺、加速度計和位移計仍然是模擬信號傳感器,經過A/D 轉換后進行數字化處理,是目前廣泛使用的軌道幾何參數檢測系統(tǒng)[6-7]。

本文設計和研制基于控制器局域網(CAN)總線的車載軌道檢測系統(tǒng),其全部使用數字信號傳感器通過CAN 總線組成信號傳輸網絡,而且與前幾代軌道檢測系統(tǒng)將慣性器件安裝在車體上不同,該系統(tǒng)將測量用的傳感器全部安裝到車下,將激光攝像組件和集成的慣性組件安裝在檢測梁上,分別用于測量檢測梁與軌道之間的位移和姿態(tài)。根據傳感器安裝位置與軌道之間的相對位置關系,建立新的數學計算模型,通過數字信號采集和處理方法,對軌道幾何參數進行合成計算,隨車實時在線檢測,為鐵路工務部門提供有效數據,指導軌道養(yǎng)護維修。

1 基本原理及組成

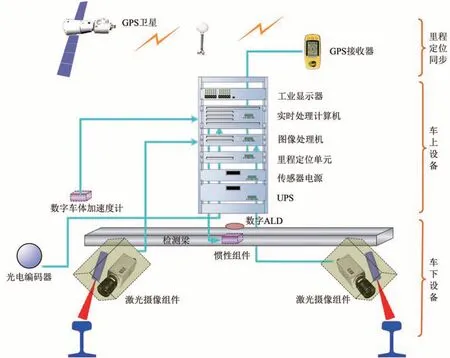

基于CAN 總線的車載軌道檢測系統(tǒng)結構如圖1所示,在車下轉向架上懸掛檢測梁,檢測梁左、右2 側安裝激光攝像組件,用于測量鋼軌左、右軌距點的橫向位移和左、右軌頂點的垂向位移。將測量用的分立式慣性傳感器集成為慣性組件,其內部由3 個軸向的陀螺和3 個軸向的加速度計組成,安裝在檢測梁中間,用于測量檢測梁的姿態(tài)。數字式地面標志傳感器ALD(簡稱數字ALD)安裝在檢測梁外部,用于探測道岔、橋梁等地面標識。車體上一側安裝數字加速度計,用于測量車體橫向和垂向加速度。車上計算機設備通過CAN 總線接收并處理傳感器信號,根據相應的軌道幾何參數數學模型,對信號進行濾波、補償等數據處理,最終獲得軌道幾何參數,同時系統(tǒng)還接受GPS 的信息進行里程修正。

圖1 基于CAN總線的車載軌道檢測系統(tǒng)結構示意圖

2 硬件設計

2.1 檢測梁

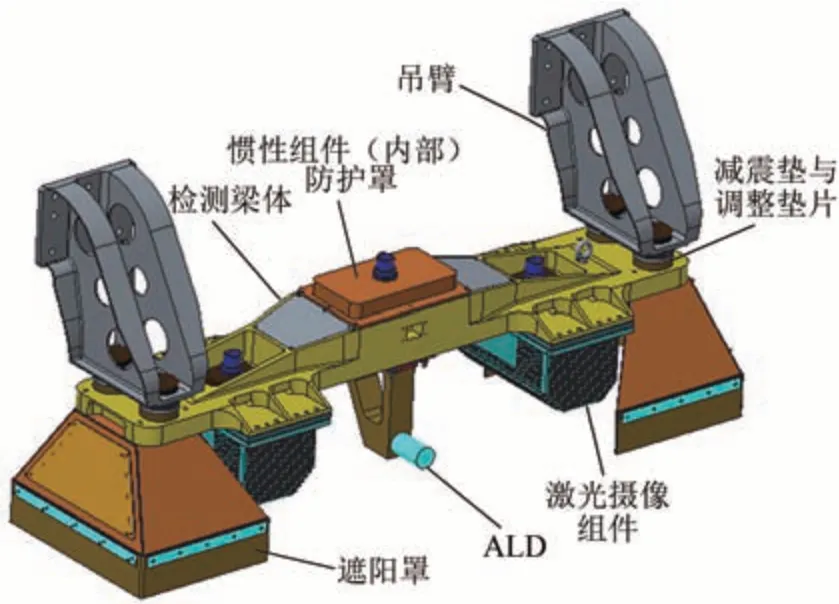

安裝在轉向架上的檢測梁結構示意圖如圖2所示。檢測梁主要由吊臂、梁體、激光攝像組件、慣性組件、慣性組件防護罩、遮陽罩、減震墊、調整墊片等組成。

檢測梁選取材質堅硬的材料,以保障與所有傳感器相互之間牢固安裝,檢測梁的重量經過嚴格控制,不影響轉向架的慣性特性。在安全方面,對檢測梁的平衡負重、結構壽命和強度進行了設計和檢驗。在減振裝置設計上,考慮安裝連接環(huán)節(jié)安全余量,在線路惡劣的環(huán)境下能夠保護傳感器和布置的線纜不松動或下落,當機械主體部分受到沖擊振動,能夠確保檢測梁運用安全。

圖2 安裝在轉向架上檢測梁結構示意圖

2.2 激光攝像組件

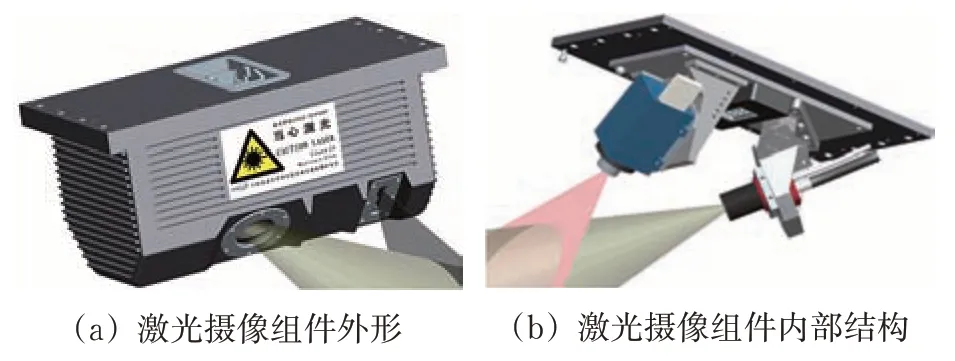

激光攝像組件內部安裝有激光器和高速相機,如圖3所示。激光器發(fā)出的光源在鋼軌表面形成能量較高的窄光帶,便于高速相機提取鋼軌的輪廓外形,激光器光源的光譜特性、強度和穩(wěn)定性都會對攝像機采集到的圖形質量產生影響。高速相機透過光學玻璃片獲取軌道圖像信息,相機的分辨率、幀頻速度、曝光時間等方面都需要滿足相應的指標,達到高速采集的要求。

圖3 激光攝像組件結構圖

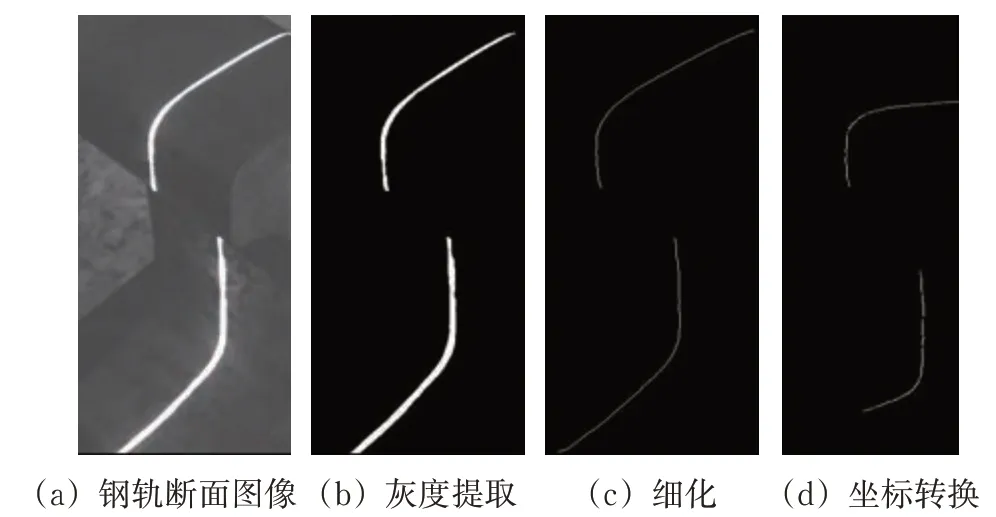

采集到的鋼軌斷面圖像經過灰度提取、細化、坐標轉換等一系列處理后得到鋼軌輪廓,提取軌距點和軌頂點得到在測量坐標系內鋼軌的橫向、垂向位移,2 者是測量軌道幾何參數的重要分量,鋼軌斷面圖像處理過程及效果如圖4所示[8-11]。

圖4 鋼軌斷面圖像處理過程及效果

2.3 慣性組件

基于CAN 總線的車載軌道檢測系統(tǒng)在結構設計中將所有的慣性傳感器集成為慣性組件,該組件內部含有3個軸向的閉環(huán)光纖陀螺(FOG)和石英撓性加速度計,克服了已有系統(tǒng)分立元件多、安裝方式復雜的缺點。

慣性組件由傳感器、A/D 轉換電路、信號處理和接口電路等組成,采用一定的減振措施安裝在檢測梁中間。慣性組件的信號處理和接口電路是以DSP 為中心的信號采集、計算、通訊于一體的綜合處理單元,如圖5所示,主要完成對各路光纖陀螺、加速度計等傳感器的數據進行采集和解算以及誤差補償等處理,將各個軸向的角速度和加速度信息發(fā)送給采集設備,電路信號處理中采用24位A/D轉換電路對傳感器輸出的模擬信號進行轉換。

圖5 慣性組件實物及信號處理電路示意圖

對慣性組件的電磁兼容進行設計時,從電磁干擾形成的機理入手,采取的措施包括:結構防磁設計、使用雙絞線傳輸脈沖信號、采用適當的濾波器、大電流和小電流信號之間避免共地、信號地與機殼地分開等。

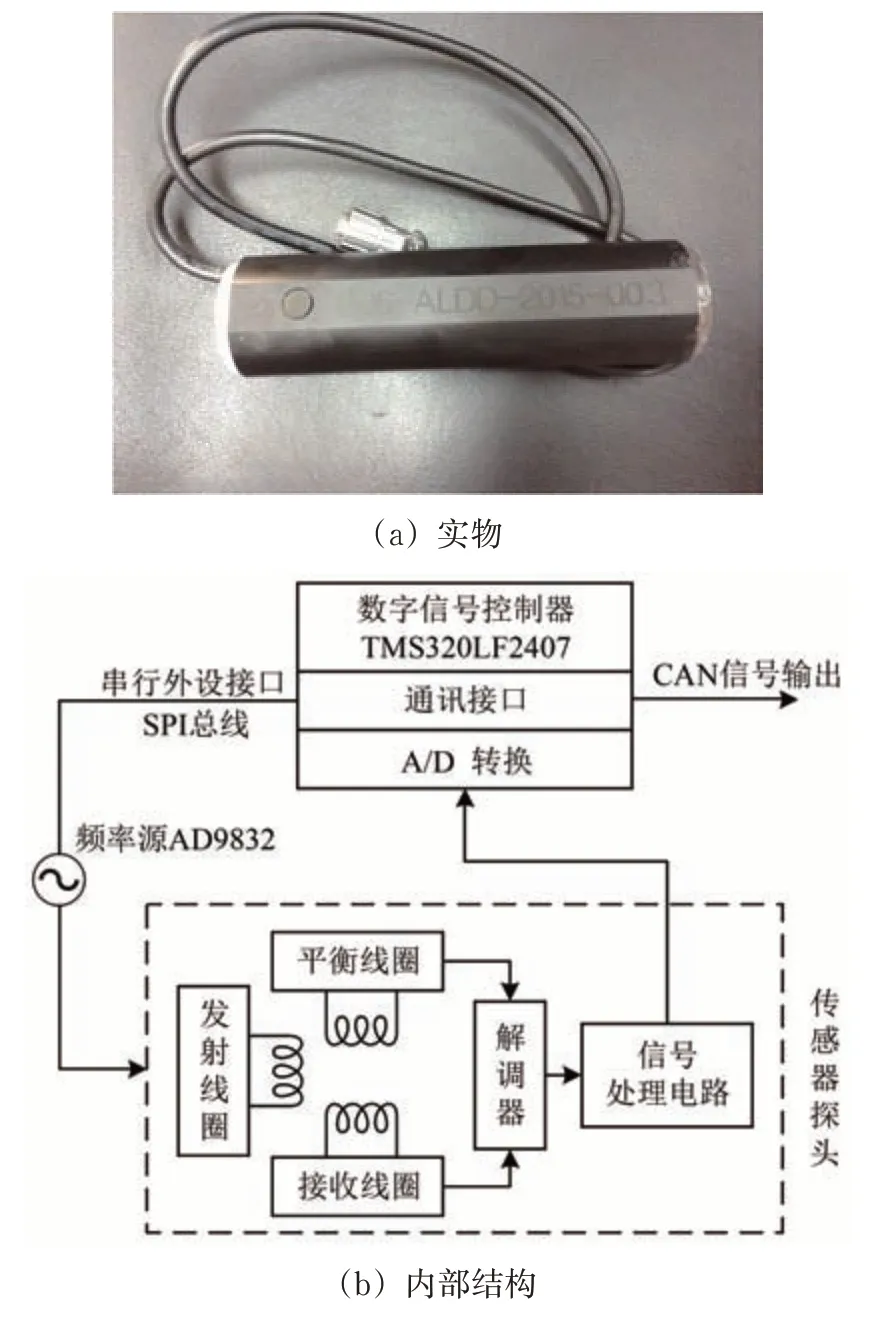

2.4 數字ALD

數字ALD 安裝在與車軸平行的檢測梁上,距軌枕面小于350 mm,可以檢測軌道上的道岔、橋梁、軌距拉桿等地面標志物,由探測線圈、信號處理電路、正弦波振蕩器等組成,數字ALD 實物及內部結構框圖如圖6所示。數字處理單元DSP作為信號處理和控制部件。探測線圈由平衡、發(fā)射和接收3 個線圈組成,構成2 個平衡差動式正弦波振蕩電路,可以用于檢測被測物線圈電感參數的變化。當傳感器檢測到軌道上的金屬部件后,產生電壓信號,經過數字化處理后的電壓信號輸出給軌道檢測系統(tǒng)采集設備。

圖6 數字式ALD實物及內部結構框圖

3 軟件設計

基于CAN 總線的車載軌道檢測系統(tǒng)的核心處理計算機采用QNX 實時操作系統(tǒng),軟件具備實時數據采集、信號處理、合成計算、超限判斷、數據傳輸等功能。

3.1 數字信號同步采集及傳輸

基于CAN 總線的車載軌道檢測系統(tǒng)將慣性組件、激光攝像組件、數字ALD、車體加速度計等按照CAN 總線協(xié)議組成1 個多級分布式系統(tǒng)用于數字信號傳輸,CAN 總線在傳輸距離,傳輸速率和抗電磁干擾能力上具有優(yōu)勢。采用QNX 實時操作系統(tǒng)作為主機進行信號采集和處理,執(zhí)行設備驅動控制,控制CAN 總線的控制/收發(fā)器,對CAN總線通信系統(tǒng)進行數據采集、緩存和傳輸,實現由傳感器組成的軌道檢測系統(tǒng)多節(jié)點數據傳輸的核心控制。

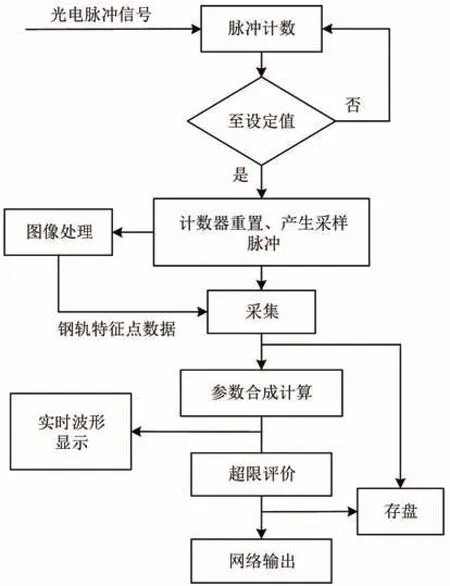

為了保證采集的傳感器數據是鋼軌斷面同一時刻的數據,采用脈沖計數器卡發(fā)送觸發(fā)脈沖中斷的方式來同步采集各個傳感器的數據。由于軌道檢測系統(tǒng)采用空間0.25 m 等距離采樣,因此,脈沖計數器卡讀取安裝在車輪上的光電編碼器輸出的脈沖數,當脈沖計數達到設定的比較脈沖時,由計數器卡發(fā)出指令產生硬件中斷,采集此刻各個傳感器發(fā)出的數據,保持信號同步采集,實時同步采集處理流程如圖7所示。

圖7 實時同步采集處理流程

3.2 軌道幾何參數數學計算模型

與GJ-6 型軌道檢測系統(tǒng)的結構不同,基于CAN 總線的車載軌道檢測系統(tǒng)的慣性組件和激光攝像組件全部安裝在檢測梁上,根據傳感器的安裝位置,利用檢測梁與軌道的姿態(tài)與位置關系重新建立數學計算模型合成得到軌道幾何參數。

3.2.1 軌距參數

利用激光攝像組件獲取左、右軌頂面下16 mm處軌距點相對轉向架的橫向位移即可得到軌距G為

式中:GL和GR分別為左、右軌距點的橫向位移;K為常數。

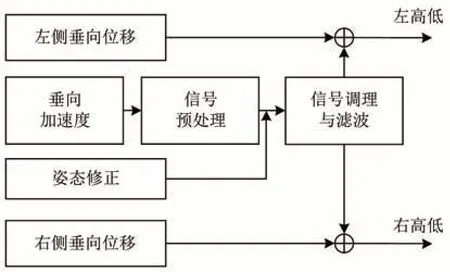

3.2.2 高低參數

高低參數的計算主要采用慣性組件內的垂向加速度計和激光攝像組件提供的垂向位移獲得,高低參數計算流程如圖8所示。垂向加速度計信號需要經過預處理濾波,消除噪聲和零點偏移,設計相應的濾波器得到所需波段的數據。同時要消除列車運行時各種姿態(tài)的運動對垂向加速度的干擾,比如側滾產生的加速度在垂向的分量、離心加速度在垂向的分量等,提取有效數據再與位移信號進行計算得到高低參數[12-13]。

圖8 高低參數計算流程

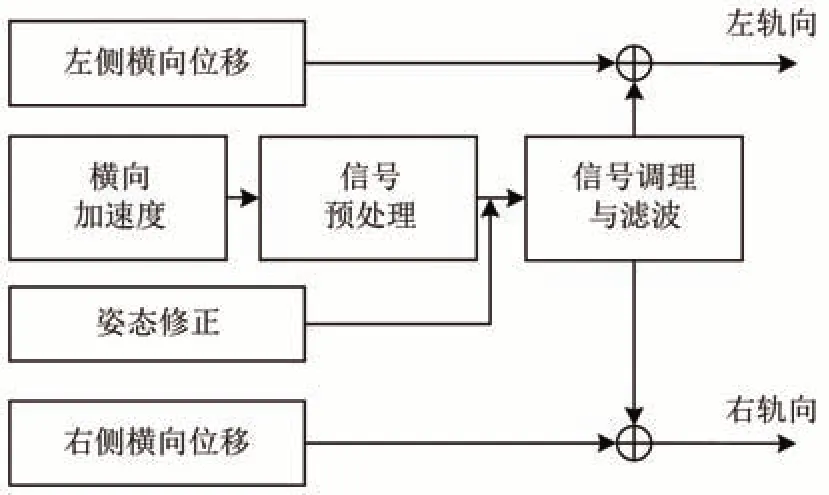

3.2.3 軌向參數

軌向參數的測量與高低參數類似,使用安裝于檢測梁中間位置慣性組件中的橫向加速度計,測量檢測梁的橫向位移;使用激光攝像組件測量左、右軌距點的橫向位移,2 者合成計算得到軌向參數,軌向參數計算流程如圖9所示。橫向加速度計輸出信號需要經過預濾波處理,經過計算機采樣后進行消偏和移變補償濾波處理,得到橫向加速度信號,由于其包含著重力加速度、離心加速度以及振動等影響,還必須對其進行姿態(tài)補償和濾除[14-15]。

圖9 軌向參數計算流程

3.2.4 水平(超高)參數

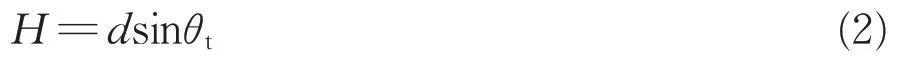

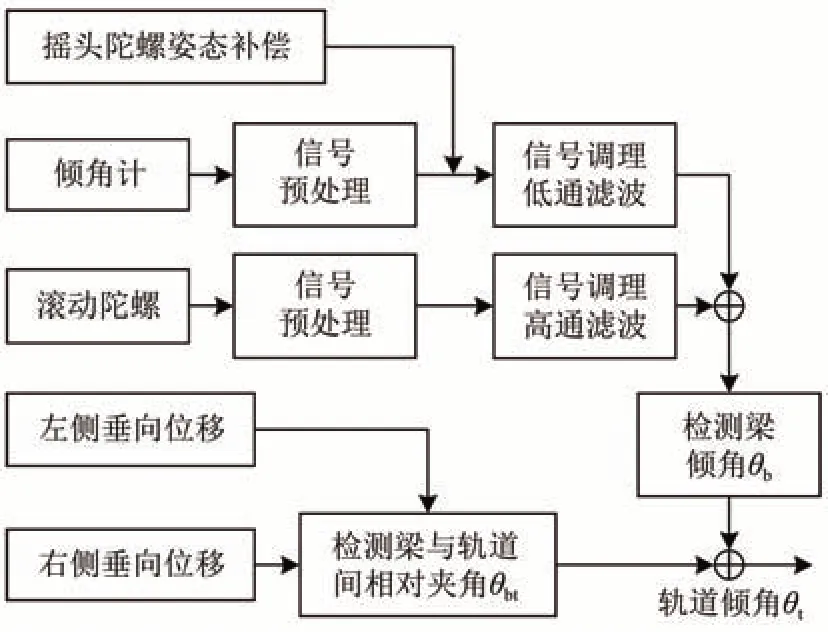

利用檢測梁上慣性組件提供的橫向加速度和滾動方向角速度得到檢測梁的傾角θb,將搖頭方向角速度作為傾角θb的補償量,由激光攝像組件提供的垂向位移測量檢測梁與軌道間的相對夾角θbt;再根據檢測梁傾角θb和檢測梁與軌道相對夾角θbt的代數和,即可計算出軌道傾角θt;通過左、右2軌面中心線之間的距離d=1 500 mm 和式(2)可計算出水平(超高)參數H,其計算流程如圖10所示。

圖10 水平(超高)參數計算流程

4 系統(tǒng)應用

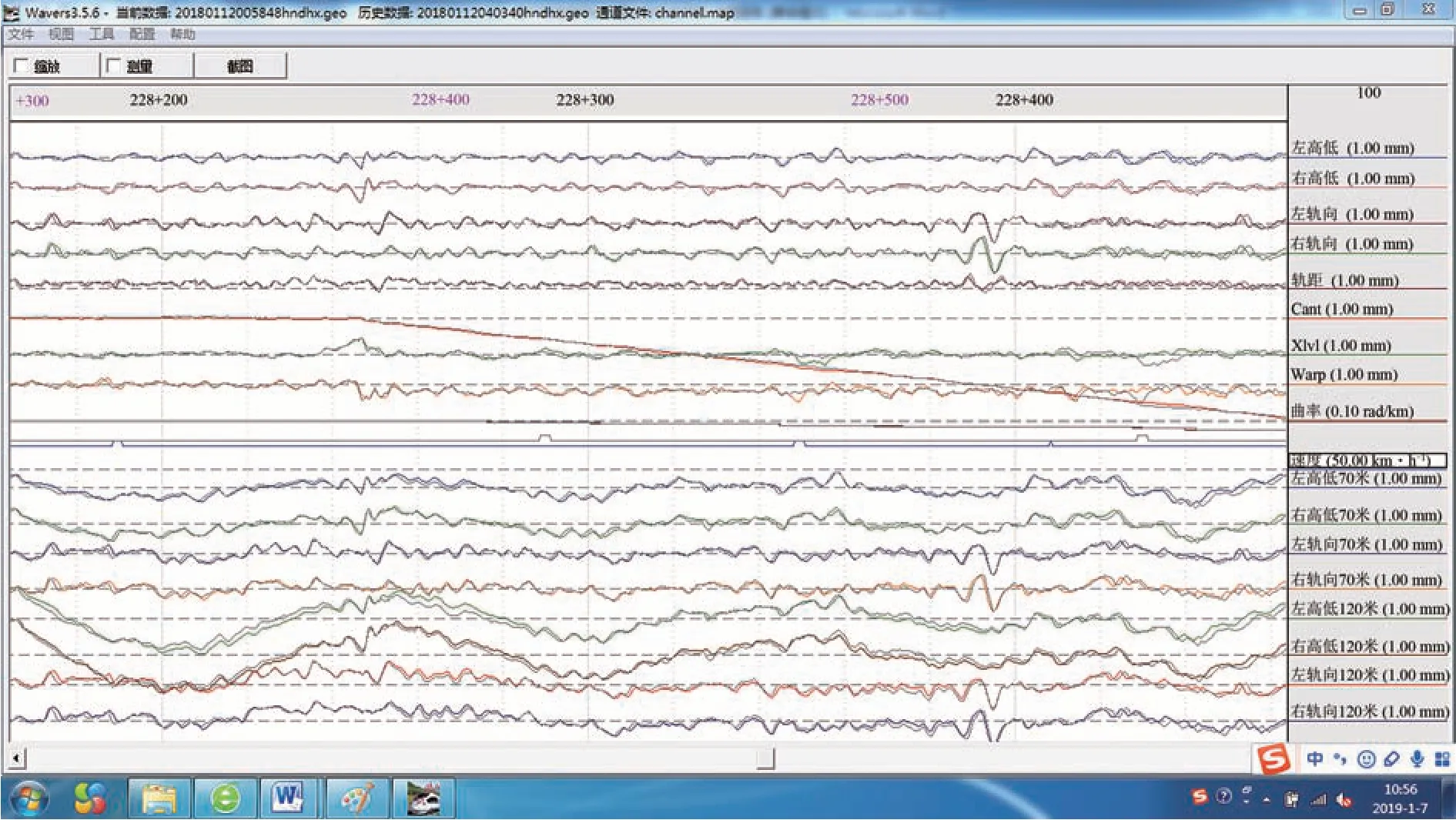

基于CAN 總線的車載軌道檢測系統(tǒng)經過實驗室測試、標定,且通過第三方對系統(tǒng)的準確性進行檢驗,同時對系統(tǒng)的外觀、絕緣、高低溫、交變濕熱、低溫存放、沖擊與振動、電磁兼容性等環(huán)境方面進行檢驗后,在某鐵路局某型號軌檢車上實車安裝(如圖11所示),并現場測試。測試時,隨車按照同速度、同方向或者不同速度、不同方向檢測某條線路,動態(tài)檢測檢驗指標主要是重復性和再現性,得到的重復性波形對比如圖12所示。從圖12中可以看出:軌距、高低、軌向、水平(超高)等各檢測參數波形重復性較好。

圖11 基于CAN總線的車載軌道檢測系統(tǒng)實車安裝

分別分析現場測試時系統(tǒng)對某條線檢測得到的軌距、高低、軌向、水平等參數數據,提取進行重復 性 或 再 現 性 對 比 的 2 個 數 據 列xi,yi(i=1,2,…n),計算2 個數列的差δi=|xiyi|,對其進行大小排序,取第95%個數據對應的數值為第95 個百分位數,該數值應滿足現行的軌道檢測系統(tǒng)重復性或再現性指標要求。根據試驗結果,基于CAN 總線的車載軌道檢測系統(tǒng)動態(tài)測試的重復性和再現性指標完全滿足現行標準,并且通過第三方測試,該系統(tǒng)的準確性也完全滿足現行標準,具體結果見表1。

圖12 重復性檢測波形對比

表1 檢測數據的重復性、再現性和準確性分析結果

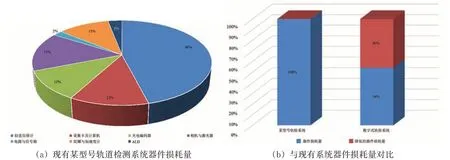

統(tǒng)計基于CAN 總線的車載軌道檢測系統(tǒng)與現在廣泛使用的某型號軌道檢測系統(tǒng)零備件損耗量對比如圖13所示。從圖13可以看出:某型號軌道檢測系統(tǒng)中僅拉弦位移計損耗量占比即為46%,而基于CAN 總線的車載軌道檢測系統(tǒng)無此器件,僅這一項即可降低46%的器件損耗量。另外,基于CAN 總線的車載軌道檢測系統(tǒng)采用集成的慣性組件,相比于分立的慣性器件損耗量必然減少。可見,該系統(tǒng)能夠克服現有系統(tǒng)故障頻繁、零備件消耗多等問題,且檢測可靠性較高。

圖13 基于CAN總線的車載軌道檢測系統(tǒng)與某型號軌道檢測系統(tǒng)器件損耗量對比

5 結 語

通過實際測試,基于CAN 總線的車載軌道檢測系統(tǒng)的檢測數據在準確性、重復性、再現性等技術指標上均達到相應的要求,其結構簡單,后期維護量小,可靠性大大提高,能夠克服現有系統(tǒng)故障點多、傳感器與電路板易損壞、線纜多、易受到電磁干擾等問題。為鐵路工務部門提供更加穩(wěn)定準確的軌道幾何參數檢測數據,還可以利用其結構優(yōu)勢,進一步拓展軌道檢測設備的安裝范圍,在鐵路、地鐵、輕軌的運營列車上安裝檢測設備,具有良好的應用發(fā)展前景和推廣價值。