高速鐵路載體樁復合地基施工技術研究

鄭衛東

(北京鐵研建設監理有限責任公司,北京 102600)

0 引言

近年來,在建筑、公路等工程領域,載體樁技術的應用越來越廣泛。載體樁通過擴大頭設置,可有效加強淺層承載層,單樁承載力較高,減小加固深度,降低成本。因此,在軟弱地基處理中,復合載體夯擴樁具有顯著優勢。高速鐵路路基對工后沉降具有極為嚴格的要求,且標準在建筑地基之上。為此,必須重視高速鐵路軟基處理方法的合理選擇。本文提出了采用載體樁復合地基處理高速鐵路路基,以期全面提升工程質量,解決路基不均勻沉降問題。

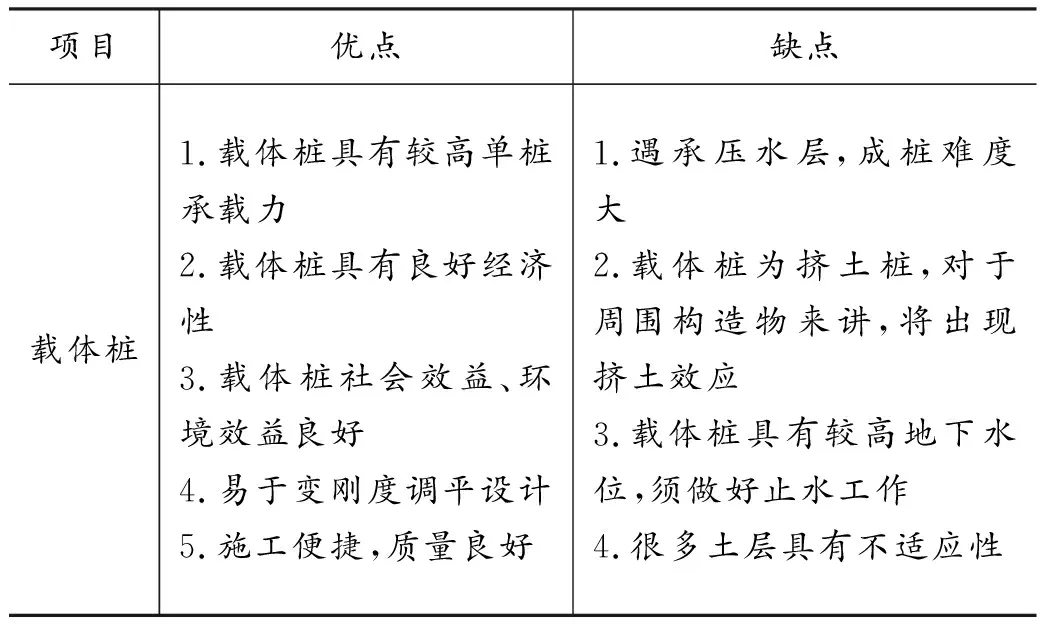

1 載體樁優缺點分析

基于夯擴樁的基礎上,復合載體夯擴樁應運而生。一般來講,混凝土材料是夯擴樁擴大頭的主要材料,而建筑垃圾是復合載體夯擴樁擴大頭的主要材料。相比混凝土材料,其樁端持力層無論是擠密效果、亦或是壓實效果均遠遠高于混凝土材料;同時,具有更高承載力,并能大幅降低成本。其優缺點如表1所示。

表1 載體樁優缺點

2 載體樁復合地基的加固機理

載體樁是復合載體夯擴樁的簡稱,干硬性混凝土、填充料、擠密土體等為復合載體的主要構成成分,施工過程中,主要采用細長錘夯擊,護筒跟進成孔,待滿足設計要求后,將細長錘拔出護筒底相應深度,并將填充料、混凝土等材料依次放入孔內,通過細長錘進行多次夯實,最終滿足設計規定,構成一個復合載體,之后再進行混凝土樁身施工。

載體樁不僅屬于混凝土樁身,還屬于復合載體,可利用側摩阻力將樁身部分荷載向樁側土體傳遞,同時,向樁端以下深層土體傳遞上部荷載。若樁間土體具有較低承載力,可通過樁基礎受力,利用承臺或承臺梁把上部荷載向混凝土樁身傳遞,并由此向樁周土體和復合載體傳遞,最終向載體下土體傳遞大部分荷載。圖1為載體樁示意圖。

圖1 載體樁示意圖

3 工程概況

某高速鐵路工程經地質勘查結果顯示,自上而下土層情況如下。

1)填土,灰褐色,潮濕,中密,主要為磚灰渣,0~2 m深,110 MPa為本土層承載力標準值。

2)黏土,淺灰色,呈硬塑狀,2~6 m深,110 MPa為本土層承載力標準值。

3)細砂,褐黃色,呈飽和狀,密實,主要為石英、長石材料,6~9 m厚,210 MPa為本土層承載力標準值。

4)粉質黏土,黃褐色,呈硬塑狀,9~15 m厚,140 MPa為本土層承載力標準值。

5)黏土,褐黃色,呈硬塑狀,15~20 m厚,180 MPa為本土層承載力標準值。

6)粉質黏土,黃褐色,呈軟塑樁,厚20 m以上,200 MPa為本土層承載力標準值。

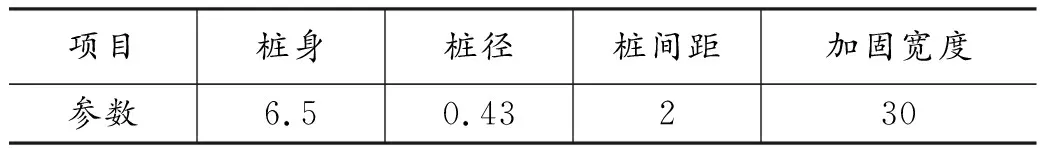

根據載體樁特點可知,在粉土、砂土、硬塑狀態的黏性土等土層中載體樁具有良好的適應性,由土層情況表明,粉質黏土和黏土層等松軟土多位于“樁頂—樁頂以下6 m”位置,其中還存有一層細砂層。經分析,決定在6~9 m深密實砂層布設載體樁擴大頭端,樁的具體情況如表2所示。

表2 載體樁的具體情況 單位:m

4 載體樁復合地基施工技術要點

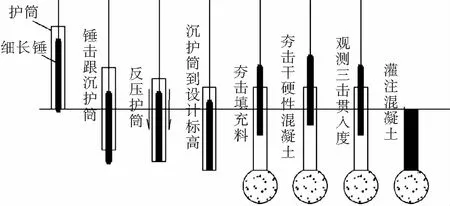

在高速鐵路工程中,載體樁復合地基施工法應用時間較短,為保證施工質量,必須規范施工工序(見圖2),掌握施工技術要點,提高施工水平。

圖2 載體樁施工流程

4.1 “跳打”施工

載體樁施工時很大可能會影響相近樁的質量,因此,可選擇“跳打”施工法。作為一種性能良好的擠密灌注樁,載體樁在打樁過程中,應嚴格按照“中間—兩側、深—淺”的順序進行施工。一般情況下,混凝土為流態狀時,當天打樁將被影響次數為2次左右(最多);當混凝土為初凝狀態時,隔天打樁將被影響次數為1次左右(最多)。或在特殊條件下,填料壓實后,若未及時提出套管,在相鄰樁填料施工結束后,再將混凝土灌入處理。

4.2 錘擊跟管施工

保持一定距離通過細長錘夯擊地面,次數為3~5次,保證護筒與樁位對應,隨后增加錘距進行夯擊成孔。按照“錘前、筒后”原則,護筒緊跟細長錘后進行施工,一般來講,可在0.3~0.8 m控制錘出護筒的長度,若軟土含水率較大,那么兩者之間應取0.3 m。施工過程中,可同時進行錘擊、反壓護筒施工,在即將到達樁底標高時,應合理確定錘距,保證護筒和設計標高相符。

成孔時,若遇到障礙物,如硬夾層、大塊石等,須及時清理,若無法清理,須及時上報相關單位,變更樁位。

4.3 重錘填料

成孔達到設計要求后,需提升重錘,高度在投料口以上,將適量填充料投入投料口內即可。須根據施工土體的含水量情況,合理確定填充料的使用量及具體材料類型。一般情況下,多采用較強吸水性的材料,如碎磚等用于高含水量土體,其目的是為了快速將土體水分吸收掉,達到土體固結的效果。填充過程中,應按照“前多后少”原則控制填充量。在此階段,落距要盡可能小一些,避免影響或破壞土體結構。

根據本工程實際情況,錘的落距可控制在6 m左右,采用碎石填充料(粒徑為2~5 cm),填充量為0.15~0.20 m3/次,錘出護筒底的深度可控制在0.3 m左右。在施工過程中,發現有地下水從樁底滲出,針對這種情況,須向樁底處投擲水泥等材料用于防護,待滲水問題處理后,再繼續填充碎石,并夯實。

4.4 三擊貫入度測定

待完成上述工序,可采用柱錘進行三擊貫入度測定,錘擊次數為3次。在載體樁質量檢測中三擊貫入度是最重要的測定方法,檢測時,可按照遞減的原則進行錘擊,若復合載體不符合要求,須繼續夯擊,直至滿足設計規定。檢測結果為8~9 cm,可滿足小于等于10 cm的設計規定。

4.5 填干硬性混凝土

在施工過程中往往會出現斷樁或縮頸等問題,為進一步增強樁身承載力,提高成樁質量,須將適量干硬性混凝土填筑其內,此類干硬性混凝土坍落度較低,兩者體積比為干硬性混凝土:填充料=3:10,保證與樁身混凝土配合比相同。夯擊到護筒底部,錘出護筒長度應大于5 m,保證所有干硬性混凝土從護筒內擊出。施工中,單樁干硬性混凝土填筑量為0.2 m3/次,隨后錘擊,填入次數為3次,0.6 m3為單樁干硬性混凝土總體填入量。

4.6 樁身灌注

在樁身灌注中,若混凝土具有較差和易性,在拔管過程中勢必會增大摩擦力,即便是拔出混凝土后,仍無法及時擴散,一旦出現這種問題,很容易產生斷樁、縮頸現象,基于此,應加大混凝土質量控制。

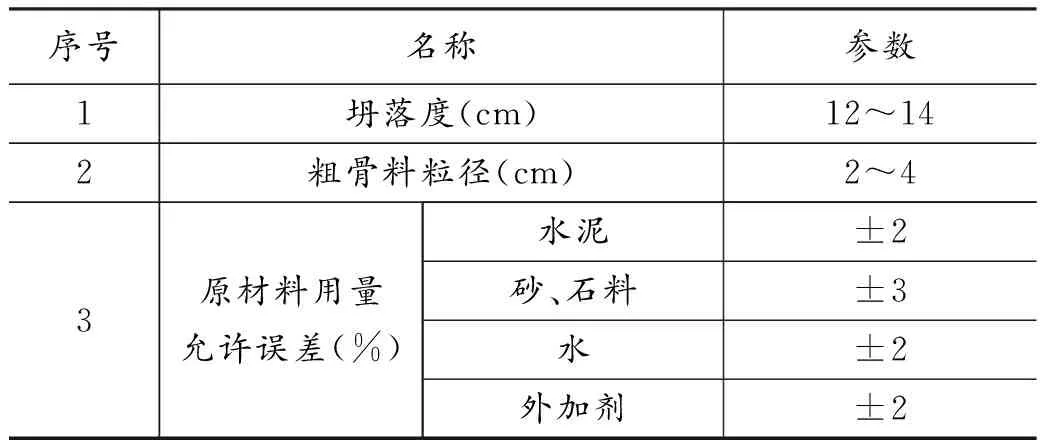

經試樁試驗,可確定載體樁混凝土坍落度等參數,如表3所示,保證各項參數滿足設計要求。

表3 載體樁主要參數

在整個施工過程中,很可能會出現拔管速度太快、管內混凝土不足等現象,這種情況下,很難保證混凝土完全落至底部,為避免因填充不足而發生縮頸等問題,須合理控制拔管速度。根據現行標準規范要求,樁身灌注充盈系數須控制在1.0以上,當樁頂超灌超過0.5 m時,需在每分鐘0.8~1.0 m控制拔管速度。若已發生縮頸問題,則應及時采取措施補救,如復打法等,保證灌注施工質量。

5 結語

高速鐵路基礎被破壞或產生變形現象,維修難度較大,且需投入大量財力、人力,針對高速鐵路沿線松軟土區域,必須根據規范要求合理選擇地基處理方式。常見軟基處理方式包括:預應力管樁、CFG樁復合地基等。基于載體樁復合地基的應用優勢,本文結合工程現狀,提出了采用載體復合地基處理高速鐵路路基的施工方案,希望能夠有效控制路基沉降,延長工程使用壽命。