某種復合材料輕量化機載設備支架的研制

季陳 姬婉婷

摘 要:本文根據某種復合材料機載設備的技術要求,圍繞其輕量化及結構指標以及其它的使用要求,給出了一種用于某種復合材料輕量化機載設備支架的研制方案。

關鍵詞:復合材料機載設備;總體結構設計;強度設計;輕量化

在當前節能減排的大背景下,輕量化是承載構件的發展趨勢之一,特別是在對結構質量敏感的航空航天、軌道交通車體框架等領域中。碳纖維復合材料機載設備既有箱形截面慣性矩大、抗扭性能好的特點,又能發揮復合材料輕質高強、可設計性強的優勢。

本項目主要根據復合材料材質,重量輕、比強度高、荷重比高、耐腐蝕、耐鹽霧、環境適應性強、耐沖擊和高性價比等特點,給出了一種用于某種復合材料輕量化機載設備支架的研制方案。

1 復合材料輕量化機載設備支架總體結構設計

復合材料輕量化機載設備支架外形尺寸為670×570×403mm,由支架外殼、支架蓋及密封條三部分組成。

機載設備支架外殼和支架蓋均為2mm的殼體結構,整體重量約3.25kg,十分輕便,所有零件所用碳纖維復合材料模壓成型。初步設計成型的機載設備支架外殼復雜的整體結構,給模具設計制造和產品制造帶來很大困難,也使生產成本大幅度提高,因此需要對支架外殼結構優化處理

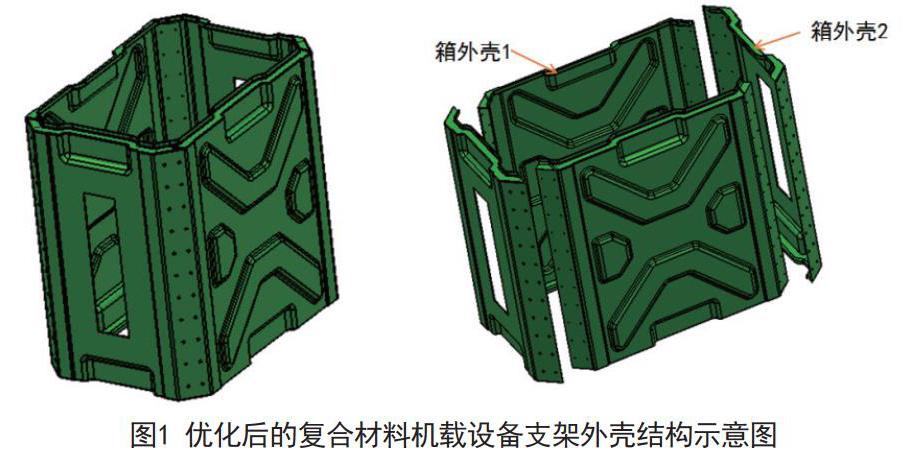

在保證外形尺寸的前提下,將整體式的箱外殼拆成均厚,厚度仍為2mm的支架外殼1和支架外殼2兩個部分,結構如下圖1所示。

同時對于支架外殼1與支架外殼2之間采用膠鉚連接,既能滿足力學性能要求,又保證了外觀質量。

優化設計后的復合材料輕量化機載設備支架在外形上為對稱結構,要求設備支架內表面光滑平整。同時要求支架蓋與支架外殼之間配合準確,裝配階差不大于0.2mm;支架外殼1與支架外殼2之間配合準確,外形公差滿足±0.2mm。

1.1 機載設備支架材料及相關要求

復合材料記載設備支架蓋、支架外殼1和支架外殼2采用高溫環氧樹脂碳纖維預浸料7901-33%-12KT700-U-200gsm和7901-40%-3KT300-T-200gsm,其中7901-40%-3KT300-T-200gsm 鋪貼在產品內外表面。

1.2 機載設備支架模具設計及相關要求

為達到產品質量和工藝成型要求,機載設備支架外殼模具和支架蓋模具具有以下特征:1)閉模結構,保證產品尺寸;2)模具型面精加工處理,保證產品表面精度;3)碳鋼材質,滿足中溫成型要求。

機載設備支架外殼1模具(詳見圖2)外形尺寸為672×668×132mm,模具重量為420kg(其中上模166kg,下模249kg),材質為45#鋼;箱外殼2模具外形尺寸為668×503×132mm,模具重量為330kg(其中上模115kg,下模200kg),材質為45#鋼。箱蓋模具外形尺寸為664×483×135mm,模具重量為260kg。

對于設備支架蓋、支架外殼1和支架外殼2模具工作面上均有相關位置刻度線,用于產品外形修剪定位。所有模具按照工作狀態,在模壓機內于固化溫度下進行試驗,真空度符合要求。

1.3 機載設備支架的固化要求

安放熱電偶:在模具上安放1個熱電偶監控固化周期。設定固化程序:以≤3℃/min的升溫速率從室溫→80℃,并在(80±5)℃下保溫30min;以≤3℃/min的升溫速率從80℃→130℃,并在(130±5)℃下保溫180min;以≤3℃/min的降溫速率從130℃→50℃;手動預壓,預壓過程合模縫隙控制在5-7mm。預壓結束10Mpa保壓,補壓壓力設置為8Mpa,詳見圖3固化溫度圖。最后移除產品上、下模,按照切割線進行修剪,對產品進行外形尺寸、外觀質量和內部質量檢測。

2 結束語

通過模擬可得,該復合材料輕量化機載設備支架相對于原金屬機箱減重70%,比PP塑料箱減重50%,結構強度高,吸震性能好,隔音減噪,外觀設計性強。可應用于通信設備、軍事、戶外和衛星車載等行業。該項目研制是我司在輕量化設計方面進行的一個科研項目,通過該項目的研制對我司在輕量化技術方面進行一定的技術積累,同時可以通過該項目研制的產品對外進行輕量化業務拓展,獲得航空機載設備、軌道交通等輕量化產品的生產機會,具有戰略性意義。

參考文獻

[1]《碳纖維復合材料輕量化技術》編委會.碳纖維復合材料輕量化技術[M].科學出版社,2015.

[2]錢伯章.破解國產碳纖維復合材料困局[J].合成纖維,2017(9).

[3]宋燕利,楊龍,郭巍,華林.面向汽車輕量化應用的碳纖維復合材料關鍵技術[J].材料導報,2016(17).

作者簡介

季陳(1995-),男,本科,主要從事復合材料項目拓展工作。