水泥預熱器混凝土框剪結構工程設計與施工研究

孫小永,遲大亮,陶瑛,李明,王暉

1 前言

當前水泥業主對水泥項目結構工程的要求日趨多元化,如某水泥項目應業主要求,預熱器采用傳統混凝土結構設計方案,而當前水泥行業中普遍采用的是鋼結構設計方案。鋼結構設計方案較之混凝土結構設計方案更易于施工組織與設備安裝,且項目建設期短。因此,如何在滿足業主要求的前提下,創新設計理念,優化施工方案,提升項目效益是我們當前應重點研究的問題。

結構施工設計方案的選擇對水泥EPC項目的整體建設周期有很大影響,應從設計方案源頭著手,對設計理念進行創新,以先進的施工工藝引導設計,通過設計推動施工工法創新,從而實現設計與施工的有機結合,提升項目整體效益。

2 設計理念的創新

在水泥工程項目中,預熱器整體建筑高度一般在100~120m,受工藝影響樓層層高一般在10~15m之間,個別跨度較大。我們決定從以下三個方面對傳統設計進行創新。

2.1 施工引導設計

2.1.1 當前高層建筑施工工法分析

在設計方案研討及確定前,應結合當前成熟、先進的施工工藝,對結構設計選型進行分析、論證,從設計源頭進行控制,使結構易于施工,利于將藍圖轉變為實體。

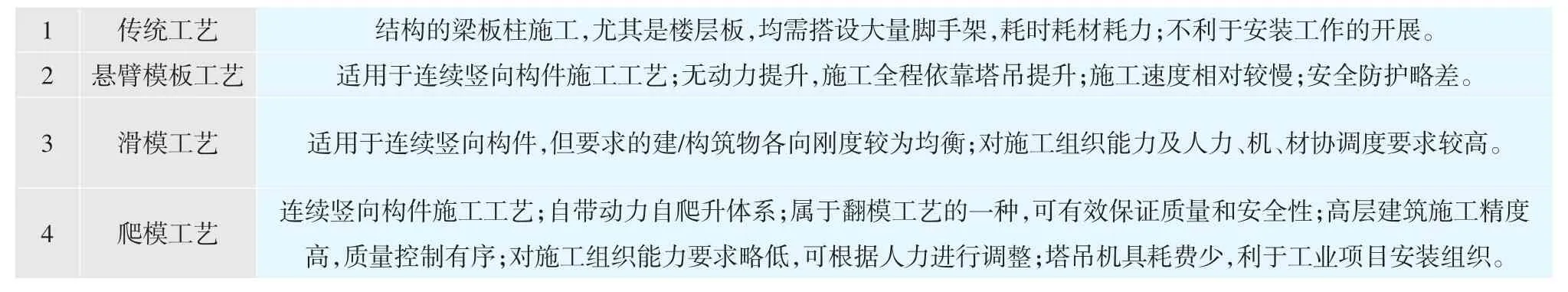

高層建筑常用施工工法見表1。通過對表1中高層建筑對應施工工法的分析及篩選,第3、4項滑模及爬模工藝較適用于預熱器結構的施工。

2.1.2 預熱器結構的設計

在預熱器結構初設階段應使其結構滿足滑模及爬模工藝施工工法的施工需求。

表1 高層建筑常用施工工法

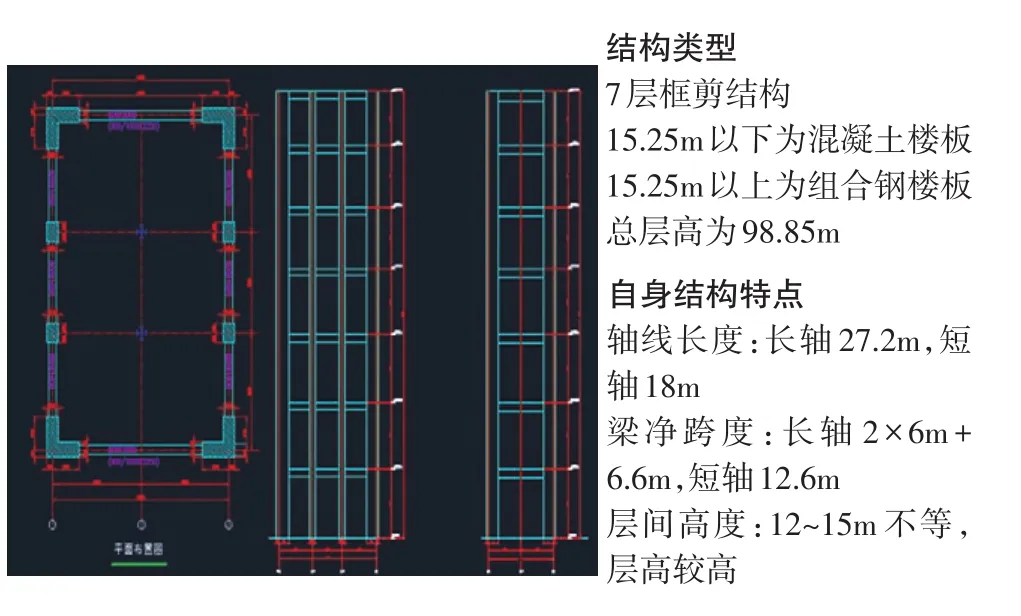

(1)結構初設階段

結合預熱器工藝布置要求,15.25m以下作為空壓機站及電氣室使用,樓板仍采用混凝土樓板;15.25m以上樓層內部樓板采用組合樓板,以滿足爬模/滑模施工工藝要求。

建筑物外墻采用框剪結構,使其更適合滑模/爬模施工工藝要求。

由工藝人員審核布置方案,最終確定預熱器結構初設方案,初設詳細參數見圖1。

圖1 結構初設詳細參數

(2)詳細設計階段

在初設的基礎上,收集各類資料,開展結構建模的詳細設計工作。

2.2 設計推動施工工法創新

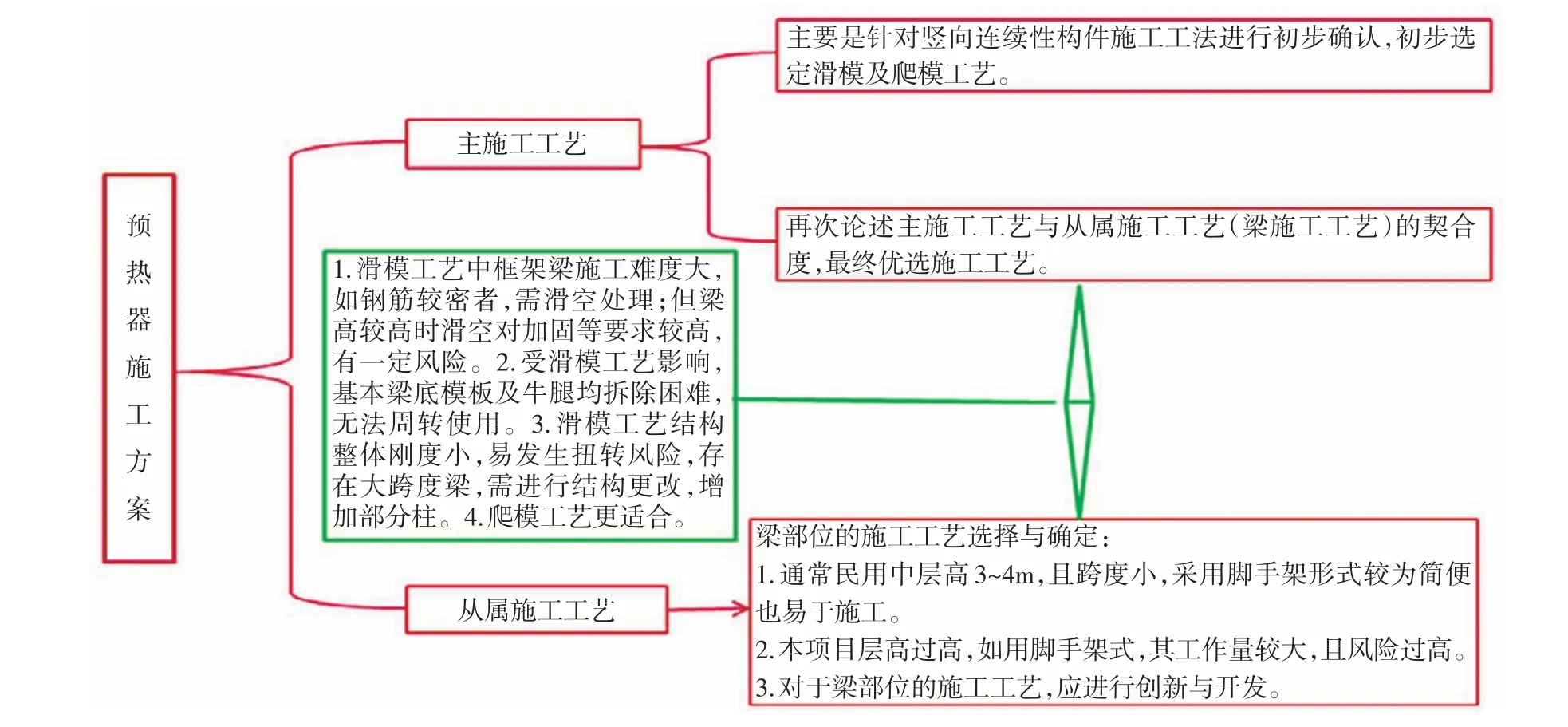

完成結構初設方案并不代表設計方案及施工方案已完全確認并定型,需對初設方案進行詳細的再論證工作,并結合再論證結論修正設計及施工方案,必要時需對工法進行變革。

在本項目中,經2.1部分論述,在結構初設時已使豎向剪力墻、柱滿足滑模、爬模施工工藝要求,但部分梁、板等水平構件仍需設定施工方案。本項目施工由滑模、爬模構成的主施工和由梁、板構成的附屬施工兩部分組成。

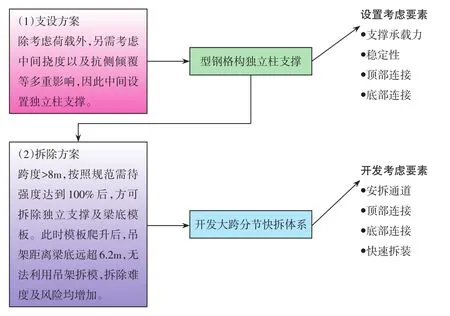

方案再論證內容見圖2,通過分析及再論證可以確認采用爬模工藝更為科學合理,且為滿足水泥項目的特點對梁部位的施工工藝進行了專項開發。

2.3 設計與施工相結合

通過以上分析可以看出,設計與施工是相輔相成的,結構設計應先進、科學以及利于項目屬地(針對于國際工程)的施工工藝的實施;同時,應創新與開發具有水泥項目特色的施工工藝,以設計推動施工工法的革新,從而提升項目的綜合效益。

3 預熱器框剪結構施工方案的整體設定、論證及開發定型

3.1 主爬模工藝設定

在初步論證及再論證的基礎上,確定預熱器施工的主爬模工藝,使其滿足剪力墻及柱的施工要求。

3.1.1 分區域布置

根據預熱器剪力墻及柱布置結構特點,對爬模架體進行分區布置,重點考慮如下因素:

(1)剪力墻及柱陰陽轉角處平臺斷開,避免架體變形。

(2)結合人員通道和混凝土澆筑需求,將上部通道進行必要的連通。

3.1.2 爬模機位布置

圖2 方案再論證

(1)機位布置空間要求:由下至上混凝土連續、貫通,具有500mm以上寬度。

(2)機位間間距要求:通常掛點間距應<5m,因本項目特點,梁跨距>5m,需通過加大鋼梁、桁架方式進行連接。

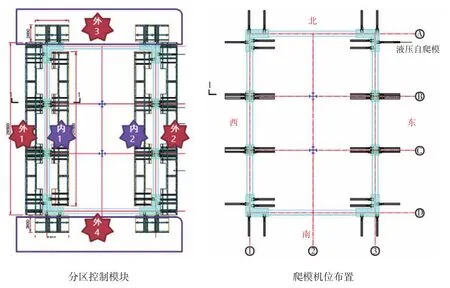

(3)爬升能力計算:根據各層平臺荷載值,計算爬升機位數量及布置位置,經計算,最終布置36個機位。分區控制模塊及爬模機位布置見圖3。

3.1.3 模板配置計算

根據爬模特點,柱及剪力墻豎向連續性構件側向模板固定于模架主平臺之上,需進行平面及高度布置。

(1)模板平面布置:主要由構件尺寸決定,其側模固定于架體上,柱及剪力墻端部模板則用塔吊輔助安裝。

(2)模板高度主要由樓層高度及每層施工次數確定,本項目擬定每樓層倒模次數≯4次,即梁1次+柱/剪力墻≯3次,經綜合計算,模板配合高度以4.5m為宜。

3.2 梁部位施工工藝的設定

3.2.1 梁底支設方式設定

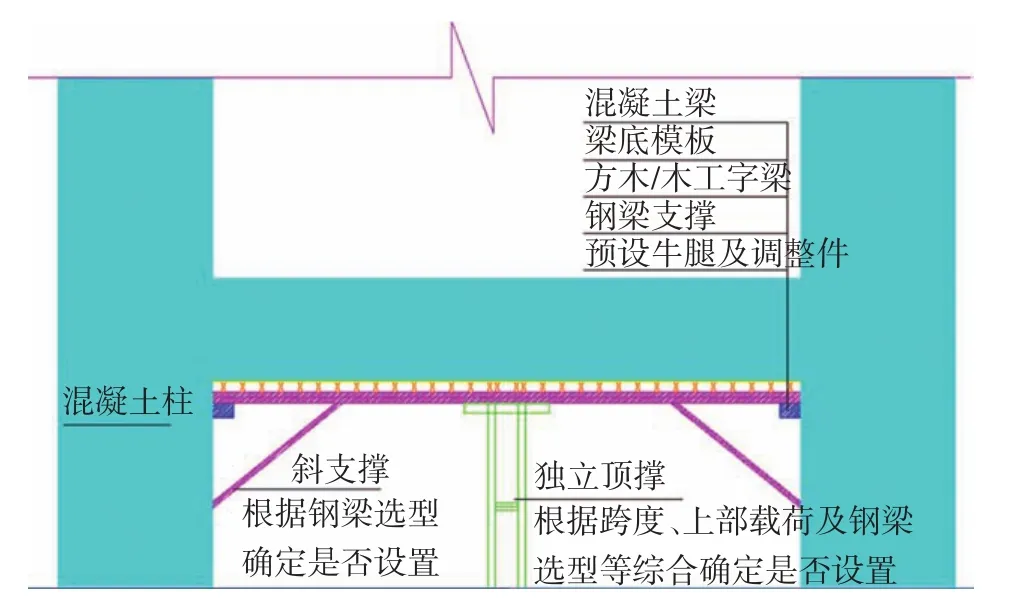

前2.2項中已分析,采用搭設傳統腳手架支撐梁底方式無法滿足水泥項目預熱器結構施工需求,需進行專項創新開發工作。經分析,梁底支設采用如下方式,具體方案設定如下:

(1)采用鋼梁作為梁底支撐,規避腳手架作業。

(2)混凝土柱、剪力墻側面設置牛腿,與鋼梁連接,承擔梁施工荷載。

(3)輔助支撐有獨立支撐及斜支撐兩種設置方式,根據梁跨度及梁高確定是否設置獨立支撐;根據梁跨及梁底鋼梁選型確定是否設置梁底斜支撐。

(4)梁底支設方式見圖4。

3.2.2 梁施工工藝及設備專項開發

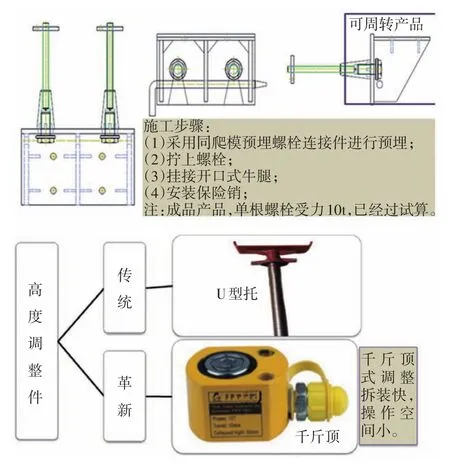

(1)通用部件的開發

通用部件包括牛腿及調整件兩部分,具體形式見圖5。

圖3 分區控制模塊及爬模機位布置

圖4 梁底支設方式

圖5 通用部件設置方式

牛腿設置方式:引入當前先進的預埋技術,對牛腿設置方式進行專項開發。新方法既降低了施工難度,又提升了牛腿的周轉率,經初步估算,周轉后單組牛腿成本不到20元/套。

調整件的開發:更改建筑中常采用的螺旋頂撐方式,在個別部位采用千斤頂作為支撐調整件,提升拆裝速度。

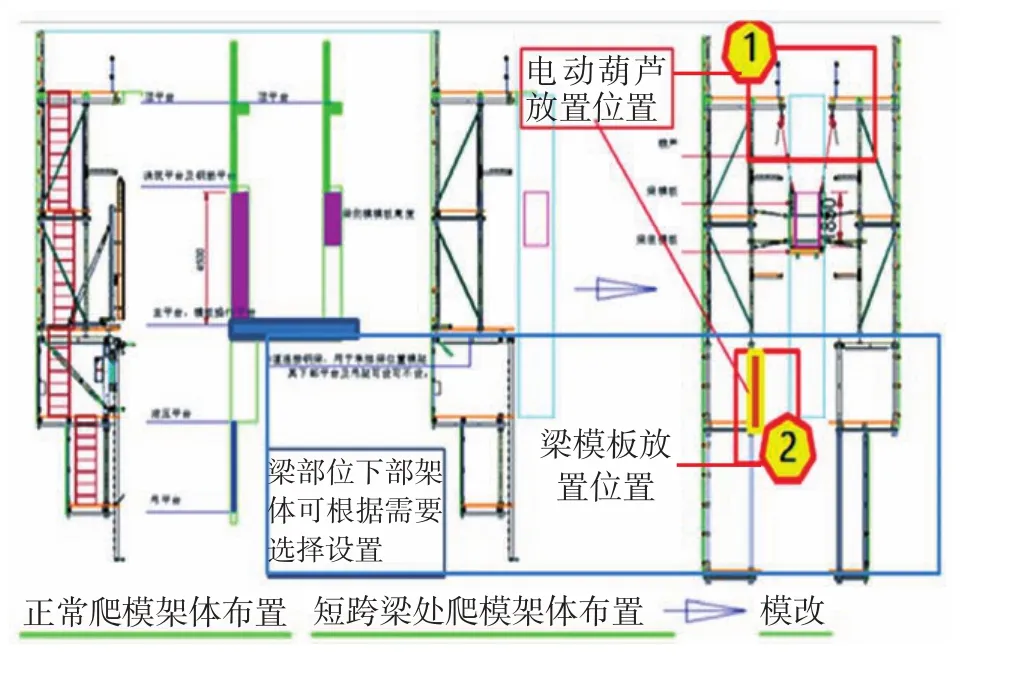

(2)短跨度梁

因長軸向短跨梁梁兩側均有爬模架體,若能充分利用爬模架體進行梁底模及側模安裝拆除施工,則既可提升施工效率,減少塔吊占用率,又可降低安全風險。模架的專項開發內容如下:

模改1:在上層模架上掛裝梁側模模板,利用電動葫蘆或手動葫蘆進行梁模板側模拆裝工作。

模改2:梁部位內側主平臺位置爬架距離墻體由200mm移至600~700mm(由梁底模厚度決定)。

通過以上改裝可實現,利用上部電動葫蘆整體拆裝梁底模及梁側模至上層平臺。改造后,模板拆裝工作更為簡便,操作流程更為合理,短跨度梁模改示意圖見圖6。

圖6 短跨度梁模改示意圖

(3)跨度12.6m梁

本項目短軸方向的12.6m跨度梁,是本方案設定的一個難點,其施工設計方案由水泥工藝特點及項目綜合效益點決定。對該12.6m跨度梁的施工方案的專項開發,其開發程序及設定要素見圖7。

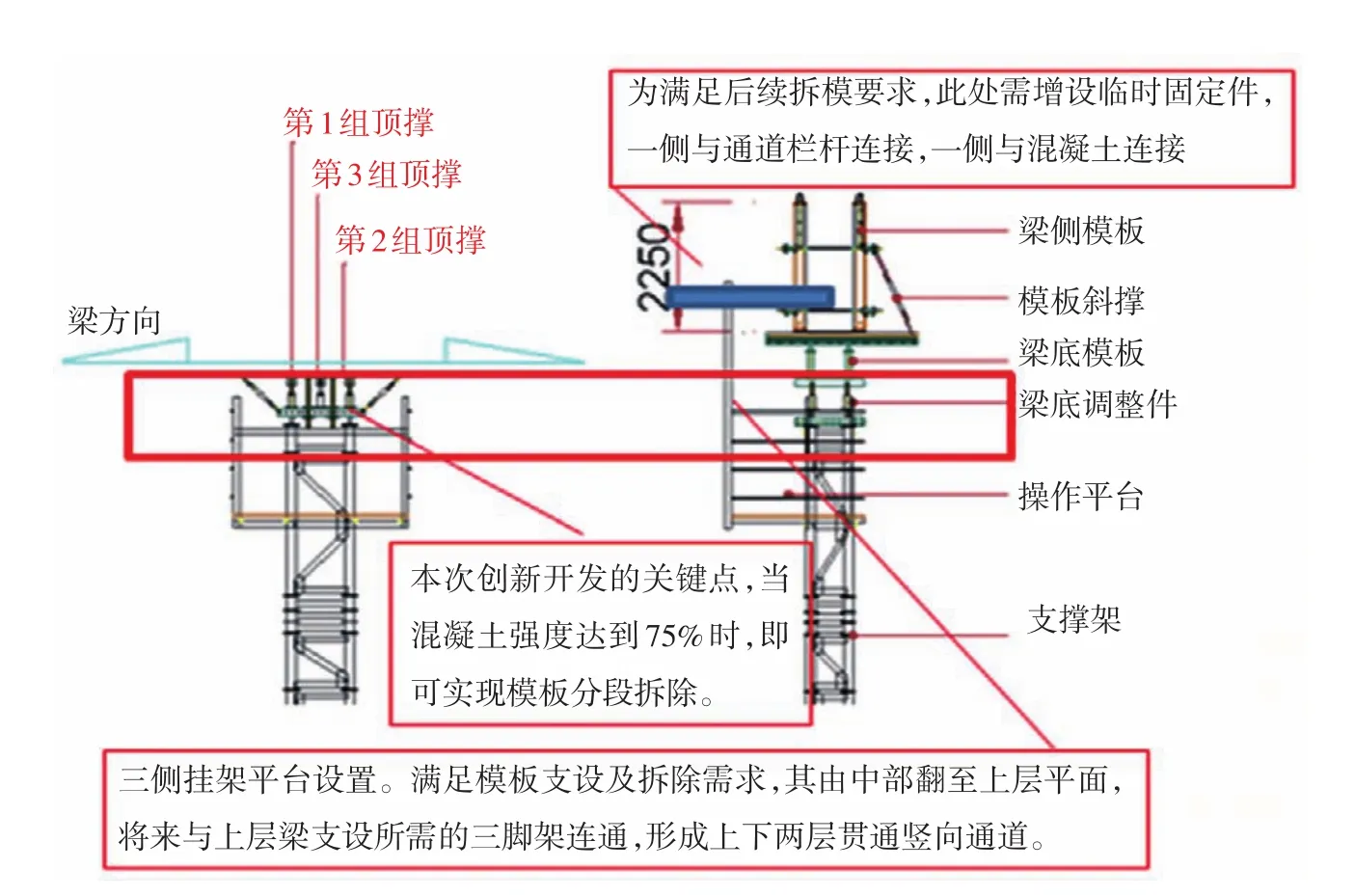

a獨立頂撐

獨立頂撐采用型鋼格構式結構,參照塔吊標準節方式進行設計計算,保證整體支撐承載力。

頂部連接件設置從滿足穩定性要求和滿足分節快拆體系兩方面考慮,此點作為本次創新開發關鍵點,在混凝土強度達到75%時即可實現模板分段拆除。此處首創在頂部設置三組獨立頂撐系統,將12.6m跨度梁分割成“2大跨+1小跨”模式,將梁跨度限定在8m范圍內,從而實現兩個大跨度梁在混凝土強度為75%時即可拆模;同時,考慮到梁支設的整體穩定性和提升調節行程,獨立頂撐上部采用傳統U型頂托作為調整件。頂部支撐設置方式見圖8。

底部連接設置也是從穩定性及快速拆除易于周轉使用兩方面考慮。為滿足以上兩方面要求,底部連接采用了預埋螺栓及銷栓固定相結合的方式進行設置。

為便于施工過程中的安裝拆除及安全工作,結合安裝拆除時間合理設置施工通道。根據當地溫度及濕度情況,75%強度按照7d進行考慮,100%強度按照14d進行考慮。該12.6m跨度梁兩側模板可與短跨梁同期拆除,而獨立頂撐及對應的小段模板將在上層梁澆筑完成后(預計16d)進行拆除及周轉。為滿足施工通道及整體拆裝需求,需在獨立頂撐內部設置上下直爬梯。

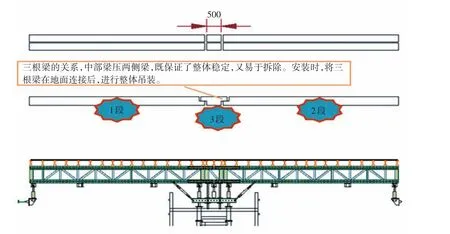

b配套模板

為滿足以上大跨度梁分節快拆體系要求,除對以上獨立頂撐進行三組獨立頂撐開發外,仍需對配套模板進行相應配置。

牛腿:調整件獨立頂撐自帶牛腿(不計),而梁側墻仍采用周轉掛裝式牛腿。

調整件:獨立頂撐調節件因涉及到梁中部穩定性以及保證后續獨立頂撐拆除向上移動的整體行程,故采用傳統式螺旋頂撐,梁側墻處則采用千斤頂頂撐。

模板分段與獨立頂撐三組頂撐件配套,底部支撐鋼梁及模板采用分節分段設置,具體見圖9。

圖7 開發程序及設定要素

3.3 施工方案最終定型

在主爬模工藝以及從屬梁的施工工藝最終定型前,仍需考慮兩種施工工藝是否相互沖突以及施工是否配套的問題。

3.3.1 兩種施工工藝沖突性

由兩種施工工藝不難看出,在梁底拆除預設7d的情況下,爬模底層掛架已經高出梁兩端的牛腿位置(尤其是12.6m大梁位置),對拆除不利,需適當加長爬模下部吊架。經計算,以加長1.8~2.2m為宜。

對于柱及剪力墻間的短跨度梁,考慮梁模板拆除便利性,宜將底部吊架貫通,同時也可適當減少爬模各層架體之間的上下爬梯。

3.3.2 施工配套

圖8 頂部支撐設置方式

圖9 配套梁底支撐鋼梁及模板分段示意圖

除以上主施工工藝及附屬施工工藝研究和設定外,為保證施工有序,還需進行相應的施工配套準備,如配套塔吊、混凝土輸送及澆筑、上人通道、吊裝工具以及對應爬模的專用施工工具準備。在此僅敘述混凝土輸送與澆筑考慮、專用吊裝工具及爬模專用工具三方面。

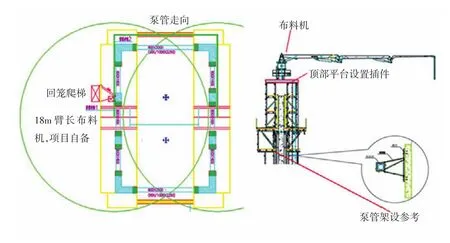

(1)混凝土輸送與澆筑

受預熱器結構型式及高度限制,本項目采用混凝土地泵+布料機進行混凝土布料。在爬模頂部架體上設置兩個臂長18m的固定混凝土布料機,布料機布置見圖10。

圖10 布料機布置

圖11 整體施工流程安排

(2)專用吊裝工具及爬模專用工具

對12.6m跨度梁及相應的獨立頂撐系統,其拆除工具按照臺模拆除工具進行開發,同時項目應配備爬模專用工具,如爬錐卸具及棘輪扳手。

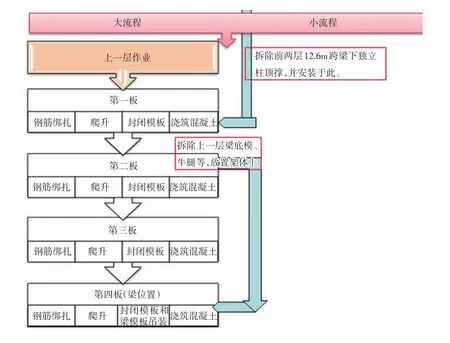

3.3.3 確定整體施工流程控制

以上工作完成后,該施工工藝工法可予以整理定型,并安排總體施工作業流程,具體見圖11。

4 結語

對本項目的預熱器結構設計而言,在設計之初通過合理引入先進施工工藝,達到了用施工引導設計的效果。同時,設計也推動了施工工法的變革,不僅大幅降低了項目整體投入,而且提高了施工操作的安全性,施工作業更趨簡便,施工效率更高,做到了設計與施工的有機結合,也有利于國際工程的屬地化實施。