低溫余熱發電凝汽式汽輪機真空系統改造

范文禮,楊海林

1 引言

凝汽器、除氧器系統是凝汽式汽輪機組的重要組成部分,凝汽器真空度是汽輪機運行的重要指標,也是反映凝汽器綜合性能的一項主要考核指標。凝汽器真空度下降1%,汽輪機組熱耗將上升0.6%~1%。因此,保持凝汽器的最有利真空度和良好的運行工況,直接關系到整個汽輪機組的經濟性能。

2 運行現狀

我公司汽輪機組型號為BN12-1.05/0.20,額定功率12MW,使用老式雙通道射水抽氣器,抽氣器參數為:抽干空氣量12kg/h,工作水流量120t/h,吸入室壓力0.005MPa。射水泵兩臺,型號為IS150-125-250A,其中,汽輪機冷凝器射水泵電機功率為45kW,除氧器射水泵電機功率為22kW。

自投產以來汽輪機組存在如下問題:真空表指示降低;排汽溫度升高;凝結水過冷度增加;凝汽器端差增大;在調節汽門開度不變的情況下,汽輪機的負荷降低;用水量大,射水箱排污置換用水量15t/h;自用電耗量大,汽輪機發電時,當負荷在11 000kW時,凝汽器真空度在-88kPa~-90.6kPa,除氧器真空度在-87.5kPa左右,除氧效率不高,達不到汽輪機滿負荷運行要求。分析影響凝汽器真空度的原因發現,系統使用的射水抽氣設備耗能嚴重,機組運行成本高,有必要對原有系統進行技術改造。

3 原真空泵機組與氣冷羅茨水循環機組的比較

3.1 影響水噴射真空泵性能的因素

工作液溫度對水噴射真空泵性能的影響較大,高液溫工況下,工作真空快速下降,抽氣能力大大降低,甚至在某一入口壓力下抽氣量為零,這就是有些機組在夏天需啟動兩臺真空泵來維持凝汽器真空的原因。另外,工作液溫度上升對水噴射真空泵的長期運行也極為不利。隨著工作液溫度升高,對應的飽和壓力也不斷升高,當水噴射真空泵抽吸壓力小于或等于工作液溫度對應的飽和壓力時,將使部分工作液汽化,真空泵因抽吸自身工作介質汽化產生的氣體而擠占了抽氣量,造成出力嚴重不足。不凝性氣體將使傳熱效果惡化并在凝汽器內積聚,破壞凝汽器真空,水蒸氣質量含量占1%的空氣能使凝汽器表面傳熱系數降低60%,從而降低機組的經濟性。

除氧器和凝汽器的真空裝置在改造前均使用水噴射真空泵,存在同樣的問題。

3.2 氣冷羅茨水循環機組的優點

(1)在真空設備建立真空的實際正常運行中,可以通過提高機組效率達到節能目的。

(2)常規水噴射真空泵(或噴射泵)效率低(30%),應用高性能氣冷羅茨水循環的機組在不同環境、不同設備及不同技術要求下,節能效率可高達70%~90%。

(3)抽吸的氣體包括不凝氣體(空氣)及可凝氣體(水蒸氣),通過減少真空泵壓縮氣體總負荷,節能率可達40%~60%。對于真空嚴密性不合格或在夏季運行的機組,可以提高凝汽器的真空值200~2 000Pa,相應減少發電用煤0.5~5.0g/kW·h。

(4)可節省大量的水循循環系統設備,節約用水,減少管理環節和運行費用。

(5)氣冷羅茨水循環機組性能完全不受工作液溫度限制,具有提高凝汽器真空的可能性。

(6)啟動快,能立即工作。

(7)對被抽氣體中的灰塵和水蒸氣不敏感。

(8)轉子不用潤滑,泵腔內無油,驅動功率小,機械摩擦損失小。

(9)結構緊湊,占地面積小。

(10)振動小,轉子動平衡條件較好,無排氣閥,運行平穩,噪聲大幅度減少,符合環保要求。

(11)可靠性高,轉子損壞風險低。

3.3 高效節能真空裝置的工作原理

在抽真空過程中,增加羅茨泵可增大抽速,節能,同時可提高真空度。

氣體在壓縮過程中會產生大量的熱,這種熱量會使羅茨泵,尤其是轉子溫度升高,因此一般羅茨泵在較低壓力下工作,此時氣體總量小,發熱量有限。當羅茨泵在較高壓力下工作時,會產生大量熱,為使羅茨泵正常工作,必須使轉子降溫,降溫最常用的方法為氣冷法,原理如下。

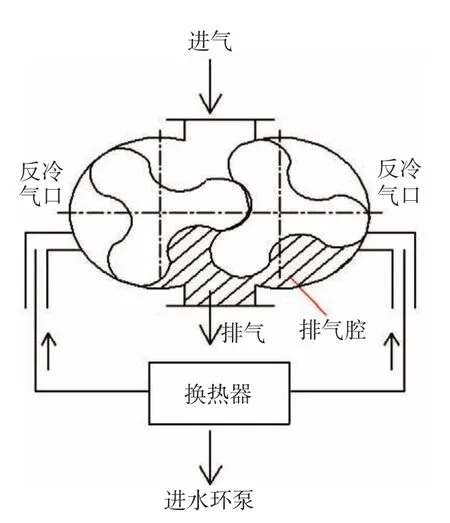

圖1所示為進氣階段,此時圖中陰影部分腔體與進氣口接通。

當轉子旋轉到圖2所示位置時,圖中陰影部分與進氣口隔離。此時換熱器中的氣體為冷凝后的氣體,溫度較低,而其壓力與羅茨泵排氣端相同,因此冷凝后的氣體進入封閉腔使之壓力升高,溫度降低。

當轉子旋轉到圖3所示位置時,圖中陰影部分與排氣口接通,溫度升高較小,升溫后氣體進入換熱器冷卻,冷卻后的氣體一部分通過換熱器進入下一級,另一部分作為冷卻氣體進入泵腔,對羅茨泵進行冷卻。冷卻后的氣體體積縮小,使前級泵負荷減小,可靠性增加,更加節能。

圖1 進氣階段

圖2 壓縮階段

圖3 排氣階段

4 實施改造

經過研究討論和實地考察,公司決定采用先進的氣冷羅茨水循環機組代替原來的真空泵機組。氣冷羅茨水循環系統最大的特點是能耗低(較原系統降低能耗70%)、零耗水、占地空間小、運行穩定、效率高。技術改造方案如下:

4.1 工藝參數

真空度工作壓力:500Pa;抽氣量:200L/s;總功率:15kW;抽氣要求:節能、耐腐蝕、環保。

4.2 工作過程及主要設備

羅茨泵為氣冷羅茨水循環真空泵,設計抽氣量為200L/s(12m3/min),額定轉速50Hz。氣體在壓縮過程中會產生大量的熱,此熱量與壓縮比有關。在此種組合的工作狀態下,羅茨泵采用閉式水循環冷卻系統,無外排廢水。羅茨泵主要材料采用灰鑄鐵,轉子采用球墨鑄鐵,過流部件采用化學浸滲鎳磷合金。軸承、密封件采用進口元件。

4.3 改造

利用停窯3d時間,投資28.8萬元對凝汽器、除氧器真空裝置進行節能技術改造。

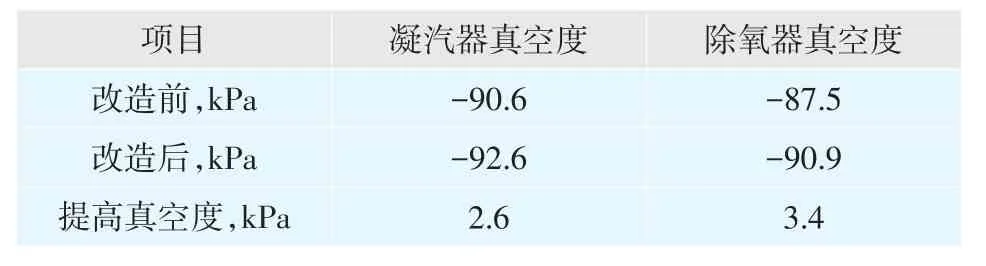

表1 改造前后的節能效果

表2 改造前后的真空度情況

5 改造效果

改造前后的節能效果及真空度情況見表1、表2。改造后,經近一年時間的運行,該系統裝置節能效果明顯,凝汽器真空裝置節電率為67.5%,除氧器真空裝置節電率為58.8%,按年運行330d、電價0.62元/kW·h計算,僅節電效益每年合計22.55萬元,1.28年可全部收回投資。技改后,同工況下凝汽器真空度提高了2.6kPa,發電量提高了520kW,按年運行330d、電價0.62元/kW·h計算,每年多創造效益411.8萬元。