利用鋼渣與陶瓷工業固廢制備瓷質釉面磚的研究

張緹

摘 要:近年來,隨著經濟與工業快速發展,工業固廢日益增多,對環境造成了巨大壓力。本文研究了鋼渣與陶瓷工業固廢的資源化利用,對鋼渣、陶瓷燒成廢磚破碎瓷粉的性能進行了研究,將其加入到釉面磚配方中,資源化利用生產瓷質釉面磚,解決了工業固體廢棄物的處理難題,提升了工業固廢的產品附加值,同時也減少了陶瓷生產造成的資源浪費。制得的鋼渣瓷粉拋釉磚相較于普通拋釉磚產品,耐磨度、抗熱震性能更優異。除此之外,鋼渣瓷粉拋釉磚固化了鋼渣中的重金屬離子,實現了鋼渣無害化的處理過程。

關鍵詞:鋼渣;廢磚;破碎瓷粉;瓷質釉面磚;循環利用

1 引 言

隨著社會經濟、城市化進程及工業的快速發展,工業固廢日益增多,對環境造成了巨大壓力[1]。全球每年產生的工業固廢已接近170億噸,預計到2050年將達到270億噸[2]。

陶瓷工業固廢主要包括陶瓷生產過程廢粉、廢坯、燒成廢磚及陶瓷磚的后期冷加工廢渣[3-6],目前因廢渣的不同性質而無法大量有效使用。特別是陶瓷燒成廢磚,由于硬度高、破碎困難、球磨難度大,在現有陶瓷生產中無法有效的回收利用。陶瓷燒成廢磚用廢物處理方式作為工程填料等利用方法比較單一,填埋方法已經無法滿足持續增長的需要。對陶瓷生產的廢磚進行破碎,達到所需細度要求,可以替代陶瓷生產中的石粉原料,不僅節約成本,保護環境,對陶瓷工業的可持續發展也具有積極意義[7]。

另一種迫切需要回收利用的工業固廢是鋼渣。中國是全球鋼鐵生產第一大國,在煉鋼過程中產生了大量鋼渣。據估計,2017-2018年中國的鋼鐵產量約為9億噸,相應的鋼渣產量約為1.2億噸。目前,中國的鋼渣庫存已達到約13億噸,但綜合利用率僅為22%左右[8]。如此大量的鋼渣不僅占用土地資源,并且對環境產生了諸多不良的影響,例如重金屬離子的滲出,造成地表水、地下水和空氣污染,最終威脅人類健康[9]。

《國家中長期科學和技術發展規劃綱要(2006-2020年)》[10]中提出,環境領域優先主題之一是"廢棄物資源化利用技術開發"。廢物無害化、資源化協同處理及高附加值利用已成為我國工業完善循環經濟產業鏈的迫切需求,因此,研究鋼渣與陶瓷工業固廢的資源化利用,可形成多種無害化高附加值資源循環利用生產新技術。將大宗工業固廢在陶瓷行業加以利用,對促進行業技術提升和產業結構調整,也有重要意義。

本文對鋼渣、陶瓷燒成廢磚破碎瓷粉的性能進行了研究,將其加入到釉面磚配方中,資源化利用生產瓷質釉面磚,解決了工業固體廢棄物的處理難題,提升了工業固廢的產品附加值,同時也減少了陶瓷生產造成的資源浪費。

2 實 驗

2.1 原料

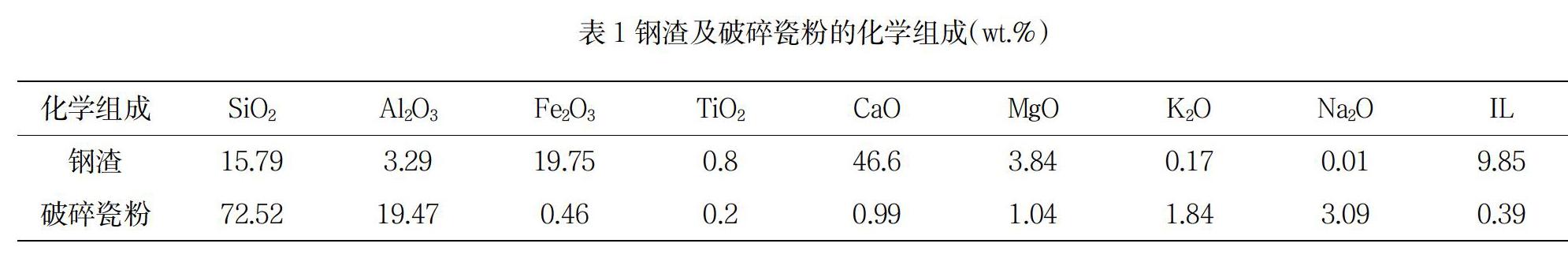

本試驗所用原料為:鋼渣、陶瓷燒成廢磚破碎瓷粉、球土、黑泥、中溫砂、石粉、高溫砂、長石、石英、三聚磷酸鈉(STPP)、羧甲基纖維素鈉(CMC)等陶瓷用原料。鋼渣及破碎瓷粉的化學組成見表1。

2.2 儀器設備

本試驗所使用設備為佛山歐神諾陶瓷有限公司I&I中心及生產車間所用設備,包括:SY35型實驗室用油壓機、101-型電熱鼓風恒溫干燥箱、箱式電爐、小型球磨機、電子天平以及生產窯爐等。

2.3 實驗過程

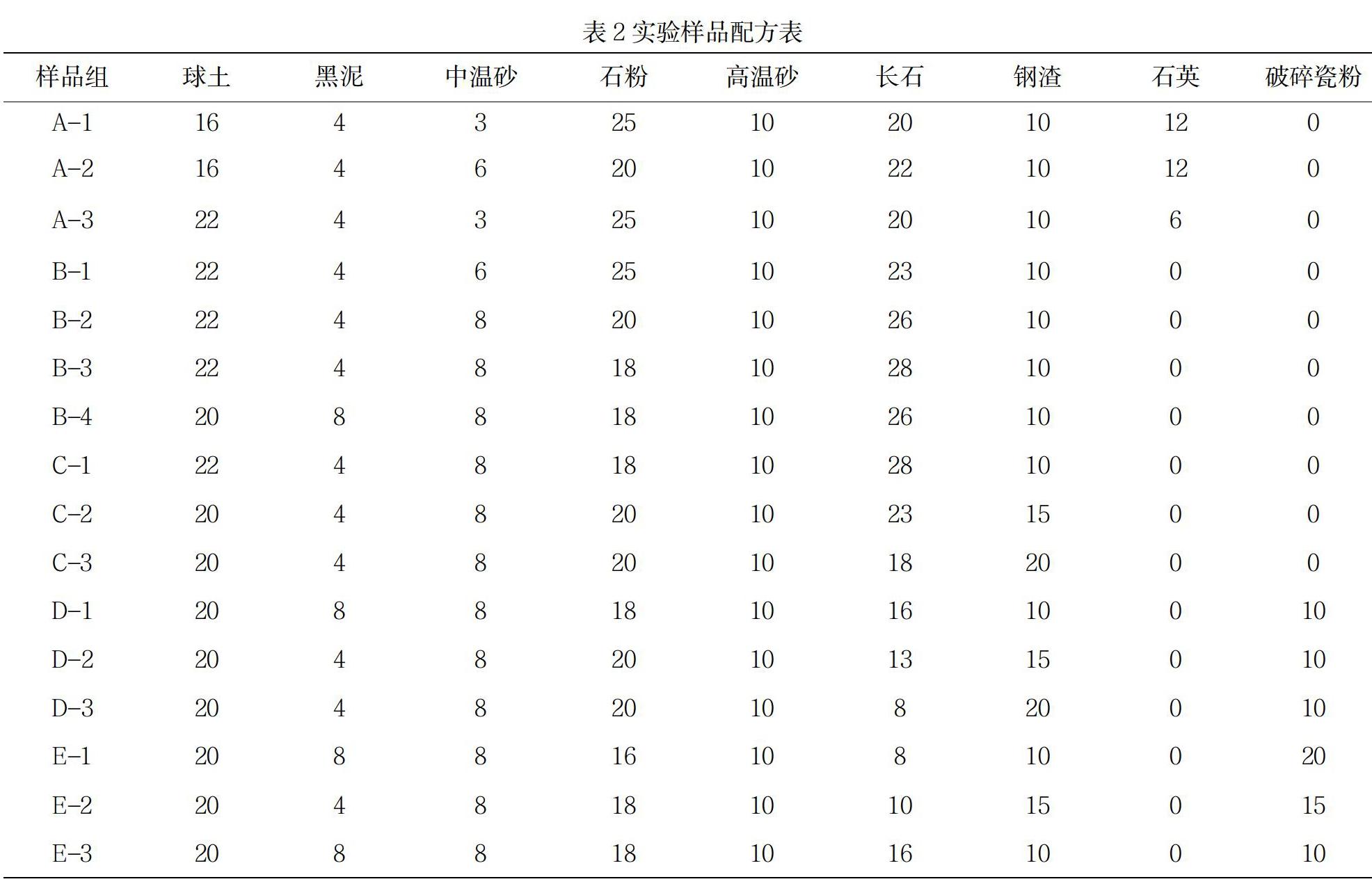

公司研發團隊對鋼渣摻入到陶瓷配方中已做了較多研究,發現鋼渣添加量10%~60%,瓷磚樣品表面效果呈下降趨勢,并且樣品的燒成收縮也逐漸增大,影響樣品的穩定性[11]。因此根據此結果,本試驗對鋼渣的摻入從10%、15%和20%開始試驗,實驗樣品配方表如表2所示。

(1)10%鋼渣配方(A組樣品):采用10%鋼渣與不同量的陶瓷原料混合,配方如表2A組所示。

(2)10%鋼渣配方優化(B組樣品):針對A組樣品缺陷情況,將配方中的石英替換成其他相適應的原料,進而優化配方,具體配方如表2B組所示。

(3)不同比例鋼渣配方(C組樣品):為驗證不同配比的鋼渣對配方影響,在配方B-3的基礎上調整鋼渣的不同加入量,其中C-1與B-3為同一配方,具體配方如表2B組所示。

(4)不同比例鋼渣與破碎瓷粉配方(D組樣品):在不同配比的鋼渣配方中添加10%破碎瓷粉,研究瓷粉對鋼渣配方的影響,具體配方如表2D組所示。

(5)10%鋼渣與破碎瓷粉配方優化(E組樣品):根據《中國制造2025》提出的要求:到2020年,工業固體廢物綜合利用率達到73%,主要再生資源回收利用量達到3.5億噸。因此,設計鋼渣與破碎瓷粉工業固廢的添加總量為30%的配方,具體配方如表2E組所示。

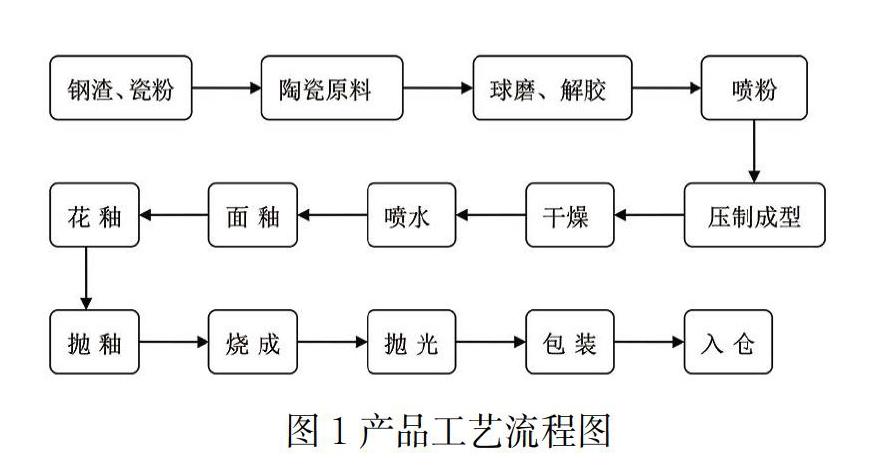

產品工藝流程圖如圖1所示。按配方稱取原料后,外加0.3 wt.% STPP、0.1 wt.% CMC球磨混合一定的時間(料:球:水=1: 0.6: 2,球磨時間為8 min/100 g)。球磨后的漿料干燥至含水率約7%~8%,用30目篩造粒,15 MPa半干法壓制成型,在100℃烘箱中干燥至恒重。然后樣品送至車間窯爐燒成。

3 結果與分析

3.1 10%鋼渣配方實驗結果分析

由圖2可知,10%鋼渣配方(A組樣品)磚形均較好、略有波浪變形、顏色偏深、表面泛著明顯的油光,這是由于配方中的鋼渣Fe含量較高,經燒成后發出較深的顏色,且配方中熔劑類原料含量偏高,導致樣品中玻璃相過多,從而使樣品表面泛著油光。從樣品表面情況看來,A-3表面平整、有較少小氣泡,而其余兩個樣品表面氣泡則多些,這是由于配方中石英的加入,使其在高溫時殘余較多游離的SiO2,導致表面效果不佳,因此下一步對10%鋼渣配方進行了優化(B組樣品)。

經優化后,B組樣品表面平整、無明顯氣泡、無明顯變形;測得的樣品吸水率與抗折強度見表3。由檢測數據可知,B-3樣品最佳,有較低吸水率和較高抗折強度,符合拋釉磚相關標準。