廢棄硅粉提升水泥土強度與抗硫酸鹽侵蝕試驗研究

岳喜兵

(中設設計集團股份有限公司,江蘇 南京 210014)

水泥土攪拌樁將水泥粉末或水泥漿通過動力泵送到地下,采用攪拌葉將其與軟弱土體進行充分攪拌使之形成樁體,以承擔上覆荷載,從而加固軟土地基。其具有施工周期短、工藝簡單、造價低廉及處理效果明顯等特點,在軟弱地基處理中得到大量應用。但水泥是一種環境不友好材料,其在生產過程中會污染大氣,同時造價較高,且由于沿海區域地下水中存在大量硫酸根離子,會加劇水泥土材料惡化,大幅降低其力學強度和耐久性。

硅粉是在高溫熔煉硅及硅鐵的過程中將逸出的煙塵進行回收而形成的一種粉末材料,具有價格低廉、顆粒度較小、比表面積大及火山灰活性較高等特點,已被大量用作砼添加劑。針對現有水泥土攪拌樁存在的問題,該文將廢棄硅粉材料應用于水泥土攪拌樁,通過試驗,評價添加廢棄硅粉后水泥土的力學強度及在硫酸鹽侵蝕作用下的力學性能。

1 試驗材料與方法

1.1 試驗材料

試驗所用黏土取自溫州某高速公路。采用烘干法測量其天然含水率、跌勢液限儀法和搓條法分別測試其液限和塑限、比重瓶法測量其比重、密度計測試其黏粒含量、XRD衍射方法檢測其基本礦物成分,結果見表1。根據土體劃分規范,該試驗土樣為高液限黏土,且其中含有大量石英、綠泥石、伊利石及鈉長石。

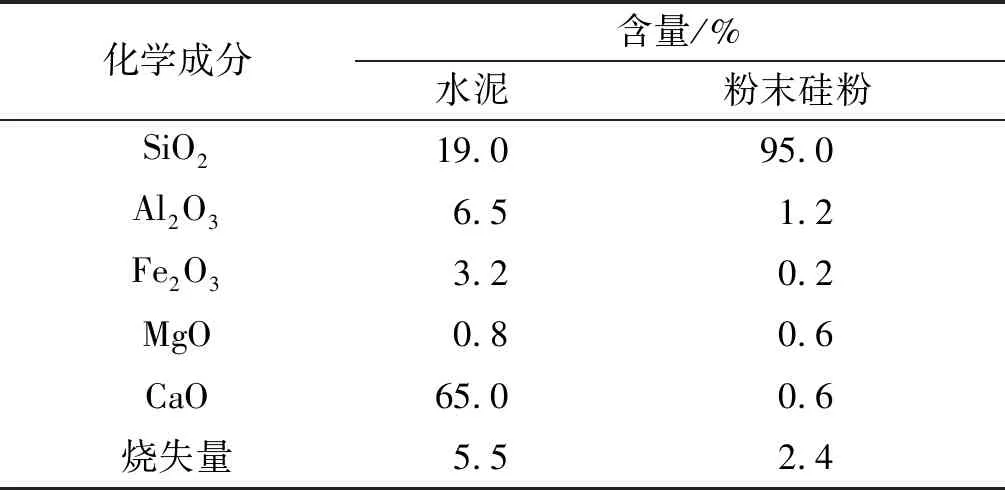

試驗采用徐州水泥廠的海螺牌硅酸鹽水泥、山東博肯硅材料有限公司的硅粉,其化學組成見表2。水泥的主要化學成分為SiO2和CaO,硅粉的化學成分主要為SiO2。

表1 溫州黏土的基本物理指標與礦物成分

表2 水泥和硅粉的化學成分

1.2 試驗方案

室內試驗采用相同的初始含水率(水質量與干土質量之比),為96.6%。評價廢棄硅粉提升水泥土力學強度時,水泥基準摻量(水泥質量與濕土質量之比)為10%和12%,硅粉摻量(硅粉干質量與濕土質量之比)為0、2%、4%和6%;評價其抗硫酸鹽侵蝕性能時,水泥摻量為10%和12%,硅粉摻量為0和4%。

1.3 試驗方法

1.3.1 試樣制備與養護

基于上述試驗方案,在試驗室稱量相應質量的水泥、風干粉碎后的溫州軟黏土及廢棄硅粉,將它們充分攪拌,使之達到均勻狀態。然后將相應質量的蒸餾水摻入混合后的土體中,再次攪拌確保其達到均勻狀態。將均勻的漿體分3次填充在內壁涂有凡士林的PVC塑料管(管體內徑50 mm,高度100 mm)中。為排除試樣中的空氣,每次填充結束后輕微振搗2 min。試樣制備完畢養護1 d后脫模,使水泥土試樣與PVC管分離。為增加試驗結果的說服力,每種比例下制備3個平行試樣。

評價摻入廢棄硅粉后水泥土力學強度時,將制備好的試樣放在一次性塑料袋中,置于正常養護室(溫度為20 ℃±2 ℃,濕度為95%±2%)中養護7、14、28 d。

評價抗硫酸鹽侵蝕性能時,參照文獻[10]中的方法,將正常養護28 d后的試樣浸泡在1.5 L硫酸鈉(Na2SO4)溶液中,溶液濃度為2.5%,浸泡時間為7、14、28 d,每7 d更換一次 Na2SO4溶液。

1.3.2 無側限抗壓試驗

對養護至設定齡期的試樣按ASTM(D4219-02)規范流程進行無側限抗壓強度試驗。加載過程中軸向應變速率為1%/min。進行結果分析時,先求3個平行試樣的強度平均值,若試樣強度與均值之差超過均值的10%則剔除,取不小于2個試樣的平均值作為該組試樣的強度代表值。

1.3.3 微觀試驗

通過壓汞試驗(MIP)分析硫酸鈉浸泡試樣的密室程度;利用熱重分析試驗(TGA)測試膠凝性水化產物的數量。微觀試驗對象的齡期均為28 d,試樣的摻量為水泥10%,硅粉0.4%、6%。由于試驗原因,沒有開展硫酸鈉浸泡試樣的微觀試驗。

在進行微觀試樣準備時,先將選取的試樣置于沸點為-196 ℃的低溫液氮中快速冷卻20 min,使自由水變成固態水,再將冷卻處理后的試樣放在干燥機中連續抽真空24 h。MIP、TGA試驗各制備3個試樣。試樣制備完成后,根據操作規范分別開展TGA、MIP試驗。

2 試驗結果與分析

2.1 正常養護條件下試樣力學強度

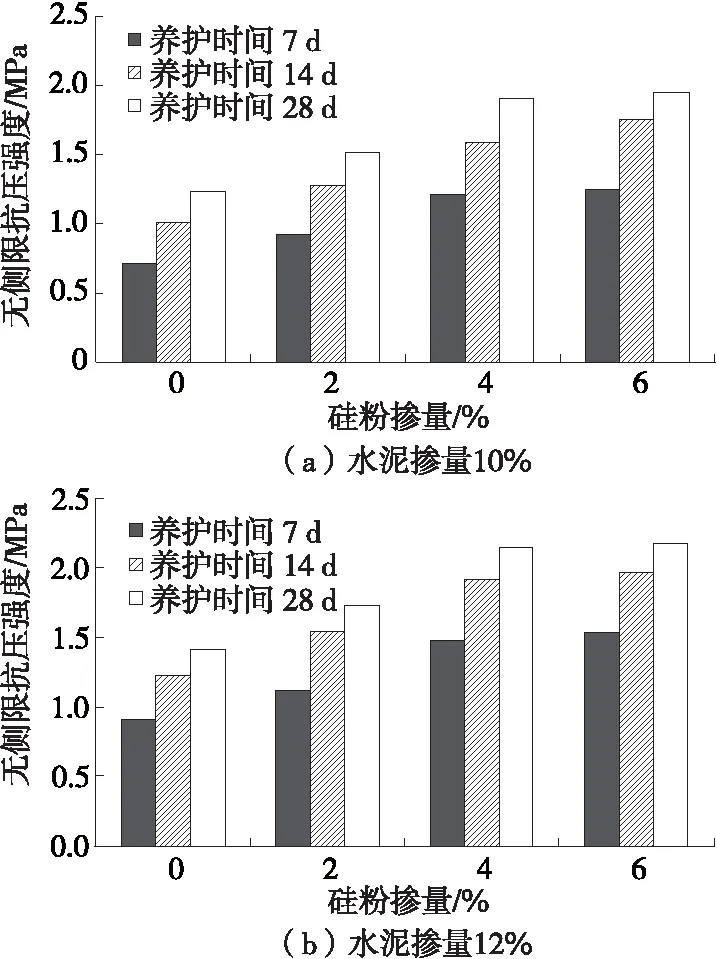

圖1為正常養護條件下試樣的無側限抗壓強度與硅粉摻量的關系。由圖1可知:1) 純水泥土試樣的抗壓強度隨著水泥摻量和養護時間的增加而增加,這是由于有更多的膠凝性水化產物形成所致。2) 試樣的抗壓強度隨著硅粉摻量的增加而增加,如水泥摻量為10%、養護時間為28 d時,硅粉摻量從0增加至4%,試樣的抗壓強度從1.23 MPa增加至1.91 MPa,增幅接近60%。已有研究表明硅粉的摻入能促進水泥的水化反應,生成更多的水化產物填充試樣內部孔隙,使試樣的內部結構更密實;更多的膠凝性產物亦能增加黏土顆粒的膠結程度,進一步增加試樣的力學強度。3) 硅粉摻量與抗壓強度之間存在一個臨界值(4%),摻量為0~4%時抗壓強度增加明顯,超過4%時增加不明顯。可認為水泥土試樣的最佳硅粉摻量為4%。

圖1 無側限抗壓強度與硅粉摻量的關系

為更直觀地反映廢棄硅粉對水泥土抗壓強度的提升效果,定義一個強度增加量IR,其表達式如下:

(1)

式中:UCS1為任意養護時間和水泥摻量下摻入廢棄硅粉后水泥土的抗壓強度;UCS0為相同養護時間和水泥摻量下純水泥土的抗壓強度(硅粉摻量為零)。

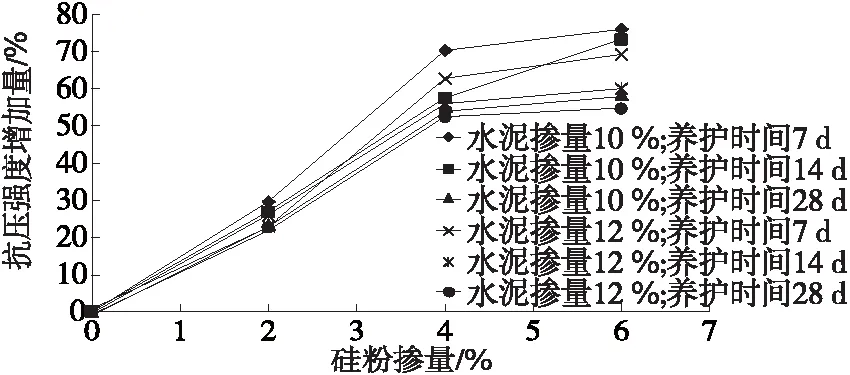

按式(1)對試驗結果進行處理,結果見圖2。從圖2可以看出:硅粉摻量為4%時,水泥土抗壓強度提升比例平均值為60%,硅粉的最佳摻量為4%,與圖1的結論相符。廢棄硅粉是一種良好的水泥土添加材料。

圖2 抗壓強度增加量與硅粉摻量的關系

2.2 抗硫酸鹽侵蝕性能

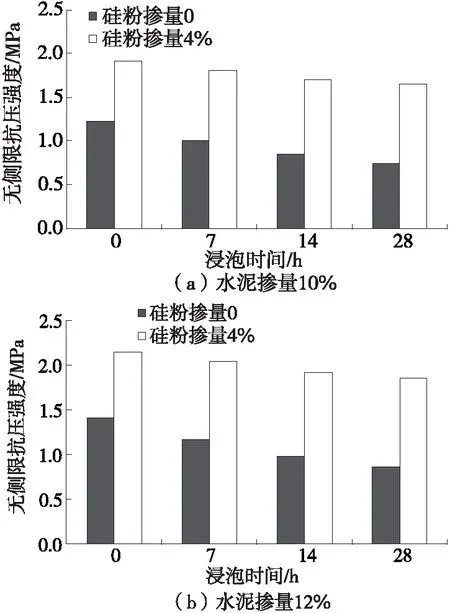

圖3為硫酸鹽浸泡環境下水泥土試樣的無側限抗壓強度。由圖3可知:將純水泥土試樣浸泡在硫酸鈉溶液中,其抗壓強度衰減明顯,如水泥摻量為12%時,浸泡時間從0增加至28 d,水泥土的抗壓強度從1.41 MPa減小至0.86 MPa。摻入硅粉能降低水泥土的抗壓強度衰減程度,如水泥摻量為12%、硅粉摻量為4%時,浸泡時間從0增加至28 d,水泥土的抗壓強度從2.15 MPa減小至1.85 MPa,衰減程度很小。可見,硅粉是一種良好的添加材料,能顯著提高水泥土的抗硫酸鈉侵蝕能力。

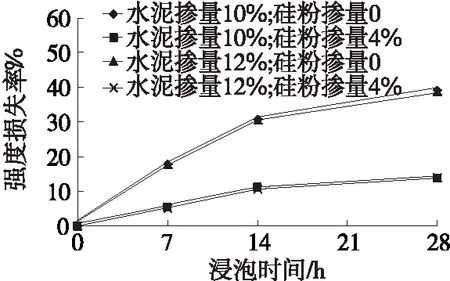

硅粉的添加能使試樣的微觀結果更密實,硫酸根離子難以入侵水泥土試樣,也就是說其難以影響水泥的水化反應。為更直觀地反映硅粉對水泥土抗硫酸鈉的侵蝕效果,采用類似于式(1)的表征方法,定義一個強度損失率,處理結果見圖4。由圖4可知:浸泡時間為28 d時,硅粉摻量從0增加至4%,試樣強度損失率從42%減小至10%。硅粉能顯著提高水泥土試樣的抗硫酸鈉侵蝕能力。

圖3 無側限抗壓強度與硫酸鹽浸泡時間的關系

圖4 強度損失率與硫酸鹽浸泡時間的關系

3 微觀機理分析

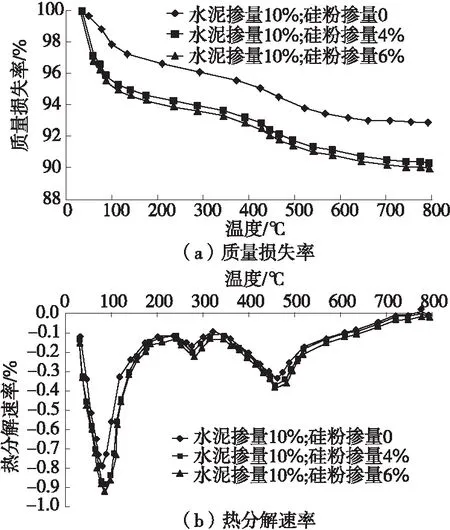

圖5為正常養護條件下微觀試樣的TGA試驗結果。由圖5可知:1) 純水泥土試樣的質量損失曲線位于最上方,摻入4%硅粉試樣的曲線位于中間,摻入6%硅粉試樣的曲線位于最下方。表明純水泥土試樣中膠凝性水化產物總量最少,這是其強度最低的本質原因。2) 摻入4%、6%硅粉試樣的曲線較接近,即兩種試樣中膠凝性水化產物總量較接近,這與兩者的宏觀強度對應。3) 根據文獻[11-13],CSH膠凝產物、CASH及氫氧化鈣CH會在100、250及450 ℃附近失水。從試驗結果來看,對于純水泥土,在450 ℃附近CH對應的熱分解速率曲線位于最上方,而摻入硅粉后CH對應的熱分解速率位于下方,表明硅粉的摻入能促進水泥的二次火山灰反應。正是由于這個原因,摻入硅粉后CSH、CASH對應的熱分解曲線位于下方,即CSH和CASH數量較多,最終導致摻入硅粉后水泥土試樣的強度較高。4) 摻入4%、6%硅粉后,水泥土試樣的熱分解曲線較接近,這與質量損失曲線和宏觀強度對應。

圖5 正常養護條件下試樣的熱重分析結果

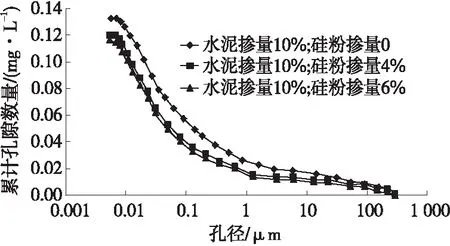

圖6為微觀試樣的壓汞試驗(MIP)結果。由圖6可知:純水泥土試樣的累計孔隙數量為0.135 mg/L,硅粉摻量為4%、6%試樣的累計孔隙數量分別為0.12 和0.018 mg/L。這是由于硅粉的摻入能促進水泥的二次火山灰反應,形成更多的水化產物,進一步填充試樣的孔隙,使試樣的微觀結構更密實,最終使試樣的強度更高。孔隙試驗結果均與試樣的宏觀力學強度和熱重分析結果一一對應。

圖6 正常養護試樣的壓汞試驗結果

4 結論

(1) 廢棄硅粉能顯著提高水泥土試樣的無側限抗壓強度,硅粉的最佳摻量為4%,此時水泥土試樣的無側限抗壓強度增加60%。

(2) 硅粉能顯著提高水泥土試樣的抗硫酸鹽侵蝕能力。浸泡時間為28 d時,硅粉摻量從0增加至4%,強度損失率從42%減小至10%。

(3) 硅粉的摻入能促進水泥的二次火山灰反應,形成更多的膠凝性水化產物填充試樣的孔隙,使試樣的微觀結構更密實,這是其提升試樣宏觀力學強度的本質原因。由于試驗原因,沒有開展硫酸鈉浸泡試樣的微觀試驗,后續將繼續研究。