隧道錨錨塞體大體積砼水化熱分析

許鵬

(貴州交通建設集團有限公司,貴州 貴陽 550000)

在山區建設懸索橋時,有時為充分利用當地地質條件,減小錨碇的體積,降低工程造價,采用隧道錨作為錨碇形式。隧道錨通常由前錨室、錨塞體和后錨室三部分組成,其中錨塞體是承擔索纜的核心受力構件。錨塞體結構尺寸較長,砼澆筑方量大,且施工周期長,經歷復雜的環境溫度,大體積砼澆筑完成后由于水化熱反應使結構整體溫度變化引起體積變化,在受到邊界約束時會產生溫度應力,當該溫度應力超過砼的抗拉強度時易導致錨塞體大體積砼出現裂縫,進而影響結構的使用功能,降低結構的剛度和耐久性。而目前針對隧道錨錨塞體大體積砼水化熱的研究偏少。該文以某懸索橋隧道錨錨塞體大體積砼工程為例,運用MIDAS/FEA有限元軟件建立三維實體模型進行水化熱仿真分析,為工程施工提供指導。

1 工程概況

某主跨為1 100 m的雙塔單跨鋼桁梁懸索橋,其中一側為隧道錨形式,采用框架式前錨室及支墩與隧道錨錨塞體結合的結構方案。隧道錨碇利用錨址區附近的圍巖對錨塞體大體積砼形成鎖止結構,將纜索拉力通過錨固系統傳遞給更深層次的巖體。隧道錨洞的開挖深度為73 m,前錨室深34 m,錨塞體長度36 m,后錨室長度3 m。錨塞體中心線傾角為36.2°,前錨面尺寸為13.5 m×15.587 m,后錨面尺寸為17.5 m×29.06 m。

2 砼的裂縫控制

大體積砼出現裂縫的因素眾多,裂縫產生的原因也錯綜復雜,但均可歸結為膠凝材料與水發生化合反應釋放大量熱量所產生溫度的急劇變化導致溫度應力和收縮應力超過其自身極限值而使砼結構出現裂縫。因此,對于砼的裂縫控制主要是對大體積砼結構進行合理的分層澆筑,對原材料進行優選并優化配合比設計,控制砼的絕熱溫升,同時輔以良好的冷卻水管布置。

2.1 原材料優選及配合比優化

合理的原材料和配合比設計對于提高大體積砼結構的抗裂性能是一個有效且重要的手段,可從源頭降低砼本身因水化熱反應引起的溫度升高。砼的水化反應主要是由于水泥這一類膠凝材料與水進行反應釋放出大量熱量導致結構溫度不斷上升形成不穩定的溫度場,砼配合比設計中應在考慮滿足砼強度的基礎上盡量減少水泥用量。按照這種原則進行原材料選擇和配合比設計,可在一定程度上降低砼的絕熱溫升和砼開裂風險。

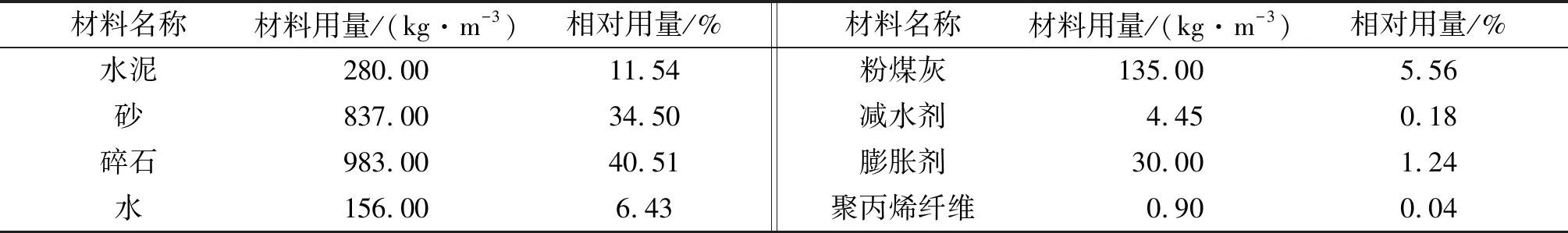

該橋隧道錨錨塞體施工周期長,經歷寒冷和高溫時期,施工環境變化大,為節省工期,減少溫度對施工的影響,將原澆筑層高設計為2 m的錨塞體更改成3 m一層,共12層澆筑體,并對原材料和配合比重新進行設計和優化。在原材料選擇方面加大粉煤灰比例并摻入聚丙烯纖維,降低砼的絕熱溫升,提高砼的抗裂和防滲性能。經過反復試配,錨塞體采用C40微膨脹聚丙烯合成纖維抗滲砼,其設計配合比見表1。

2.2 絕熱溫升

根據相關規范,砼絕熱溫升的計算步驟如下:先計算每千克砼中水泥的水化熱總量,再依據粉煤灰摻量所對應的水化熱調整系數計算膠凝材料的水化熱總量,最后得出砼的絕熱溫升。水泥的發熱量為391.3 kJ/kg,C40微膨脹聚丙烯合成纖維抗滲砼的絕熱溫升為:

表1 C40微膨脹聚丙烯合成纖維抗滲砼的配合比

Tmax=Q0×(W+kF)/(cρ)×ξ

(1)

式中:Q0為砼在齡期為無窮大時的累積水化熱(kJ/kg);W為水泥用量(kg);k為折減系數,k=0.25;F為混合料用量(kg);c為砼的比熱容,取0.97 kJ/kg;ρ為砼的密度,取2 400 kg/m3;ξ為降溫系數,取0.68。

根據式(1)計算得C40微膨脹聚丙烯合成纖維抗滲砼的絕熱溫升Tmax=35.88 ℃。

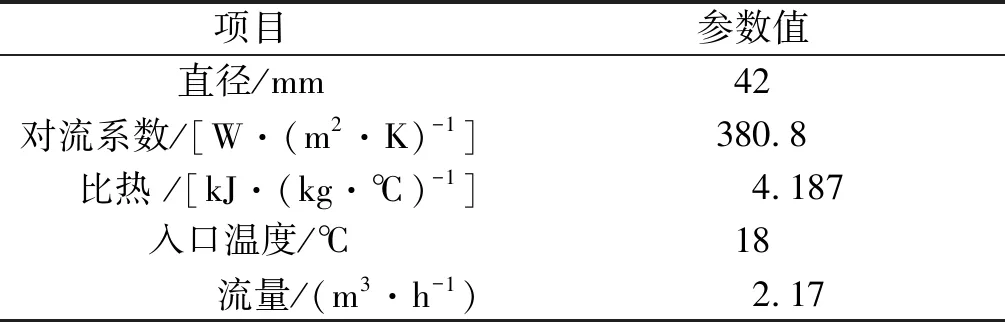

2.3 冷卻水管布置

在大體積砼結構澆筑中,合理的冷卻水管布置能大大降低砼整體溫度,避免溫度過高引起砼結構開裂。該橋錨碇澆筑厚度為3 m,內部共布置2層冷卻水管,2層水管交錯布置形成網格,并在每層各布置2個進水口和2個出水口,避免因冷卻水管過長導致冷卻效果不佳,同時減小砼內部溫度梯度。冷卻水管水平方向間距為1 m,鉛垂方向間距分配為0.5∶1∶1∶0.5。冷卻水管的相關參數見表2。

表2 冷卻水管的相關參數

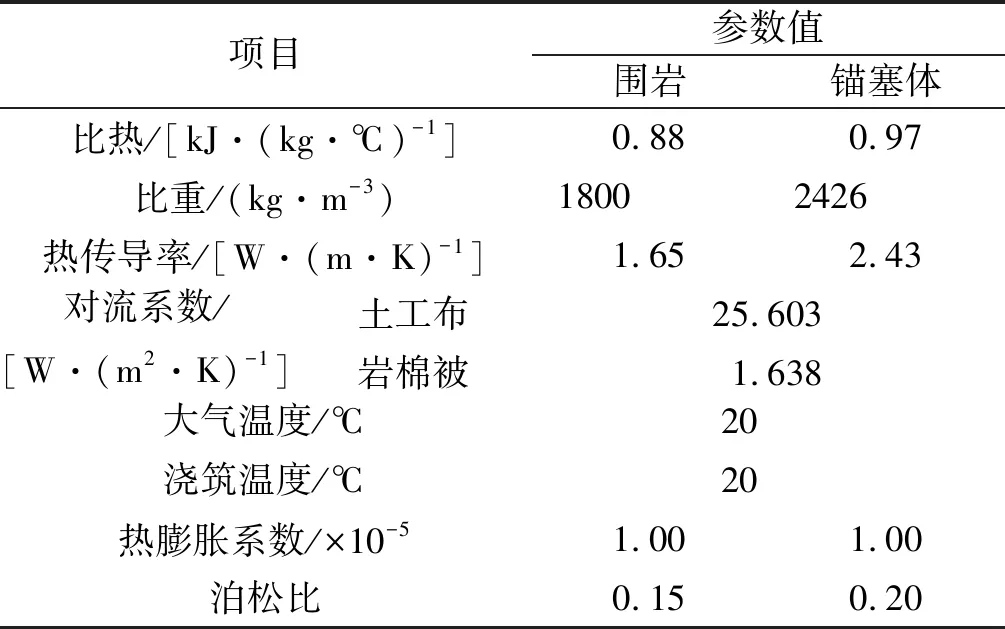

2.4 熱工參數

熱工參數的合理設定對于計算結果精確化具有非常重要的意義。該橋錨塞體水化熱計算熱工參數見表3。

表3 計算參數

3 水化熱仿真分析

3.1 模型建立

采用MIDAS/FEA建立1/2模型進行錨塞體水化熱分析。因隧洞為半封閉環境,洞內空氣對流較小,為準確分析圍巖對錨塞體熱傳遞及受力的影響,避免計算過程中熱邊界和應力邊界的確定問題,將錨塞體周圍圍巖與錨塞體建立在同一計算模型中。圖1為圍巖整體模型,圖2為圍巖內錨塞體模型,其中錨塞體共26 047個單元、34 780個節點。

圖1 1/2圍巖整體水化熱模型

圖2 1/2錨塞體水化熱模型(12層澆筑)

3.2 溫度場有限元模擬分析

考慮冷卻水管的布置,通過有限元模擬分析,得隧道錨錨塞體砼的溫度分布見圖3,各層內部最高溫度見表4。

圖3 隧道錨錨塞體溫度云圖(單位:℃)

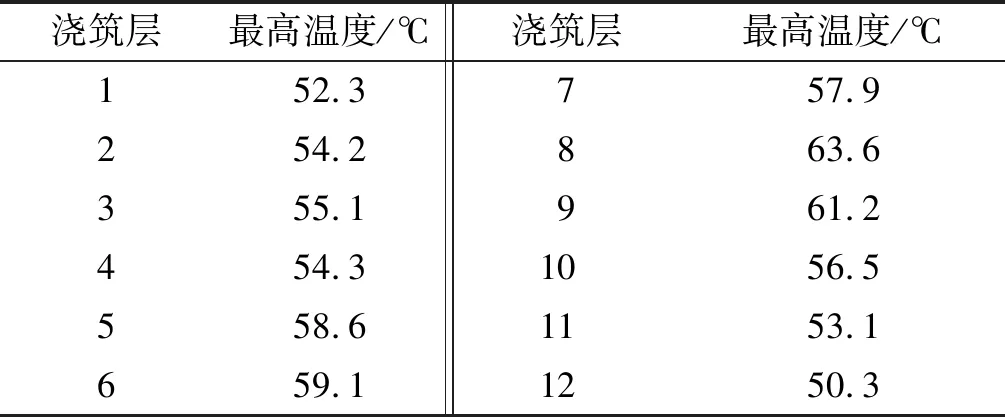

表4 砼內部最高溫度計算結果

由圖3、表4可知:每層新澆筑砼的最高溫度出現在結構中心位置,為50.3~63.6 ℃,其中第8層中心處溫度最高,為63.6 ℃,小于規范允許值75 ℃,溫峰出現在砼澆筑完成2~3 d后;各澆筑層內部溫度梯度呈線性變化,表明砼內部溫度場較均勻,不會因溫度梯度過大而發生溫度應力裂縫。

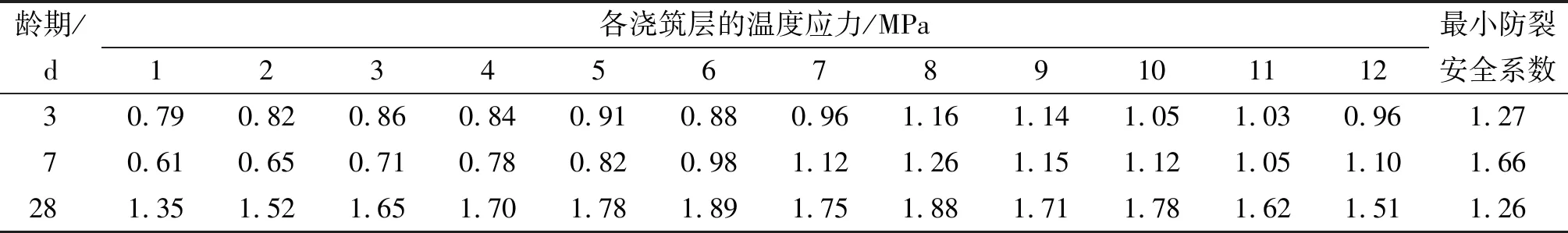

3.3 溫度應力有限元模擬分析

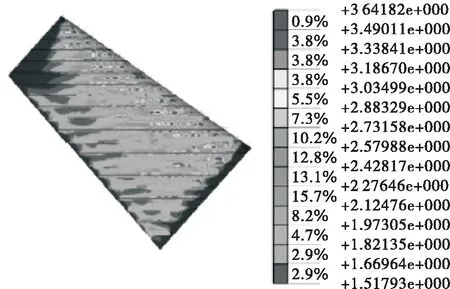

通過裂縫比率或最小抗裂安全系數判斷結構是否存在水化熱拉應力超過砼強度允許應力。根據有限元仿真分析得出錨塞體的整體最小裂縫比率見圖4。砼抗拉強度和防裂性能計算公式分別見式(2)、式(3),各澆筑層應力計算結果見表5。

ftk(t) =ftk(1-e-rt)

(2)

σz=ftk/K

(3)

式中:ftk(t)為齡期t時砼的抗拉強度標準值(MPa),C40砼28 d抗拉強度為2.39 MPa;K為防裂安全系數,取1.15。

由圖4可知:該橋隧道錨錨塞體最小法向裂縫比率為1.52,法向裂縫比率大于1,表明錨塞體砼各處隨齡期變化發生的抗拉強度小于砼齡期為t時的抗拉強度標準值,結構在理論上不會發生開裂。

圖4 隧道錨錨塞體最小裂縫比率(法向)

由表5可知:該橋隧道錨錨塞體各澆筑層不同齡期最小防裂安全系數為1.26,滿足最小防裂安全系數1.15的技術要求,表明結構在理論上不會發生開裂現象。

表5 隧道錨錨塞體溫度應力場分析結果

4 現場試驗驗證

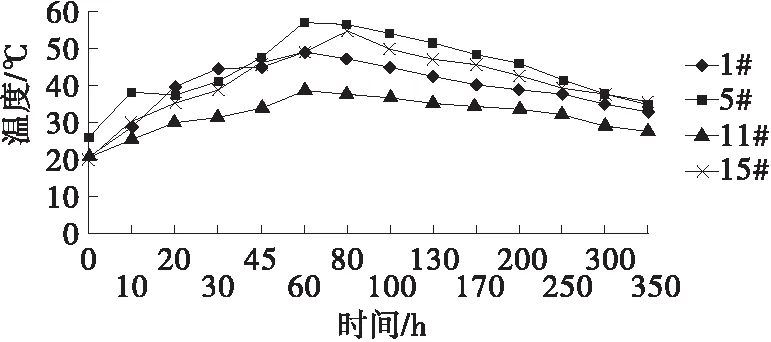

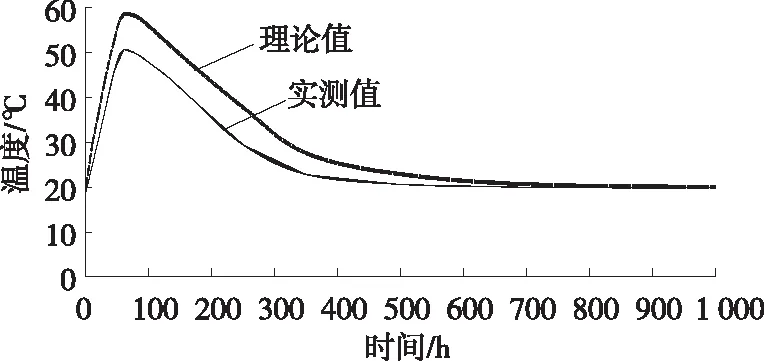

根據計算分析結果,按照砼設計配合比及冷卻水管布置方案組織施工,每層埋設溫度傳感器,布置測試系統。選取第6層具有代表性的測點1#、5#、11#、15#進行分析,其中1#、11#測點溫度代表錨塞體基礎表面溫度,5#、15#測點溫度代表支墩基礎內部溫度。支墩基礎內、外溫度變化見圖5,砼特征點內表實測溫度與溫度場理論值對比見圖6。

圖5 實測砼特征點內、外溫度變化曲線

由圖5、圖6可知:該橋隧道錨錨塞體第6層最高溫度出現在第60~80 h,最高溫度為57.5 ℃,低于允許值75 ℃;內外溫差為0~16.9 ℃,符合內外溫差指標要求;從開始澆筑至45 h溫升較快,至約60 h溫升有所減緩;開始降溫至172 h的降溫速率為0.1~0.2 ℃/h,172 h后降溫速率低于0.1 ℃/h,符合降溫速率指標要求。溫度實測值與理論值的時程變化基本吻合,錨塞體的水化熱在可控范圍內。整個澆筑過程未出現開裂現象,達到了溫度控制要求,滿足工程需要。

圖6 砼內表溫度實測值與理論值對比

5 結論

(1) 大體積砼錨塞體最高溫度為第8層中心處的63.6 ℃,小于規范允許值75 ℃,法向裂縫比率和防裂安全系數均表明錨塞體砼各處的抗拉強度小于砼容許抗拉強度標準值,優化砼配合比和冷卻水管布置,2 m變3 m澆筑層高在技術上可行。

(2) 典型工況溫度實測數據與理論數據的時程變化基本吻合,錨塞體的水化熱在可控范圍內,整個澆筑過程未發生開裂現象,滿足溫度控制要求和工程需要。