核電廠中壓安注泵功能性試驗后異常磨損原因分析

(廣西防城港核電有限公司,廣西 防城港 538000)

安全注入系統(RIS)由分別位于不同安全廠房的3個獨立、冗余系列組成,每一列都有兩種運行模式,即安注(SI)運行模式和余熱排出(RHR)運行模式。相比于CPR1000,該泵是RIS系統執行中壓安注(MHSI)功能的核心組成部分[1]。在設計工況和設計擴展工況,MHSI泵將安全殼內置換料水箱(IRWST)的含硼水注入反應堆冷卻劑系統內,從而維持一回路水裝量和冷卻堆芯。

MHSI泵為全抽芯結構的8級臥式離心泵,設計上輸送不超過120 ℃的含硼水,吸入口壓力0.52 MPa,排出口壓力10 MPa。事故后IRWST內含硼水可能含有固體碎片(混凝土、油漆、灰塵),MHSI泵需要持續輸送固體顆粒濃度500×10-6以下的流體介質至少1年[2]。因此對泵的持續運轉能力提出了較高要求,若泵的軸套、葉輪和其他轉動部件不可控磨損,可能會引起MHSI泵損壞故障而無法運行,導致反應堆堆芯在事故后失去重要的安全保護措施。

1 中壓安注泵功能性試驗后拆解磨損概況

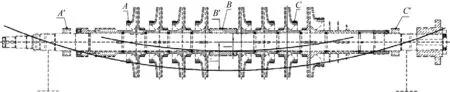

2018年12月3日,某核電廠1號中壓安注泵在制造過程中進行性能、耐久和啟動試驗等功能性試驗,12月5日進行解體檢查,發現葉輪密封環、軸套存在不同程度的摩擦痕跡,5號、7號葉輪后密封環磨損較為嚴重,有無法測量的摩痕溝槽,具體磨損情況如圖1所示。2號泵于2019年6月4日進行性能和耐久試驗,6月7日進行解體檢查,發現葉輪密封環和軸套也不同程度的異常摩擦痕跡。從2018年12月和2019年6月的試驗以及期間多次廠家內試過程中多次發現磨損且位置不完全固定。

圖1 磨損情況圖(左:中間軸套 右:葉輪密封環)Fig.1 Wear condition(Left:Intermediate sleeve;Right: Impeller seal ring)

轉子與靜止零部件發生摩擦是一種較為常見的故障模式,這類摩擦故障的主要原因有轉子與靜止部件之間的安裝間隙小、軸承間隙不規范、軸彎曲變形、轉子部件撓度大、轉子部件不平衡、泵與電機對中不好等。

針對異常磨損的發生,采用了先局部著重核查,后整體全面分析排查的思路。首先懷疑為試驗過程的偶發現象,并更換了其他泵重新進行試驗,問題仍然存在。其后質疑試驗前泵組裝過程不規范及螺栓力矩緊固不到位,整改后重新試驗,但也無法解決磨損問題。鑒于磨損問題多次發生,且無法明確異常發生的根本原因,最終根據中壓安注泵設計生產的主要流程,采取全過程排查,對設計、制造、裝配、試驗等環節進行了徹底排查,共識別21個末端因素,排查內容如表1所示。

經全面分析核查,除裝配中心的工序存在問題,其余設計、制造、裝配和試驗工序均滿足運行條件、技術規范書、上游標準等要求。最終確定裝配中心在精校準轉子中心的抬軸量測量項目存在問題。雖然全流程分析的方法解決了本次異常磨損問題,但不提倡使用,根據分級管理的思路,通常采用重點分析的方法基本能完成絕大部分缺陷故障的分析。在本文中,對未發現問題的工序,其排查過程不展開詳述。

臥式多級泵在總裝過程中需要對轉子抬軸量進行測算,從而確定轉子在靜子中的位置,對于中小型泵通常選取動靜部件之間的總間隙來確定轉子抬軸量,但由于大型泵的軸承跨度大且級數多,軸的彎曲增加,在確定抬軸量時,需要先測量轉子的靜撓度,從而計算得出抬軸量,因此靜撓度測量是一個影響抬軸量的關鍵工序。靜撓度測量方法錯誤是導致MHSI泵異常磨損的根本原因,以下將進行靜撓度測量問題的具體分析。

2 靜撓度測量問題分析及改進

臥式多級泵總裝時要求轉子和靜子盡可能同心,對于大型水泵靜子通常剛性較大,一般不考慮靜子的撓度,而轉子軸較長且其上裝載著很多部件,其靜撓度較大,確定抬軸量時必須予以重點考慮。通常情況下,水泵的轉子與定子部件之間有一定的距離縫隙,這些縫隙是為了更好地調控工作效率,為了達到更高的工作效率,間隙越小越好,但是間隙變小容易導致水泵在運轉過程中動靜部件之間發生意外摩擦,反過來又影響水泵性能。可見轉子靜撓度直接關系著水泵運行過程中的可靠性和效率。[3]

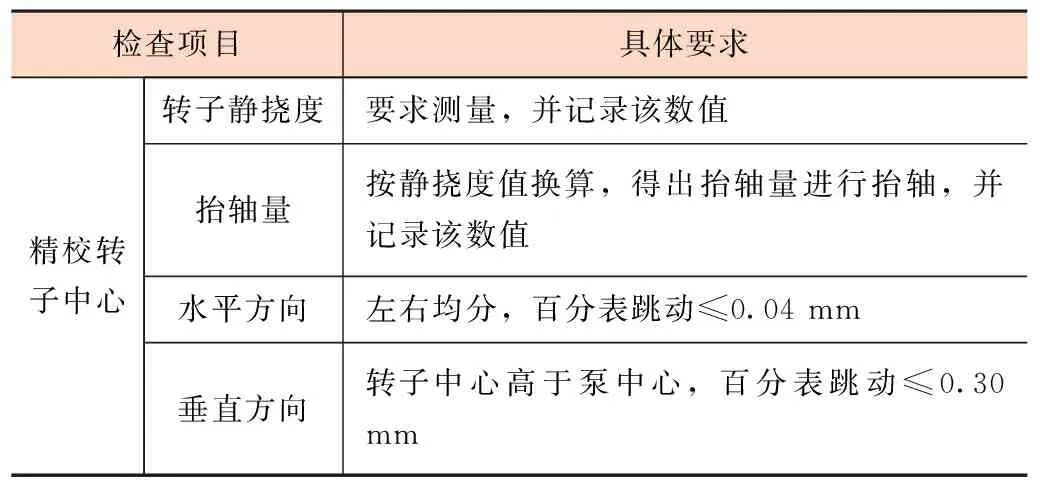

中壓安注泵裝配主要涉及精校轉子中心、刮軸瓦、轉子竄量分配、間隙調整、總裝后盤車共5個檢查項目。經核查裝配過程,除精校轉子校中心時抬軸量存在問題,其他方面裝配滿足計算文件要求,泵精校準轉子中心時,其抬軸量按靜撓度值進行換算確定。精校轉子中心參數要求如表2所示。

表2 中壓安注泵精校轉子中心裝配參數要求

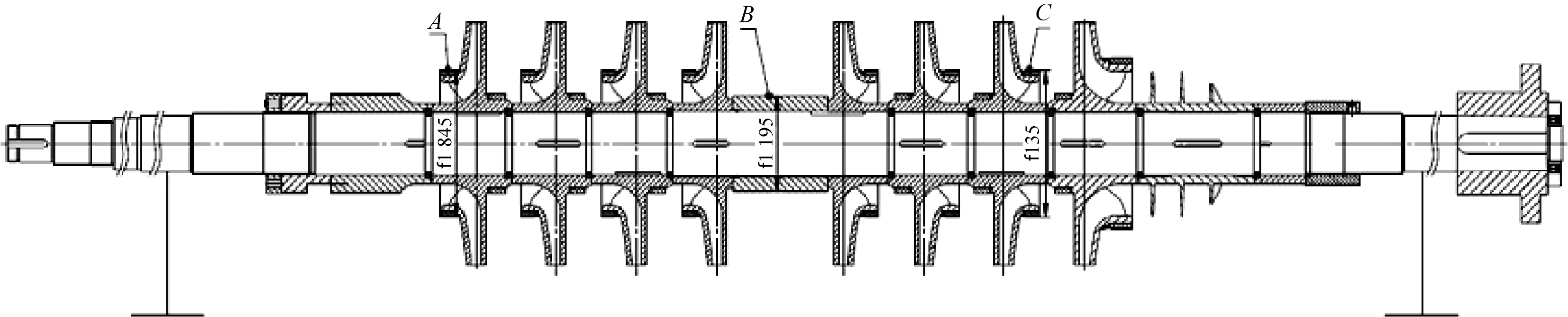

在設備制造或檢修過程中,多級泵轉子的常用V型或Y型鐵定位,并選取適合的平板及百分表或千分表來進行測量。具體操作步驟通常為兩端固定,選取左右測量點和中間點,移動測量儀表進行多點測量。某核電廠中壓安注泵裝配中,靜撓度的測量軸兩端為Y型鐵支撐,基準平臺由機床平臺改成以保證平整,采用百分表進行測量。

正常情況下應該選取轉子軸承安裝位置進行固定以模擬轉子最終的安裝狀態,然后進行靜撓度測量,由于轉子軸承安裝位置被Y型支撐占用,因此選擇盡量靠近固定點兩端的位置作為測量起點。但是由于MHSI泵中間位置設計有中間軸套,靠近轉子軸承的位置與中間軸套處(B點)位置的外徑相差太大,超過百分表量程。在實際測量轉子靜撓度時操作者為便于調整測量儀表位置選取了錯誤的基準點,以2級葉輪和5級葉輪前密封環外圓為基準零點(圖中A/C兩點),由A/C點平移打表至B點,檢查中間軸套處的撓度值,使檢測數值偏離實際。錯誤的測量方法定名為方法一,具體如圖2所示。

為糾正靜撓度選點錯誤,解決兩側測點與中間軸套點位置外徑相差太大。重新進行靜撓度測量,選取靠近兩端支撐附近選取基準A′/C′點并增加了工裝套,以保證A′/B′/C′點外圓尺寸盡量一致。這樣既滿足了無需調整測量表,有便于簡單操作機床平板使測量儀表橫向移動,同時讀取A′/B′/C′三點位置的數值。糾正后的測量方法命名為方法二,具體如圖3所示。

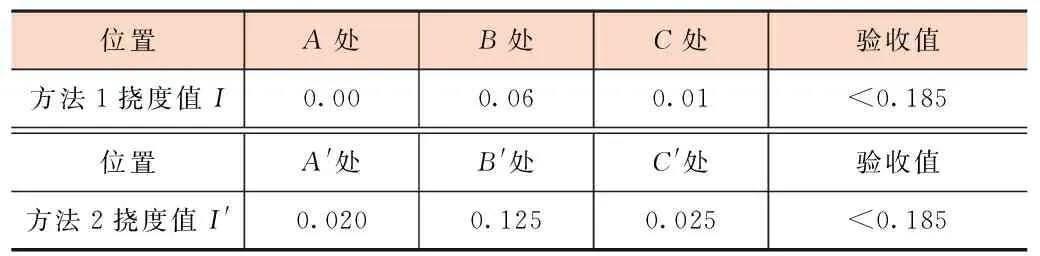

靜撓度選點錯誤導致靜撓度測量值有明顯區別,從而影響了轉子與靜止部件的間隙最終導致了異常磨損。兩種方式靜撓度測量對比如下,具體如圖4所示。現將兩種方法進行計算,以對比兩種測量結果的差別。

圖2 轉子部件擾度測量示意圖(方法一)Fig.2 Deflection measurement for the rotor component (Method Ⅰ)

圖3 轉子部件擾度測量示意圖(方法二)Fig.3 Deflection measurement for the rotor component(Method Ⅱ)

圖4 兩種靜撓度測量方法對比圖Fig.4 Comparison of two static deflection measurement methods

兩種靜撓度測量按如下方式進行計算:

(1)

(2)

式中:I——按照測量方法1檢測所得撓度值;

I′——按照測量方法2檢測所得撓度值;

兩種測量方法的計算結果如表3所示,從對比表可知,錯誤的選點位置導致B處的靜撓度測量值無法真實反映轉子最大撓度。方法1所得出的最大撓度I比測量方法2測出的最大靜撓度值I′小了約50%,按照錯誤撓度值來選擇抬軸量,其動靜部件之間的間隙明顯小于方法2所得值,間隙減小影響了轉子和靜止零件之間的配合,從而導致了磨擦問題。

表3 兩種測量方法結果對比[4]

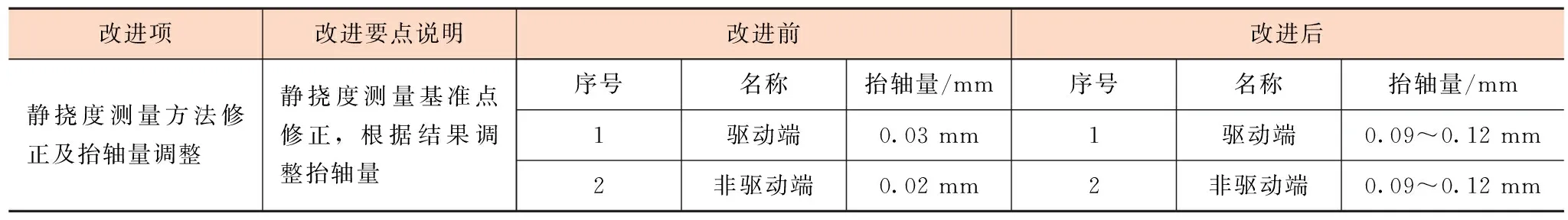

3 改進驗證及后續關注

根據2.1~2.2節原因分析得出:轉子部件靜撓度測量方法有誤,無法真實反映轉子最大撓度值。通過靜撓度測量方法修正,即加裝工裝并修改兩側的測量基準點,重新測出真實靜撓度,最后結合設計要求的轉子與靜子間的徑向最小間隙等參數得出轉子部件的抬軸量在0.09~0.12 mm,根據轉子和靜止零件間的轉動間隙,對轉動部件中心進行適量的提升,具體如表4所示。

表4 改進說明及前后對比[4]

調整泵抬軸量后,對某核電廠3號機組3臺中壓安注泵分別進行了20 h耐久試驗,水力及機械性能滿足泵技術規格書要求,試驗后拆解未發現葉輪密封環和軸套磨損,異常磨損問題得以解決。

雖然異常磨損問題得以最終解決,但針對問題仍有需要注意和值得優化的地方,提出如下3點后續重點關注:

1)本次異常磨損問題發生在設備制造階段,鑒于后續還涉及安裝和運行后的檢修,因此需要

固化抬軸量的數據至設備運行維修手冊中,以保證后續不會出現同樣的問題;

2)測量方法的偏差反映出未按照工序文件執行或執行文件不完備,轉子靜撓度測量工序文件存在升版并固化的空間;

3)由于軸的形狀不一,最接近兩端固定點的選點可能與中間位置存在較大偏差,通過加工測量工裝來保障兩端到中間的讀數不超過表的量程,而工裝可能又會引進新的偏差,并且測量平板的平整度也可能影響最終測量結果。可以探索研究其他測量方式,例如參考汽輪機大軸彎曲度的測量原理,即短時間內對軸旋轉一圈,軸可看做剛性,通過測量旋轉一圈,軸外圓值的變化,來反映出靜撓度。

4 結 論

經多次試驗、排查和原因分析,最終確認靜撓度的測量失誤導致抬軸量選擇不合理是發生異常磨損的根本原因。通過修正靜撓度測量方法,并重新確定抬軸量,有效解決磨損問題。縱覽本問題從發生到解決,投入了較大的人力物力進行排查處理,而最終發現主要問題原因僅在于裝配工序中一個小工序的方法選擇錯誤,可見設備從設計、制造到最終投用是一個復雜系統工程,每一道工序都應該做到標準清晰、文件完整和利于執行,并且做好歷史經驗的反饋,保證每一次的問題都是下一次設備完善的基石。