綏中36- 1 油田酸化解堵技術研究與應用

程飛

(中海石油(中國)有限公司天津分公司,天津300450)

1 油田簡介

綏中36-1 油田位于渤海遼東灣海域,平均水深30m,常年最高氣溫37.8℃,最低氣溫-18℃。區域上,綏中36-1 油田位于遼東灣下遼河坳陷、遼西低凸起中段,構造形態為北東走向的斷裂背斜,西側以遼西1 號斷層為界與遼西凹陷相鄰,東側以斜坡形式逐漸向遼中凹陷過渡。該油田目的層為東營組東二下段,東二下段儲層為湖相三角洲沉積。主力開發層系為東營組東二下段的Ⅰ、Ⅱ油組。含油面積42.50km2,探明石油地質儲量2.98×108m3。綏中36-1油田原油具有密度大、粘度高、膠質瀝青含量高、含硫量低、含蠟量低、凝固點低等特點,屬重質稠油。在平面上,構造高部位原油性質好于構造低部位,Ⅱ期原油性質明顯比Ⅰ期差;在縱向上,同一口井Ⅱ油組原油性質要好于Ⅰ油組。

2 作業背景

為解決綏中36-1 油田低效井提高產量問題,選擇SZ36-1-*6、*19H 井進行酸化解堵,以達到解除地層污染,提高產液產油能力的目的,為后期處理低效井總結作業經驗及方法。

*06 井為SZ36-1 油田的一口調整井,該井完井時間為2013年11 月1 日。投產初期產液量為150 m3/d,最高產液量為194 m3/d,*6 井交井時達到配產要求,目前產液量123 m3/d,含水75%,產油量31 m3/d,低于配產60 m3/d。*19H 井為SZ36-1 油田的一口調整井,該井完井時間為2014 年4 月8 日,水平段共鉆進275m,其中鉆遇油層185m,泥巖段90m,投產初期產液量為43 m3/d,最高產液量為43 m3/d,目前產液量27m3/d,含水1%,產油量27 m3/d,低于配產32 m3/d,但目前生產壓差大,達到7MPa。

3 可能傷害原因分析

3.1 儲層條件和流體原因造成傷害

a. 儲層膠結疏松,砂巖組成以粉砂、細到中砂為主,顆粒細,生產過程中易造成微粒運移,導致細砂等產出物堵塞;b.物性較好,吼道大,排驅壓力低。外來流體容易侵入;c. 層厚,易污染面大;d.縱向滲透率極不均勻,中低滲透層極易污染;e. 不同小層壓力差異;f.原油膠質含量較高、粘度大容易導致有機堵塞及微粒運移。

3.2 潛在敏感性傷害

3.2.1 速敏傷害。地層水速敏損害弱,臨界流速為13.5 m/d。儲層地層水速敏指數為弱,有輕微速敏損害。

3.2.2 水敏傷害。儲層水敏損害程度總體屬于中等偏強,去離子水對巖心的損害程度為47.9%~62.4%,平均為53.8%。從實驗曲線可以判斷,在3/4 地層水的時候滲透率發生明顯下降,臨界礦化度為4600mg/L。粘土容易從粒表脫落導致分散、運移堵塞喉道。

3.2.3 堿敏傷害。儲層堿敏為中等偏弱。

3.2.4 酸敏傷害。對鹽酸酸敏一塊巖心為中等,另一塊為弱酸敏;對氟硼酸,酸敏都為弱酸敏;而氫氟酸酸敏分別為中等到弱酸敏。

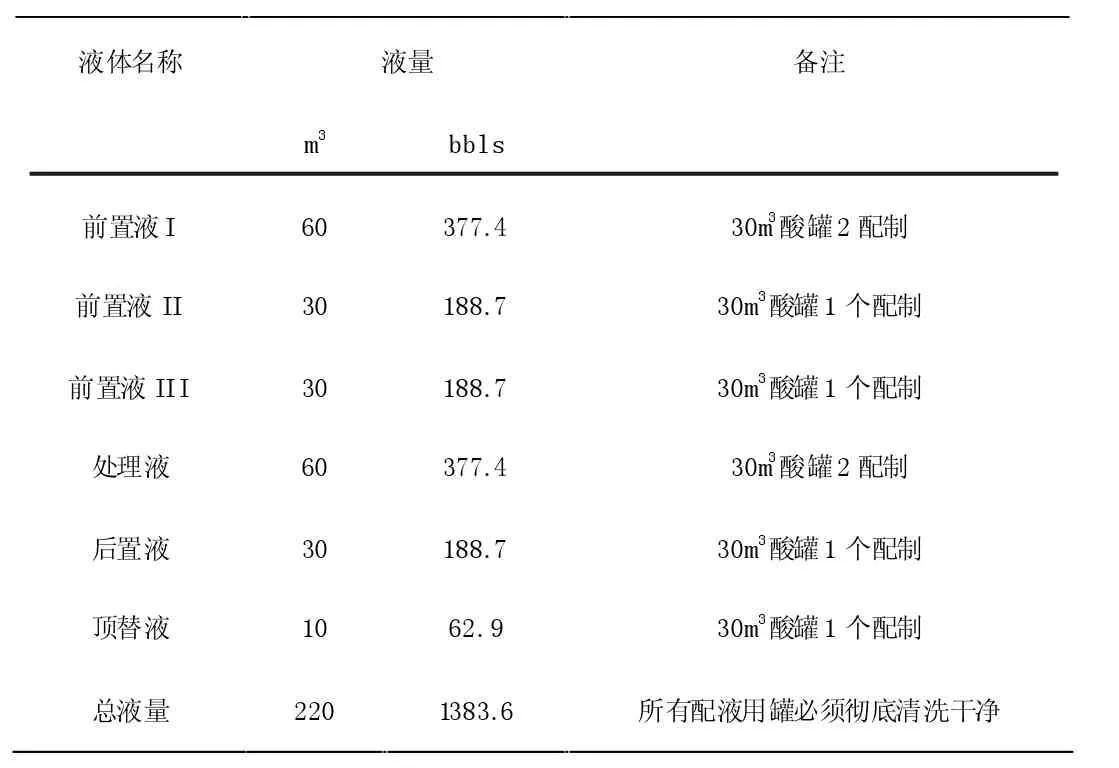

表1 注入液規模設計表

3.3 可能存在主要傷害

3.3.1 儲層膠結疏松,泥質含量高,在完井作業和生產過程中容易發生微粒運移傷害;在粘度較高流體拖拽力作用下,更容易發生微粒運移傷害。

3.3.2 微粒和有機質容易在篩管周圍形成堵塞物,嚴重時容易堵死篩管間隙和流動通道。

3.3.3 JFC 泥漿濾液(泥漿比重1.15)、完井液、充填液侵入后引起粘土膨脹和脫落傷害,導致近井帶地層滲透率降低。

3.3.4 JFC泥漿泥漿體系侵入可能會造成高分子物質吸附傷害。

3.3.5 低溫流體(泥漿、完井液)侵入導致瀝青和膠質等析出而形成有機傷害。

3.3.6 完井過程中引入的鐵沉積物傷害。

4 面臨的主要技術難點

4.1 污染類型復雜,需要針對性強,有效解堵、同時保護儲層骨架的工作液體系。

4.2 多層系,跨度和厚度大,但由于測試資料缺乏,產液剖面不清除,難以明確需要解堵的主要層段,只能采用選擇性處理技術。

4.3 多層系,跨度、厚度較大,需要較大的處理規模及分流技術,目前采取液氮伴注分流技術。

5 解堵液體系設計

5.1 解堵液要求

針對SZ36-1 油田井的污染類型,要求解堵液滿足以下要求:

5.1.1 有效防腐,保證注入設備和管柱的安全。

5.1.2 酸液具有穩定鐵離子的能力,可減少鐵離子對儲層造成的傷害。

5.1.3 有效清洗有機質傷害。

5.1.4 有效降低原油粘度,改善其流動性。

5.1.5 有效溶解、穩定粘土。

5.1.6 酸液具有緩速性,以達到深部酸化的作用。

酸液具有極低的表面張力,以增強酸液進入儲層的流動性(特別是針對傷害儲層)。

5.2 泡沫酸分流酸化技術

5.2.1 泡沫流體對地層滲透率具有選擇性,“堵大不堵小”,能實現酸液分流,有效解決非均質性儲層酸液布置問題。

5.2.2 泡沫酸體系中氣體比例較大,自身膨脹能高,易于增能返排,幾乎沒有二次傷害。

5.2.3 由于氣相圈閉的存在,H+擴散路徑復雜,達到孔隙壁面較難,因而泡沫分流酸化具有良好的緩速效果。

5.2.4 泡沫能在吼道中形成復式膜面,阻止液體與壁面接觸,降低地層水敏性污染。

6 方案實施及增產情況

6.1 工藝參數設計

6.1.1 工藝名稱:氮氣泡沫分流酸化。

6.1.2 注入方式:油管正擠。

6.1.3 施工排量:4~6bpm,可根據施工壓力現場調整確定。

6.1.4 施工壓力:<12MPa(1740psi);破裂壓力為24.2MPa,按破裂壓力梯度為0.0172MPa/m 計算),井口允許的最大注入壓力為12MPa。

6.1.5 注入液規模設計(表1)。

6.2 酸化實施情況

6.2.1 *6 井現場施工程序及酸化前后產量對比

*6 井在酸化結束后,效果較明顯,酸化后產液量增加61%,產油量增加87%,增產效果較為明顯,但緊維持了一段時間,產量開始下降,分析為顆粒運移造成產量降低。

6.2.2 *19 井現場施工程序及酸化前后產量對比

對酸液進行循環后,開始擠注前置液Ⅰ,壓力在11Mpa 時,排量為1.29bbl/min,說明地層的吸液能力很差,地層的污染比較嚴重,當液氮隨著液體到達地層后,壓力有所升高,說明液氮起到了一定的分流作業。在第一階段擠注結束后,關井了18 個小時,開始第2 階段的擠注,以第一階段結束時的壓力繼續擠注,排量由1.29bbl/min 升到了3.01bbl/min,前置液1 和前置液2 有一定的解堵作業。后面正擠處理液,當處理液到達地層后,壓力降了2Mpa,但由于液氮的作用,降低的幅度不可能非常大,但解堵顯示非常明顯。

7 結論

7.1 *6 井解堵效果較好,但是持續時間短,分析為深部微粒運移所致,后續類似井酸化考慮加大深部微粒的處理力度。

7.2 *19H 井酸化效果不佳主要是受酸液分布不均,無法實施全井段有效酸化,建議類似井盡可能采用連續油管拖動布酸,保證全井段解堵。

7.3 儲層非均質性強,物性差異較大,對均勻布酸造成一定難度,泡沫流體對地層滲透率具有選擇性“,堵大不堵小”,能實現酸液分流,有效解決非均質性儲層酸液布置問題。

7.4 返排間斷、速度過慢對酸化效果影響較大,殘酸長時間滯留,會造成二次傷害導致表皮系數增加,影響效果,建議酸化后立即返排。