基于MBD的全三維數字化工藝設計數據質量控制

西安航天發動機有限公司 王衛蘋

1 MBD技術分析

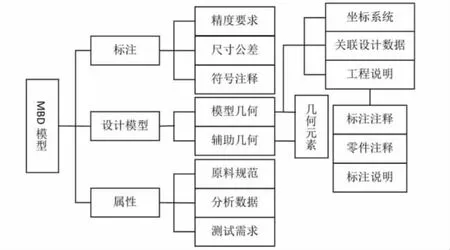

MBD技術是波音推行的新型產品定義模式,可集成設計、制造、檢驗、管理、信息,是當前可有效解決數字化設計與制造的一大先進技術,也是數字化工藝的關鍵性技術[1]。MBD技術內容體系具體如圖1所示。

圖1 MBD技術內容體系

MBD模型包括設計模型、標注、屬性三大重要組成部分。設計模型即基于圖形化模式呈現,由簡單幾何要素共同形成的三維模型,通過點、線、面、坐標系統等組合構成輔助幾何、模型幾何,并由模型幾何與輔助幾何協作構建三維實體,以闡釋產品幾何形狀信息,其中還包含一些工程說明與關聯設計數據。標注信息通常依附于三維模型,通過標注描述生產必要的局限信息;屬性信息即產品內置信息,可據此定義產品與產品特征相關內容。

2 全三維數字化工藝設計平臺

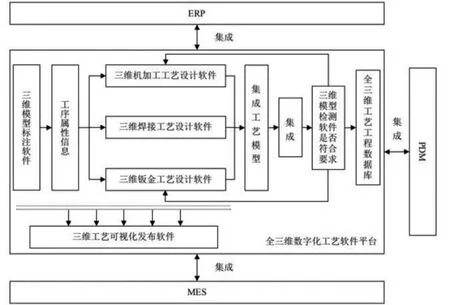

全三維數字化工藝設計的落實,需先構建相應標準,以作為應用規范化支持,然后建立相應的全三維工藝設計系統,以優化工藝設計效率與水平,節約產品研發生產成本。全三維數字化工藝設計平臺框架[2]具體如圖2所示。

圖2 全三維數字化工藝設計平臺

3 基于MBD的全三維數字化工藝設計數據質量控制

在全三維數字化工藝設計數據質量控制體系構建中,以基于技術標準所設計的路線全面開展,以基礎研究作為出發點,通過數據定義與業務流程著手,以數據定義構成基礎技術標準,引導數字化系統設計,以業務與流程為出發點,建立基礎數據管理與流程規范,引導系統集成化設計,以數字化系統實踐,健全規范化體系,通過循環驗證,以生成完整的數據質量控制體系。

3.1 工藝設計數據分析

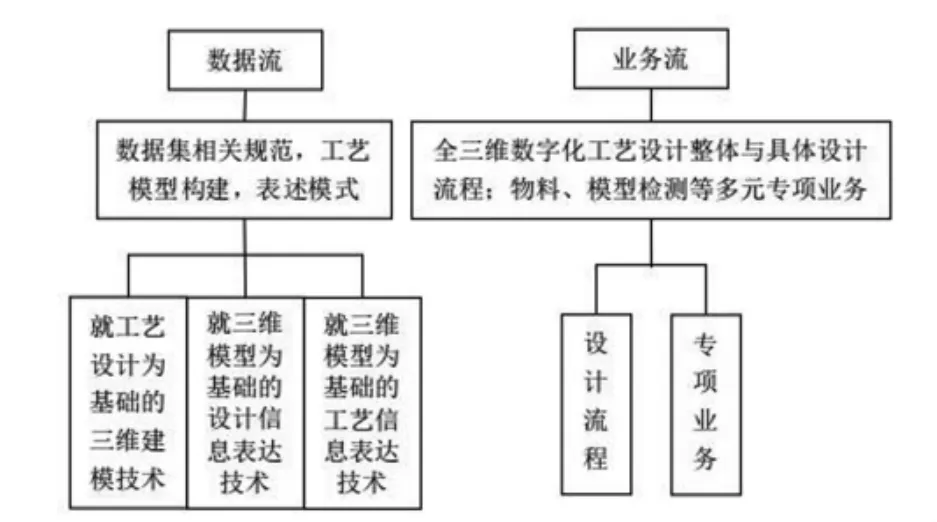

全三維工藝設計數據分析針對數據與業務流,基于數據闡述、構建、過程為目標,以進行三維工藝設計與數據管理分析。數據流與業務流[3]具體如圖3所示。

圖3 數據流與業務流

3.1.1 產品設計數據分析

全三維數字化產品設計的獨特性體現于充分合理利用MBD表達模式,對此以三維環境傳輸設計信息為基礎屬于技術性問題。因此針對三維模型設計信息綜合表達技術進行分析,即就三維模型表達設計工藝信息模式統一化與信息理解難度較大等現象,基于MBD技術以幾何、屬性、標注等多種模式整體表達工藝設計相關信息;通過視圖與自定義層面等多元方式,準確掌握工藝設計具體信息。

3.1.2 工藝設計數據分析

數字化工藝設計的關鍵性在于怎樣通過MBD模型呈現各種復雜工藝信息。因此針對三維模型工藝信息綜合表達技術進行分析,即采用幾何、屬性、標注等不同方式針對工藝設計數據信息實現綜合全面表達;基于整合符號實現工藝方法、參數、設備等工藝設計信息的有效表達;以三維標注符號為基礎實時展示折彎、焊接次序等具體信息。

3.1.3 數據管理分析

就全三維數字化產品工藝設計數據質量而言,需由整個流程著手全方位控制。因此針對數據管理業務進行分析,即文檔數據結構化管理;工藝設計審核管理;工藝設計變更管理;數據發布;工藝BOM構建與管理。

3.2 標準化規范構建分析

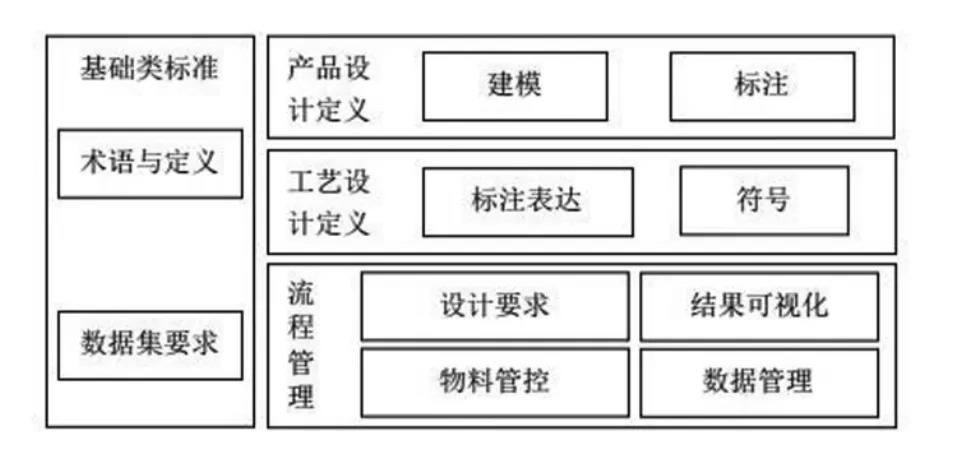

全三維數字化工藝設計數據質量控制的根本依據在于各種規范,基于企業內控標準作為主體,進行數據質量控制規范構建[4],具體如圖4所示。

圖4 數據質量控制規范

3.2.1 基礎規范

面向數字化工藝實踐運用相關基礎性概念,工藝設計數據基礎結構要求進行嚴格規范,確定三維數字化工藝各個環節具體設計結果所需要涉獵的具體技術要素,即數據元素分類、數據集要求、數據管理要求。

3.2.2 建模規范

明確工藝產品設計建模相關標準,即具體建模流程、工藝設計建模標準、生產制造設計建模要求。

3.2.3 標注規范

規范化工藝設計三維標注模式,即基于三維標注的視讀模式;各種設計信息三維標注模式;工藝設計標準的選擇性規范。

3.3.4 定義規范

就數字化工藝設計表達相關工藝要素、形式進行規范,具體為基礎符號、圖形、參數自定義;要素組合表達形式。針對工藝信息的模型層面綜合表達方式規范化,即工藝信息標準基礎規則要求;工序信息標注方式具體要求。

3.2.5 流程管理規范

面向工藝數據全面優化設計管理流程進行規范,即工藝模型構建原則;工藝模型構建流程;工藝規程樹節點建立;檢測信息具體表述。就數字化工藝設計PBOM傳輸維護詳細流程,以及可視化工藝流程卡片樣式與數據管理等等全方位進行規范化。

3.3 數據檢測體系分析

基于標準體系,提取工藝設計規范與加工詳細要求,以此生成相應的質檢規則,設計數據質量檢測系統,通過計算機軟件技術,針對工藝設計數據進行全過程檢測與事后質量檢測。具體檢測項目包含模型參數規范化;工程圖標準化要求;模型特征規范化;設計規范化;零部件可加工特性等等。據此采取相應軟件技術,即以MBD為基礎的檢測集配置管理技術;以MBD為基礎的同步模式檢測技術,可切實就實際要求加以修改;檢測功能與PDM集成化技術,可實現數據交互。

在此基礎上,進行軟件系統整體框架設計,基于C/S結構研發,其中服務器端主要負責進行數據庫布置,即檢測集、檢測項、檢測值的存儲載體,以供客戶端訪問發送請求,同時合理布置組件服務,以確保客戶端可以充分發揮功能性作用。客戶端是功能性應用端,基于檢測項目集進行程序管理,集成化管控數據庫,同時利用檢測器構件、Pro/E訪問構件、二次開發接口與Pro/E平臺等輔助載體實時交流溝通,據此科學處理分析結果[5]。

3.4 工藝設計軟件標準化分析

全三維數字化工藝設計數據基于數字化軟件得以生成,軟件內部的基礎數據標準化十分關鍵,體現于資源數據庫與基礎數據庫標準化、數字化表達形式與業務流固化,而標準化整合工藝設計資源數據,建立數據庫,促進標準化快速設計;標準整合工藝設計基礎數據,以構建工藝數據庫;基于自定義標準符號與典型標注等多種模式,于平臺固化標準化內容;基于自定義數字化流程等模式于平臺固化標準化內容。

4 結語

綜上所述,全三維數字化工藝設計數據質量控制設計有技術與流程管理兩個層面,發揮著較好效果。通過積極引導數字化工藝實踐應用,以完成全三維數字化工藝設計模式,實現由設計到制造的整個過程數字化,其不僅可提高設計效率與質量,減小誤差,還可以推動數據與流程實現規范化。