LNG 運輸加注船儲罐9Ni鋼焊接工藝研究

潘小軍,包志剛,馮金艷,陳倩,方振銳

南通中集太平洋海洋工程有限公司 江蘇啟東 226251

1 序言

南通中集太平洋海洋工程有限公司2019年承接的STOLT-NIELSEN GAS B.V.兩艘20 000m3LNG運輸加注船,是目前世界上最大的LNG燃料加注船,船長159.7m、型寬24m、型深16.75m,入DNV GL船級社。該船采用雙罐設計,使得船長可以控制在160m以內,并可進一步增加貨艙容積30%;具有安全、節能和環保等特點,是LNG運輸加注船的一個技術升華,既可運輸LNG,又可為其他船舶及終端處加注補充LNG燃料。

該LNG運輸加注船是運輸液化天然氣的船舶,其裝載容器是該船舶的核心裝備。該容器裝備設計溫度-163℃,液化方式為半冷半壓式,制造材料采用含鎳量較高的低溫9Ni鋼。由于該鋼技術含量高,焊接難度大,因此研究9Ni鋼焊接工藝,是整個項目技術攻關的重中之重[1]。

2 9Ni鋼分析

LNG儲罐設計溫度為-163℃,在這種極低的溫度下,標準鐵素體結構鋼由于缺乏足夠的韌性,存在脆性斷裂的風險,故不應將鐵素體鋼用于工作溫度低于-101℃的壓力容器中。為此必須采用低溫9Ni鋼,該材料可提供低至-196℃的可靠的結構完整性。當鐵素體鋼中的wNi達9%左右時,鐵素體鋼低溫轉變溫度就會明顯消失,這大大降低了脆性斷裂的風險。Ni在鋼中的主要作用是大大提高了低溫下的韌性和抗沖擊性。當wNi高達13%時,韌性、脆性在任何溫度下轉變都不再明顯。但當參考實用性與成本效益做最佳選擇時,確定wNi=9%。

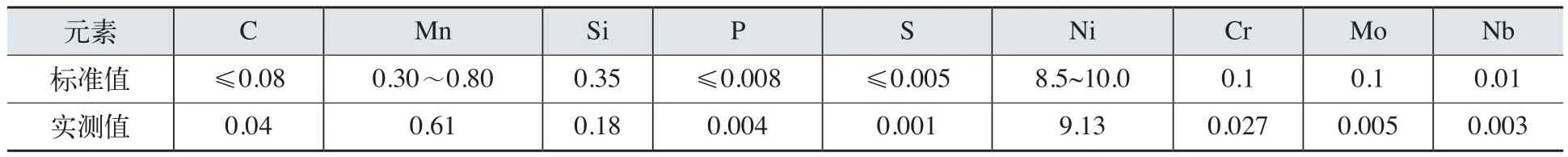

試驗用鋼是由南京鋼廠提供的板厚為20mm的X7Ni9鋼,符合歐標EN 10028-4—2017。供貨狀態為淬火+回火,淬火為800~820℃水冷,回火溫度為570~600℃,回火后空冷,組織為低碳馬氏體+貝氏體,具有較好屈強比(95%)及低溫沖擊吸收能量。化學成分見表1,力學性能見表2。

表1 X7Ni9鋼板的化學成分(質量分數) (%)

表2 X7Ni9鋼板的力學性能

3 焊材選型

9Ni鋼的焊接質量在很大程度上決定了LNG運輸加注船的結構完整性與安全性。因此,需要評估可用的焊材等級、化學成分及最佳匹配的力學性能,以確保質量與良好的經濟性。

首先,焊接材料若采用化學成分匹配選擇wNi=9%~12%的焊材,雖然成本低,但不被認為是可行的解決方案。盡管采用化學成分匹配的鐵素體焊材已成功在試驗室條件下應用于機械化GTAW建造模型水箱,但該工藝并未在現場廣泛用于厚板焊接。因為鐵素體焊材伸長率低,與母材伸長率接近,焊接殘余應力在熱影響區最大,所以彎曲試驗時在熱影響區易斷裂。因此,用于9Ni鋼的焊材需要具有較高的伸長率(>35%)。

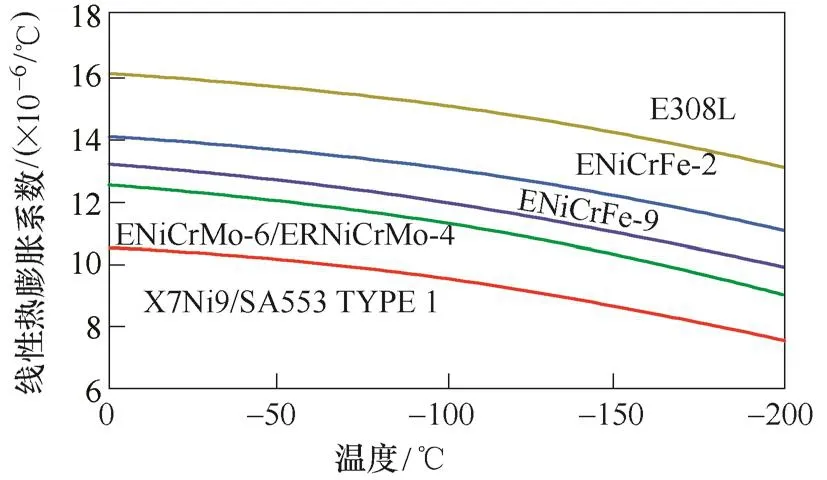

其次,在服役時LNG儲罐會膨脹和收縮,所有焊接接頭都會經受極端的熱循環。當9Ni鋼和焊縫金屬的線性熱膨脹系數差異太大時,較高的熱應力集中會引起熱疲勞,導致儲罐故障。因此,9Ni鋼和焊縫金屬的線性熱膨脹系數差異應盡可能小。9Ni鋼與焊材線性熱膨脹系數的比較如圖1所示。由圖1可知,奧氏體E308L型不銹鋼焊材的線性熱膨脹系數與9Ni鋼差異最大;ENiCrMo-6、ENiCrFe-9、ERNiCrMo-4類型焊材的線性熱膨脹系數最接近9Ni鋼[2]。

綜上所述,在對9Ni鋼進行焊接時,出于延展性、伸長率和熱膨脹的原因,最終采用鎳基合金焊材是最合適的。

圖1 9Ni鋼與焊材線性熱膨脹系數的比較

4 焊接工藝試驗

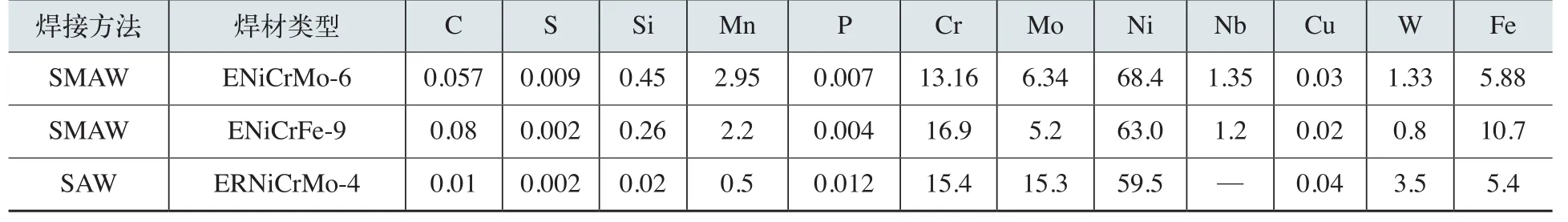

(1)焊接材料 本試驗根據項目技術要求,選擇AWS A5.11、AWS A5.14相應分類等級的焊材,SMAW選用ENiCrMo-6、ENiCrFe-9;SAW選用ERNiCrMo-4焊材。焊材的化學成分及力學性能分別見表3、表4。

(2)焊接條件及參數 SMAW采用交流焊機BX3-500,SAW采用埋弧直流焊機MZC-630。試板采用V形60°坡口、雙面施焊法,SMAW采用立位置、SAW采用平位置焊接。焊接參數見表5。

(3)焊接接頭性能 試板經過100%射線檢測,全部按照ISO 10657—1991驗收,均為I級合格。

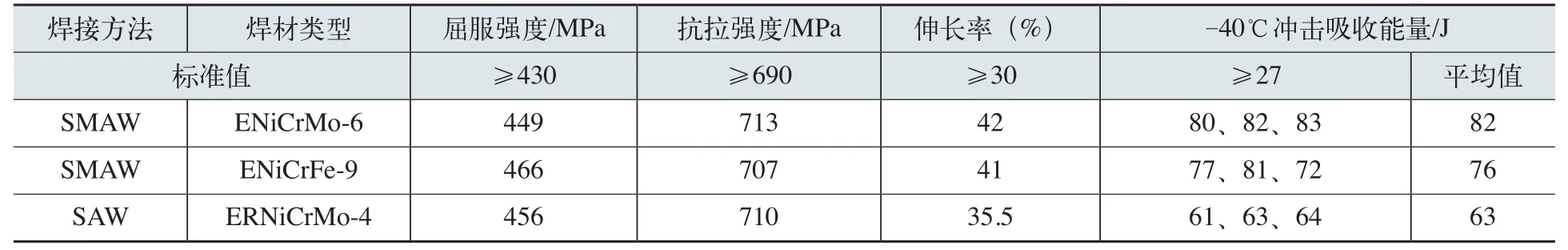

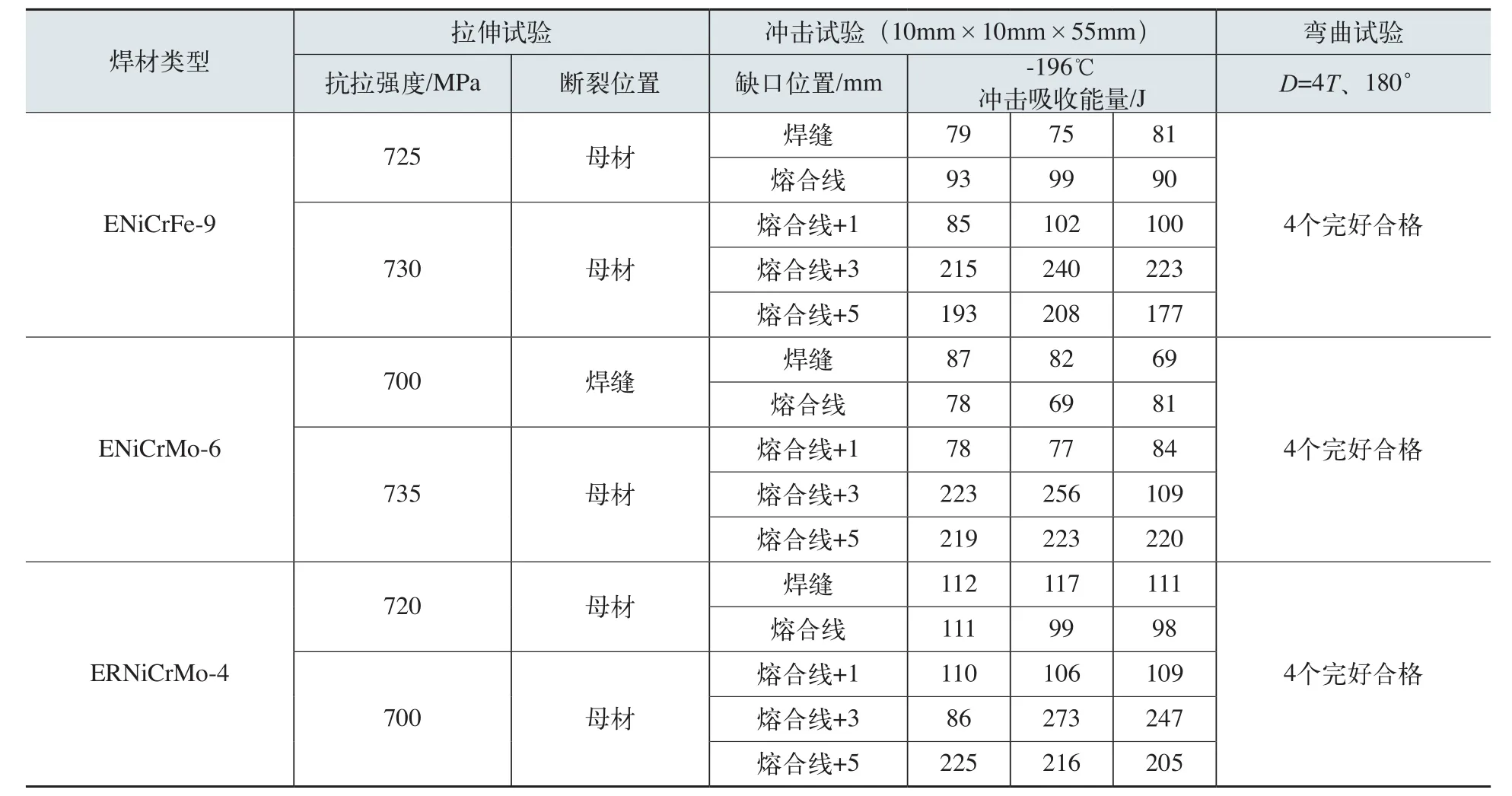

試板采用IGC CODE 國際散裝運輸液化氣船舶構造和設備規則的焊接標準,對試板取樣后檢測接頭的力學性能及冷彎性能,見表6。從表6可看出,接頭抗拉強度高于母材最低標準值,彎曲表面無開裂,延展性良好。焊縫、熱影響區沖擊值也處于較高水平,滿足標準要求。對試樣進行宏觀檢測(見圖2~圖4),未發現裂紋、氣孔、未熔合及夾渣等焊接缺陷。采用顯微維氏硬度計進行硬度檢測,焊接接頭的硬度測量結果見表7。由表7可知,測量結果均<350 HV10,滿足規范要求。

表3 焊材的化學成分(質量分數) (%)

表4 焊材的力學性能

表5 焊接參數

表6 力學性能及冷彎性能

圖2 ENiCrMo-6接頭

圖3 ENiCrFe-9接頭

圖4 ERNiCrMo-4接頭

表7 9Ni鋼焊接接頭(后焊面)硬度 (HV10)

5 焊接注意事項

因為9Ni鋼是易剩磁材料,所以必須采用非磁性吊裝,鋼板出廠前磁場控制在5mT以內。背部清根必須用交流碳弧氣刨機消除。若焊接發生磁偏吹,可采用特斯拉計進行檢測,當磁場強度超過10mT時,需采用專用工具進行消磁后再焊接。

鎳基焊縫組織為純奧氏體組織,一般晶間低熔共晶化合物集聚在焊縫中心,且連續分布在晶界上。尤其在根部焊道收弧處,弧坑焊縫金屬在凝固過程中,高溫階段晶間延性或塑性變形能力不足以承受凝固過程或高溫時冷卻過程積累的應變量,從而產生高溫沿晶裂紋。特別是在間隙較大處,會產生明顯弧坑熱裂紋,因此需要將缺陷打磨干凈再進行焊接。

6 結束語

本文通過對LNG儲罐材料、焊接材料的選型分析,并開展相應的SMAW、SAW焊接工藝試驗,按照相應的標準進行焊接接頭性能試驗。根據試驗結果可得出:9Ni鋼SMAW選用ENiCrFe-9、ENiCrMo-6型焊材;SAW選用ENiCrMo-4型接材,在合理的焊接參數下,接頭力學性能滿足標準要求。在生產中只要采取適當的工藝手段和嚴格的控制措施,就可以滿足設計要求并保證產品質量。