小直徑TBM在大貝魯特引水工程中的應用

王付利,李龍飛,賀 飛

(中鐵工程裝備集團有限公司,河南 鄭州 450016)

目前全斷面巖石隧道掘進機(以下簡稱TBM)在國內外隧道施工中已廣泛應用,尤其在長大埋深隧道項目中,大多數工程在規劃之初已確定優先采用掘進機施工或者掘進機與鉆爆法相結合的施工方法[1~2]。

與傳統鉆爆法開挖相比,TBM 施工機械化、自動化、信息化的特點,使其在安全性和施工效率方面具有明顯的優勢[3]。小直徑TBM 在引水隧洞、平導開挖、先導擴挖領域應用廣泛[4~5]。目前已完工的引洮供水項目、山西中部引黃項目、引紅濟石項目、鄂北供水項目等均采用小直徑TBM施工[6]。

針對小直徑TBM 在施工中存在的問題,趙毅等[7]研究了小直徑雙護盾TBM 通過超前化學注漿(聚氨酯類和硅酸鹽改性聚氨酯類),加固坍塌體、軟弱破碎巖體實現TBM 的快速脫困。安倉等[8]研究通過超前化學注漿加固、人工清理刀盤、刀座輪廓線等減少刀盤轉動阻力,實現小直徑敞開式TBM 脫困。此類研究主要通過施工手段解決小直徑TBM 遇到的問題,對相應的TBM針對性設計研究較少。

常規開挖直徑TBM 由于工程實踐較多,技術相對更為成熟。小直徑TBM 由于空間所限,面臨輔助設備布置、物料運輸、人行空間、設備維護和維修等不利因素,因此在設計上難度更大。且隨著隧道工程建設不斷向縱深推進,TBM施工中面臨一些代表性的難題,如極硬巖、斷層破碎帶、軟弱大變形、長距離、大埋深等[9~12],對TBM 的適應性設計提出更高要求。

此次黎巴嫩大貝魯特引水中采用的兩臺具有自主產權的小直徑凱式TBM,為首次采用歐洲設計標準、由歐洲施工方CMC 在“一帶一路”沿線國家黎巴嫩施工。2 臺針對該工程項目“定制”設計的TBM 在施工中的實踐應用,為國內即將開工建設的引水隧洞工程中TBM 工法的推廣普及TBM 裝備的出口提供指導。

1 工程概況及重難點

1.1 工程概況

大貝魯特(Great Beirut)屬黎巴嫩首都,位于地中海沿岸,屬典型地中海氣候。該國家山地占國土面積一半,多數地區處于缺水狀態,首都160 萬人口一直飽受飲水難困擾。黎巴嫩政府同世界銀行簽署協議,由世界銀行向黎巴嫩政府提供貸款以資助其自來水供應項目。

引水隧洞全長約22.7km,開挖洞徑3.53m(襯砌后洞徑3.1m),設計最小轉彎半徑300m,埋深在20~200m 范圍占比79.4%,大于200m 占比15.98%,埋深小于20m 占比4.62%。隧洞采用TBM 施工為主、輔以鉆爆法相結合工法施工,其中TBM 掘進段分為TBM1、TBM2 和TBM3三段,長度分別為8.1km、10.5km 和4.1km,計劃采用兩臺敞開式TBM 施工,其中TBM1 和TBM3 由CREC237 號掘進,TBM2 由CREC238號掘進。

隧洞沿線巖性以森諾曼階和土倫階(早白堊世)石灰巖、白云灰巖和白云巖等,單軸抗壓強度(UCS)介于30~170MPa,屬中硬巖或堅硬巖,巖石為中等磨蝕性;根據前期地勘資料顯示,按照圍巖完整性劃分,I/II/III/IV 類圍巖占比分比為38.1%、47.5%、10.8%、3.6%。

1.2 工程重難點

根據地勘資料,采用TBM 施工的主要風險集中在如下幾個方面。

1)高風化和斷層巖石區域主要集中在Quadi Sari 峽谷下方,需進行長約50m 混凝土噴射支護,在其他斷層區域,需要做800m 長度頂部混凝土噴射,需進行超前地質鉆探。

2)隧洞整體位于熔巖滲流區域,且證實有喀斯特地貌特征,可能存在3m 的溶洞和流速達5m/L 的地下水。

3)所有斷層位于地震活躍區,因此在地震過程中可能會產生位移,需采用擴挖的方法補償此類位移。

4)巖石強度高,單軸飽和抗壓強度最高達170MPa。

2 TBM針對性設計

2.1 小直徑刀盤設計

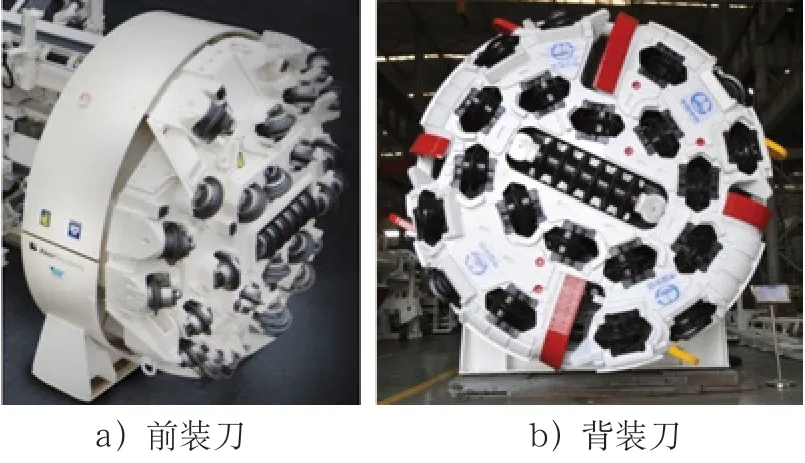

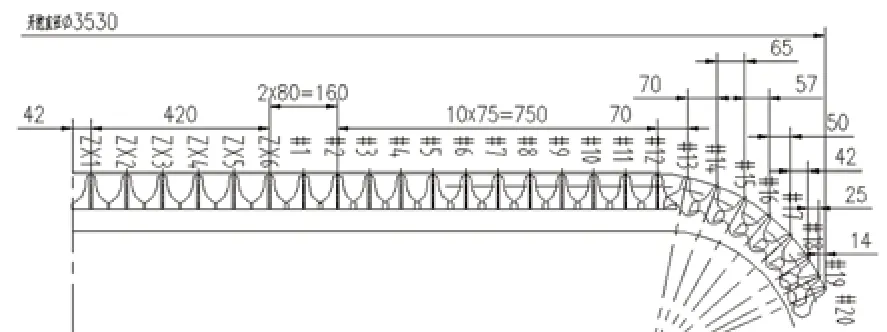

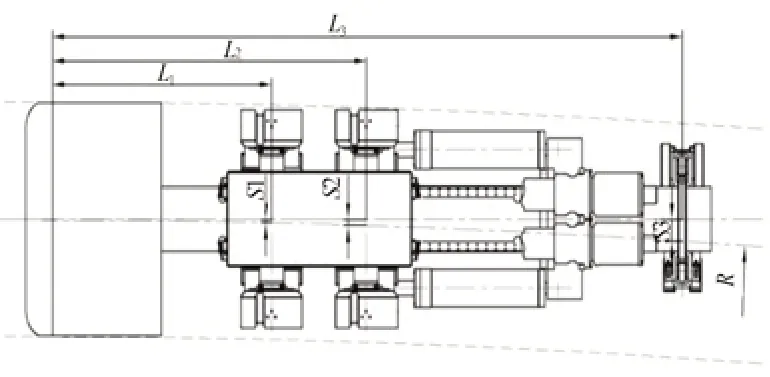

1)刀具布置設計 刀具安裝方式主要包括前裝式和背裝式(圖1),根據BS EN 16191-2014《隧道機械安全要求》,直徑4.5m 及以上尺寸刀盤設計應采用背裝刀形式,以滿足刀盤維護和檢查的安全性。與前裝刀設計方式相比,背裝刀的刀具布置空間更小,不能獲得更小的刀間距,不利于硬巖環境下高效破巖;同時,背裝式刀盤換刀時將刀具運輸至刀盤背部,將磨損后的刀具從背部拆卸而無須繞到刀盤前面,避免了直接在刀盤和掌子面之間人工作業的安全風險,整個換刀過程在TBM 的鋼結構防護下進行,具有換刀效率高、安全性好的特點,是目前TBM 刀盤設計的主流方向。在本項目中,為了能夠在背裝式刀具設計情況下獲得較小的刀間距,刀具布置采用“一字中心刀”設計,面滾刀和邊滾刀均采用17 寸(432mm)滾刀。通過以上方式,刀盤的中心刀刀間距達到84mm、面刀刀間距達到80mm/75mm,以應對最高達170MPa 的硬巖掘進(圖2)。

圖1 刀具前裝和背裝對比

圖2 刀盤滾刀軌跡圖

2)刮渣和耐磨設計 刮渣口的尺寸和數量影響石渣在刀盤區域的流動和運轉效率,進一步影響到刀盤和刀具的二次磨損[13],本項目中刀盤采用單向4 組刮渣口設計。為了增強刀盤的耐磨性,在刀盤面板、刮渣板、大圓環、刀盤背部等區域均設計有耐磨材料(硬質合金、Hardox)。

3)刀盤盤體設計 為保證刀盤在長距離掘進過程中的安全性和高可靠性,刀盤面板和連接法蘭均采用鍛造厚板,材料為Q345D,許用應力295MPa。有限元分析表明,在邊界條件下刀盤結構的最大等效應力為153MPa,刀盤絕大部分區域的等效應力小于80MPa,刀盤結構的綜合最大位移為0.59mm。

2.2 小曲線轉彎設計

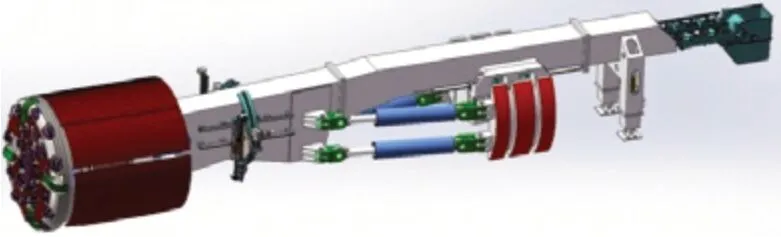

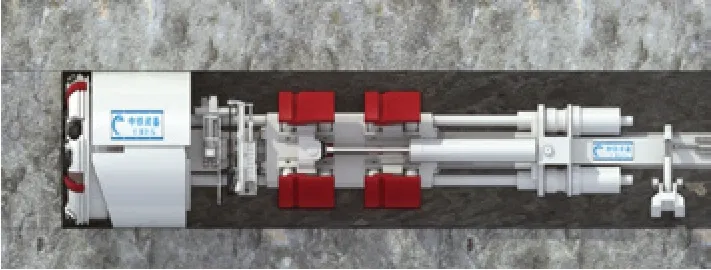

如圖3、圖4 所示,敞開式TBM 包括主梁式和凱式兩種,由于敞開式TBM 在主機區域增加了支護裝置(鋼拱架安裝機、錨桿鉆機、超前鉆機等),長度通常位于15~25m 間,主要與刀盤開挖直徑、支護設備種類、布置形式等因素相關。與護盾式TBM 相比,轉彎適應性相對較差,通常不小于500m。

圖3 主梁式TBM

圖4 凱式TBM

為適應轉彎半徑,設計時TBM 需盡量縮短主機區域最先與開挖洞壁輪廓接觸的兩部件間距離,亦即刀盤與撐靴間距離。凱式TBM 與主梁式TBM 相比,推進油缸后置,撐靴位置更靠前,適應轉彎的能力更強。

基于300m 轉彎半徑需求,本項目選用凱式TBM,同時為進一步縮短刀盤和撐靴間距離,采用長傳動軸形式對驅動組位置進一步后置。經過優化后TBM 刀盤與撐靴間的距離約為9.95m,與同等直徑護盾式TBM 類似,而同等直徑的主梁式TBM 該距離約為14m。優化后的TBM 主機模擬理論可以滿足250m 轉彎半徑(圖5)。

圖5 凱式TBM主機250m轉彎半徑模擬

此外,采用凱式TBM 的優點還包括:①撐靴數量多、分布區域廣、接觸面積大、可獨立控制,因此能夠更好地適應軟巖、斷層破碎帶等不良地層;②內凱中心布置,能為主機區域頂部預留出更大的人工作業空間和支護作業觀察視角。

2.3 支護系統設計

為增強TBM 通過軟弱地層、破碎帶等不良地層的通過能力,TBM 設計時在L1區設計有鋼筋排支護系統、鋼筋網存儲系統、鋼拱架安裝機、錨桿鉆機等支護設備,在L2區配置有混噴機械手、錨桿鉆機,滿足破碎圍巖地層掘進時的快速支護響應能力。

2.4 后配套設計

為滿足L2區混凝土噴射頂部240°的覆蓋范圍,同時考慮該區域的物料輸送、皮帶機布置、人行通道、電液流等前置設備的布置,在設備橋和主機連接區域采用4 節滑車設置。

設備橋采用箱梁設計(兼具新鮮風輸送功能),可滿足該區域9m 鋼軌鋪設,物料采用吊機傳輸形式,向后延伸至2 號拖車。

后配套拖車采用平臺式設計,滿足小直徑TBM 后配套人行通道的舒適性和安全性。同時在落料區域設置有推車器,避免列車編組在接渣時頻繁啟停帶來的空氣污染。

3 TBM的工程應用

3.1 下線和始發

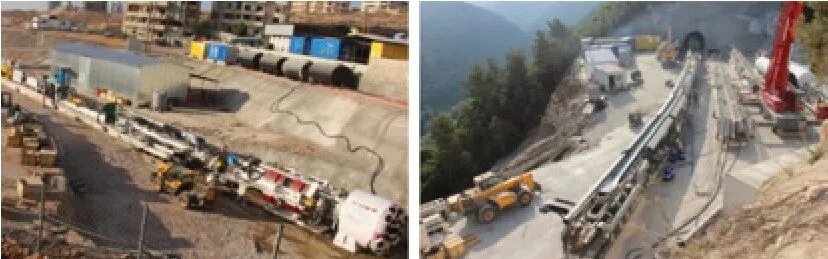

2 臺凱式TBM 于2016年3月完成設備的制造、下線及工廠驗收,5月完成設備的海運和陸運到達項目組裝現場。如圖6 所示,受組裝現場場地空間限制,2 臺TBM 均采用分體始發方式。

圖6 2臺TBM分體組裝和始發現場

3.2 TBM設備工程應用

設備始發后,穿越多處破碎帶、克服多處地段撐靴打滑、調向困難等諸多難題。通過不斷對現場實際情況進行改進,最終順利通過不良地層。

3.2.1 刀盤“結泥餅”

TBM1 在始發掘進段揭露地層主要以泥灰巖為主,遇水呈泥狀。由于TBM 刀盤的箱體結構形式,在此類地層中容易發生“結泥餅”現象(圖7),影響TBM 繼續掘進。

圖7 TBM在泥灰巖地層掘進掌子面和刀孔堵塞

針對此類地層,現場主要采取減少或停止刀盤噴水、定期清理刀盤、增強后配套區域的除塵通風等措施。

3.2.2 圍巖破碎地層

在破碎地層中由于大尺寸石渣進入到皮帶機后,對安全出渣會造成不利影響。為了對皮帶機落料和運輸區域大尺寸渣土的監測和控制,在主機皮帶機落料區域,設置大尺寸石渣觸發信號,并與TBM 掘進設置連鎖(圖8)。

如圖9、圖10 所示,同時在圍巖破碎地層,利用鋼拱架、鋼筋網、錨桿鉆機等及時支護,同時利用L2區錨桿鉆機施作地質鉆探孔,為TBM掘進前方提供地質預報。

圖9 主機護盾出露圍巖情況

圖10 破碎圍巖支護和鉆機施作地質鉆探孔

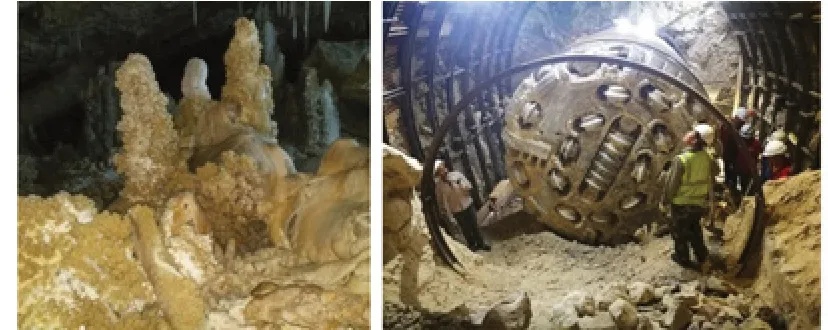

3.2.3 溶洞處理

中鐵237 號在掘進第一段時,線路前方遭遇溶洞。TBM 設備停機數月,通過對溶洞進行人工處理后,TBM 采取空推滑行方式通過該段(圖11)。

圖11 TBM掘進線路溶洞及處理

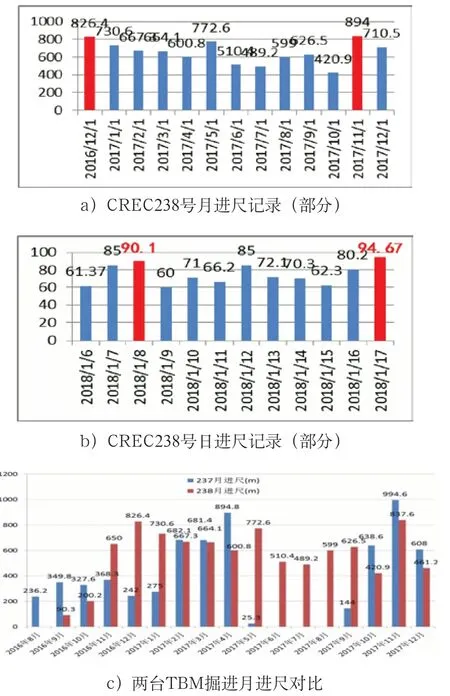

中鐵238 號于2018年3月2日實現10 923m掘進段的全線貫通,掘進過程中最高日進尺達94.67m,最高月進尺為1 244m。

中鐵237 號首段貫通時間2017年5月5日貫通,在掘進過程中遇到溶洞,經過數月的超前處理后重新開始掘進。TBM 施工期間經歷施工單位變更,設備在停機將近1年后,重新順利始發掘進,并于2019年12月實現全線貫通。2 臺TBM掘進進尺如圖12 所示。

圖15 2臺TBM掘進進尺部分記錄

4 結果和討論

用于黎巴嫩大貝魯特引水工程的2 臺小直徑“凱式”TBM,為具有自主知識產權的國產敞開式TBM 首次出口至海外,整機按照歐洲標準(EN16191)和要求進行設計,在施工過程中表現出對不良地質的較好適應性。

針對工程中存在的開挖洞徑小、隧洞距離長、軟弱破碎圍巖、地震活躍帶、小曲線轉彎等特點,TBM 采取了針對性設計,并在工程應用中得到成功驗證。

1)為實現TBM 在單軸抗壓強度170MPa 中的高效掘進,刀具安裝采用背裝式、中心區域采用“一字”布置型式,在保證換刀安全的同時,縮短了刀間距;針對300m 小曲線轉彎,主機采用“外凱”前置、驅動電機后置;同時,TBM 在L1區配置有鋼筋排支護系統、鋼筋網存儲系統、鋼拱架安裝機、錨桿鉆機等支護設備,在L2區配置有混噴機械手、錨桿鉆機,增強了TBM 破碎地層中的支護能力和通過性。

2)CREC237 第一掘進段長約8.1km 于2017年5月5日貫通,第二掘進段長約4.1km于2019年12月9日貫通;CREC238 掘進段長約10.5km,貫通時間為2018年3月2日,取得了最高日進尺94.67m,最高月進尺1 244m的成績。

3)CREC237 在第二區間經歷施工單位變更,停機時間超過1年,TBM再次始發掘進至全線貫通,體現出TBM 設備在工程應用中的高可靠性。