汽車出風口風向調節失效形式研究及結構優化

亢勝利 李潤晗 李威

摘要:汽車出風口是汽車內部溫度調節的重要功能件,它對車內溫度調節和乘坐人員的感官舒適性有著直接的影響。本文以出風口的零件符合性、裝配工藝特性以及結構設計特點作為分析導向,分析出可能造成出風口風向調節失效的關鍵要素,并且針對此影響因素制定出相應的解決方案,同時進行方案驗證,確認方案的可行性,從而歸納出風口葉片和撥鈕的相關設計規范,為后續項目出風口的設計提供指導。

關鍵詞:出風口;失效;結構設計

中圖分類號:U463.83+8 文獻標識碼:A 文章編號:1005.2550(2020)04-0037-06

亢勝利

畢業于湖北汽車工業學院車輛工程專業,本科學歷,現就職于東風汽車集團有限公司技術中心,任主管工程師,主要研究方向為汽車車身儀表板系統設計,已獲得多項發明和實用新型專利。

汽車出風口做為汽車內部重要的功能件,是汽車空調通風系統的終端零部件,汽車出風口一般由出風口面板、殼體、風門、撥輪、撥鈕、連桿、葉片等部件組成;其主要作用是:將經過處理(溫度調節,濕度調節,凈化)的氣流送到汽車駕駛艙內,以完成駕駛艙內通風,制冷,加熱和空氣凈化。出風口主要安裝在儀表板外觀面上,并且作為汽車儀表板系統中的重要組成部分,它的設計是一項非常復雜的過程;因其功能部件的屬性,出風口的設計一直偏向于功能件廠家對風門、葉片、撥鈕等進行具體結構的設計,而主機廠對其整體布置的設計要求和總成驗證方法的研究相對薄弱,亦很難查詢到此方面的相關準則。

本文以實例化車型的出風口為例,針對出風口風向調節失效故障,從產品生產、裝配工藝和結構設計三個方面來解析出風口失效的原因,并提出最終的解決方案,為后續提升出風口結構的可靠性與穩定性提供設計指導。

1格柵式出風口組成結構

儀表板作為最復雜的內飾零件,集成了空調系統、轉向系統、影音娛樂系統、安全系統等零件,布置空間緊湊。根據空間布置要求及造型風格要求,出風口通常有圓形、方形、異型等三種類型(如圖1上圖)。

一般格柵式出風口由出風口殼體、第一層葉片、第二層葉片、風門、撥鈕、撥輪、連桿構成(如圖1下圖),其中第一層葉片、第二層葉片分別通過撥鈕調節上下、左右四個方向的吹風方向,撥輪通過連桿控制風門的開啟和關閉來調節出風量的大小。

圖1常見的出風口示意圖及格柵式出風口爆炸圖

2出風口失效形式及原因分析

2.1出風口失效模式及主要故障原因

根據出風口問題經驗總結,常見的出風口失效模式主要包括風向無法調節和風量無法調節兩個方面:

1、風向調節失效分析:一般出風口的風向調節是由撥鈕連動撥叉從而從之第一排和第二排葉片的軸向轉動來實現風向調節,因此出風口風向調節失效的原因主要由撥鈕或撥叉脫落、斷裂、卡滯,或者葉片與連桿連接部位某處斷裂、松脫、卡滯所導致的。

2、風量調節失效分析:一般出風口風量調節是通過撥輪連動撥桿來控制風門開閉量的大小從而實現調節出風量的大小,因此影響風量調節的主要因素一般為撥輪或風門連桿斷裂、脫落,撥輪或風門卡滯、變形、松脫。

通過對某車型的出風口故障模式及失效形式進行統計和分類,分析結果如圖2,從圖中可以看出中央出風口的故障數遠高于其他出風口,占故障比例的60%以上。

下面將主要針對中央出風口風向無法調節的故障模式進行分析及設計優化。

2.2出風口失效問題解析方向

對故障出風口的分析,按照零件符合性、裝配合理性、設計合理性三個導向逐一進行分析核查。

(1)零件符合性:將實物失效區域的實際尺寸與設計尺寸進行對比,確認是否存在實物尺寸與設計尺寸不符合的情況。

(2)裝配合理性:對裝配順序和裝配方法進行校核,確認裝配過程中是否有可能引發質量風險的環節。

(3)設計合理陛:從設計源頭出發,逐一校核各關鍵參數尺寸設計的合理性,是否存在因設計不合理而可能引發的質量問題。

2.3出風口風向無法調節問題解析

(1)出風口撥鈕、撥叉脫落

圖3為中央出風口撥鈕失效案例,葉片上的撥鈕脫落導致出風口風向調節功能完全失效。該車型出風口撥鈕由于造型和裝配原因必須采用分體式撥鈕,它主要包括撥鈕和撥鈕蓋兩個零件。右圖中撥鈕的四個塑料卡扣全部斷裂是撥鈕脫落的主要原因。

(2)第一層葉片脫出

圖4中中央出風口其中一根葉片的一端從固定孔脫出,當調節撥鈕左右撥動時,導致葉片無法正常旋轉。

2.3.1原因分析

(1)實物產品一致性檢查

通過對撥鈕和撥鈕蓋實物尺寸進行測量,然后將測量的尺寸與設計尺寸進行對比,排查撥鈕蓋與撥鈕的實物配合尺寸與設計尺寸是否存在偏差,通過對現品及4s店返品尺寸的測量,現品撥鈕蓋開孔和撥鈕塑料卡扣尺寸都滿足零件尺寸公差要求蓋開孔和撥鈕塑料卡扣尺寸都滿足零件尺寸公差要求,檢驗合格(如表1所示),確認產品一致性不存在問題。撥鈕與撥鈕蓋配合尺寸的是否達到設計要求是決定此兩個零件配合好壞的關鍵要素。

(2)裝配合理性分析

通過核查出風口供應商撥鈕和撥鈕蓋裝配,發現兩者之間裝配時有工裝設備(如圖5-左圖),把撥鈕和撥鈕蓋板分別放到上、下工裝夾具里,放置完成后通過工裝設備完成了撥鈕和撥鈕蓋板的裝配,夾具和工裝設備精確度都有可能引起撥鈕和撥鈕蓋的配合失效,從而導致出風口出風調節失效。同時在零件裝配完成下線后,要通過質檢員的目測和實物撥動操作來判斷撥鈕和撥鈕蓋板是否裝配到位,如果質檢員漏檢,同樣可能導致出風口風向調節失效的問題(圖5右圖為漏檢出風口撥鈕和撥鈕蓋板裝配失效案例)。

(3)設計合理性檢查

根據圖2出風口風向無法調節的原因分析,通過競品分析,對出風口相關零件各個部位結構進行研究,建立了三個重要零件故障的主要原因分析表,表2所示:

表3為出風口撥鈕存在的問題,主要集中在撥鈕卡扣上,通過與競品分析發現,撥鈕塑料卡扣料厚薄、寬度窄,且沒有考慮卡接重疊量和裝配導向。撥鈕塑料卡扣實物產品結構偏弱,當反復裝配或進行疲勞試驗時,導致塑料卡扣失效從而脫落或斷裂,這些問題反映了撥鈕卡扣設計存在缺陷。

表4為出風口撥叉存在的問題,對于撥叉軸Q孔,通過調查發現,出風口供應商由于缺乏設計經驗,撥叉軸對應的Ω孔偏多。雖然Ω孔裝配容易,但與撥叉軸干涉量很難控制,經常會出現撥叉裝配失效的問題,該車型反應出的Ω孔撥叉軸裝配過盈量不足從而引發的撥叉裝配失效問題為此種設計缺陷的典型案例。對于撥叉軸,通過實物和競品對比,發現撥叉失效主要集中在撥叉直徑偏小以及撥叉軸強度偏弱。

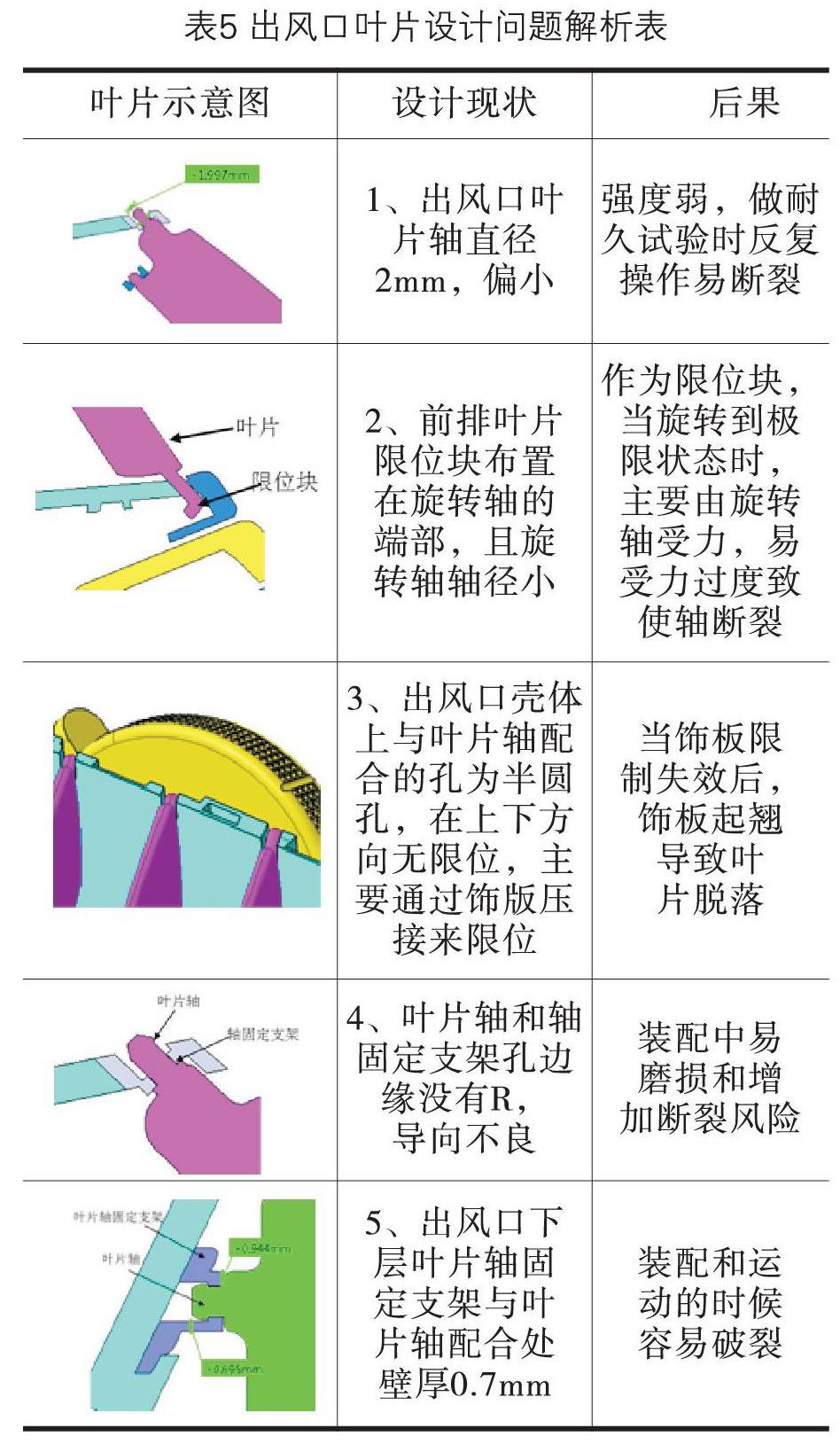

表5為出風口葉片存在的問題,主要體現在出風口葉片軸尺寸偏小、葉片限位布置以及葉片軸對應的安裝孔設計存在缺陷,這些問題導致設計缺陷。

2.3.2解決方案

針對裝配合理性的問題,可以通過如下方式進行應對:

措施一:對庫存的所有出風口進行全檢,檢查出風口各個零部件是否存在裝配失效;

措施二:調整出風口各個零部件工裝,保證出風口各個零部件能夠裝配到位;

措施三:修改作業指導書,將出風口的裝配失效檢查納入零部件的作業指導書中;

措施四:對現場裝配人員進行作業指導培訓。

針對設計合理性問題,根據上述原因分析,為系統解決出風口風向無法調節的問題,逐一進行參數及結構設計優化,如表6所示:

2.4實施驗證

根據設計方面檢查出來的問題進行設計優化,對出風口模具進行修模嘲。修模完成后,從改良樣件(包括中左和中右兩個出風口)中分別取出10個樣品進行隨機抽樣檢測,利用拉力計對出風口撥鈕和葉片進行疲勞耐久、耐特大力度和耐破壞力等進行相關試驗。

通過對出風口撥鈕和葉片進行耐特大力試驗,送檢樣品外觀和功能完好(如圖6-左下圖),滿足出風口耐特大力的試驗要求。

為了防止人為誤操作損壞出風口,出風口供應商同時增加了出風口撥鈕蓋板與撥鈕脫落耐破壞力的試驗(如圖6一右下圖)。試驗過程統計了20組試驗數據(如表7所示),得到了出風口撥鈕的耐破壞力的范圍為200-260N,其冗余量超出了出風口試驗標準的2倍,由此證實了出風口功能的可靠性。

完成了裝配工藝和設計方案優化后,產品上市6個月后,出風口撥鈕、葉片脫落、斷裂、卡滯等問題得到了極大地改善,證明了技術改進方案的有效性。

3結論

本文通過理論分析和實際數據測量確定了出風口風向調節失效的原因,進而對出風口結構和裝配工藝進行優化,并取得了良好的改善效果,市場上出風口故障率下降到了萬分之一以下。通過此次問題的解決,形成了一套完整的出風口故障解析流程,建立了出風口設計指南,制定了出風口檢查一元表和再發防止清單,同時協助供應商制定了出風口生產工藝檢查清單,這樣提高了后期項目產品設計質量,縮短開發周期,降低了開發成本。同時,可以破除供應商對出風口設計壟斷的技術壁壘,對主機廠出風口的自主設計和產品開發有很大指導意義。