鋁、鎂異種合金點焊接頭力學性能分析

婁振洋

(青海高等職業技術學院,青海 海東 810700)

汽車作為人們出行的主要代步工具,大量尾氣排放造成全球氣候變暖,解決這一問題的主要方法是實現汽車輕量化,從而減少尾氣排放量。鋁合金及鎂合金作為現如今主要的輕型材料,在汽車輕量化發展中占有重要地位。

電阻焊具有節省材料(焊接中無需添加焊材)、易實現機械化操作等優點,被廣泛應用于汽車制造業。對鋁、鎂異種合金進行電阻點焊,分析其點焊接頭的力學性能是非常必要的。

1 試驗材料、設備及過程

1.1 試驗材料

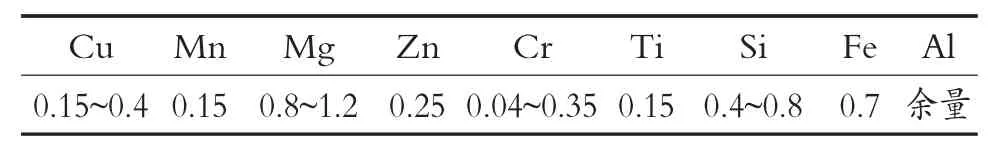

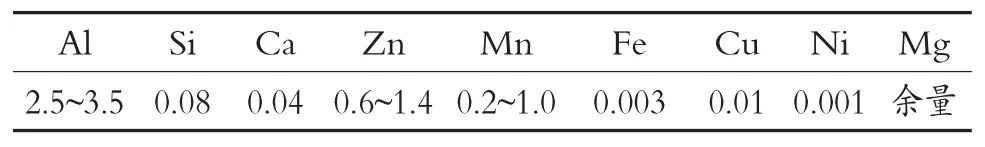

一組采用2mm 厚的6061 鋁合金和2mm 厚的AZ31B 鎂合金進行點焊試驗,另一組采用(2+2)mm厚的6061 鋁合金進行點焊試驗,兩組點焊接頭進行試驗數據對比。在焊前使用酒精擦拭試樣表面,徹底清除表面油污及其他雜質。其中6061 鋁合金化學成分如表1 所示,AZ31B 鎂合金化學成分如表2 所示。

表1 6061 鋁合金的化學成分(單位:%)

表2 AZ31B 鎂合金的化學成分(單位:%)

1.2 試驗設備

該試驗采用SMD—60 型點焊機。該點焊機的額定功率為180kW,最大電極加壓力為12kN,最大焊接電流為30kA,如圖1 所示:

圖1 SMD—60 型點焊機

1.3 試驗參數及結果分析

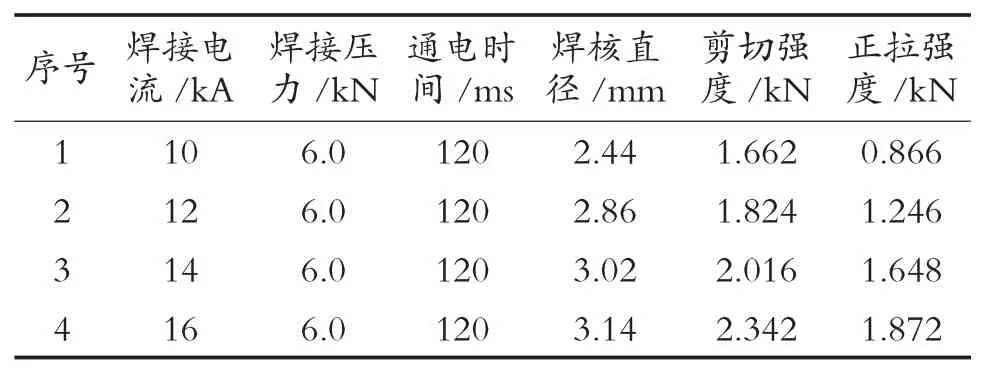

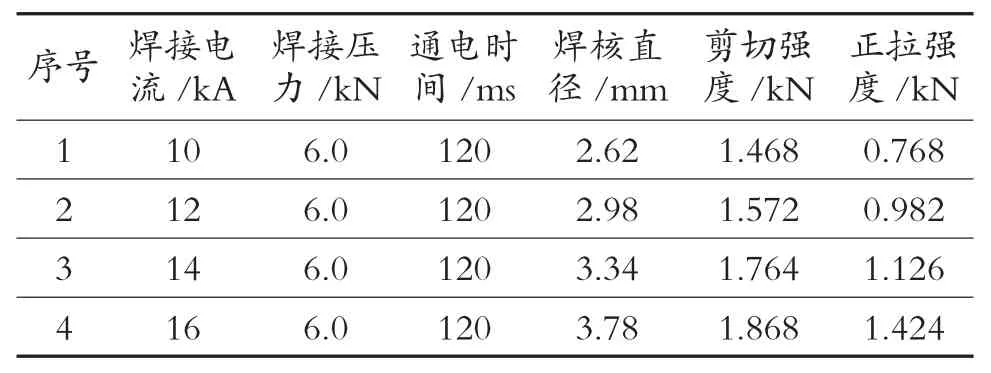

兩組試驗均采用搭接接頭,在其他參數不變(焊接電壓、通電時間)的情況下,改變焊接電流。第一組((2+2)mm 厚的 6061 鋁合金進行點焊試驗)得到4 組點焊工藝參數(試驗結果)如表3 所示,點焊熔核如圖2 所示。

表3 4 組點焊工藝參數表及試驗結果

圖2 (2+2)mm6061 鋁合金點焊熔核

如上所述,相同的點焊條件,第二組(2mm 厚的6061 鋁合金和2mm 厚的AZ31B 鎂合金進行點焊試驗)得到4 組點焊工藝參數(試驗結果)如表4 所示,點焊熔核如圖3 所示。

表4 4 組點焊工藝參數表及試驗結果

圖3 2mm 厚的6061 鋁合金和2mm 厚的AZ31B鎂合金點焊熔核

從該試驗的兩組試驗數據中我們可以看出,當保持焊接壓力與通電時間不變的情況下,兩組試板的熔核直徑、剪切強度與正拉強度都會隨著焊接電流的增大而增大。這是因為焊接釋放的熱量與電流的平方成正比,電流增大的同時,單位時間內形成的熱量增多,導致熔核直徑增大,從而使剪切強度與正拉強度同比增大。但第一組((2+2)mm 厚的6061 鋁合金進行點焊試驗)試驗中的焊點相比第二組(2mm 厚的 6061 鋁合金和 2mm 厚的 AZ31B 鎂合金進行點焊試驗)試驗中的焊點有更強的剪切強度與正拉強度,從圖2 與圖3 中可以清楚看出:第一組焊板熔核比第二組焊板熔核對于接觸面更對稱,這是因為 6061 鋁合金的導熱率為 201W/m·k,AZ31B 鎂合金的導熱率為54W/m·k,不同導熱率的材料對熱量保持的時間不同,從而導致鋁、鎂異種合金點焊熔核分布不對稱(靠近鋁合金側熔核有效厚度明顯小于靠近鎂合金側熔核有效厚度)。這就是引起剪切強度與正拉強度不同的根本原因。

1.4 改進措施

(1)在鋁合金一側采用較小直徑或較小球面半徑的電極,以增加這一側的電流密度,并減小電極散熱影響;

(2)在鋁合金一側采用導熱性較差的銅電極,以減小這一側的熱損失;

(3)在鋁合金一側墊一塊由導熱性較差的金屬墊片,以減小這一側的熱損失;

(4)采用強條件(大的焊接電流,短的焊接時間)。

2 結 語

通過兩組試驗(一組采用兩塊等厚的6061 鋁合金、一組采用等厚的6061 鋁合金和AZ31B 鎂合金)數據及熔核宏觀形貌對比可知:采用一般條件對鋁、鎂異種合金進行點焊雖然能得到相當的熔核直徑,但由于熔核處于非對稱狀態,導致剪切強度和抗拉強度均小于同等焊接條件下同種合金的熔核力學性能,為了減輕非對稱熔核對力學性能的影響,采取相應措施減小熔核非對稱程度(主要是在導熱率較大的材料一側采取減少散熱措施),從而保證鋁、鎂異種合金點焊接頭的力學性能。