側(cè)壓竹集成材梁長期受彎性能試驗研究

袁 平,雷 婧,陳伯望

(中南林業(yè)科技大學(xué) 土木工程學(xué)院,長沙410004)

我國的竹材資源豐富,素有“竹子王國”的美譽(yù)[1];竹子的生長能力強(qiáng),有可再生特性,且再生周期短[2],一般成竹的生長周期是3~4 a,遠(yuǎn)遠(yuǎn)短于木材的生長周期[3];同時,它還具有良好的力學(xué)性能,其順紋抗拉強(qiáng)度高于木材,且約為鋼材的一半,強(qiáng)重比甚至高于普通木材、鑄鐵、鋁合金和結(jié)構(gòu)鋼等材料[4]﹒因此,竹材是一種較為理想的綠色建筑材料﹒但原竹材料的尺寸較小、剛度較低等固有缺點在很大程度上制約了它的推廣應(yīng)用[1]﹒隨著竹材工業(yè)的發(fā)展,工程竹的生產(chǎn)工藝越來越成熟,竹材在建筑結(jié)構(gòu)中的應(yīng)用取得了突破性進(jìn)展﹒現(xiàn)代工業(yè)竹材(主要包括竹集成材、膠合竹、重組竹等)有效地解決了原竹構(gòu)件不能滿足建筑結(jié)構(gòu)對材料的力學(xué)性能要求以及構(gòu)件截面尺寸要求等問題﹒

竹集成材是將速生、短周期的竹材加工成定寬定厚的竹片,干燥至一定含水率,再通過膠黏劑將竹片膠合而成的型材[2,5]﹒側(cè)壓竹集成材作為其常見的組坯形式之一,憑借其較好的力學(xué)性能,更適合應(yīng)用在各種結(jié)構(gòu)構(gòu)件中[1]﹒

國內(nèi)外許多學(xué)者對側(cè)壓竹集成材梁的力學(xué)性能進(jìn)行了大量研究,Sinha 等[6]比較了竹集成材梁(LBL)和膠合竹梁作為結(jié)構(gòu)材料的應(yīng)用潛力,并發(fā)現(xiàn)LBL在框架結(jié)構(gòu)中有很好的應(yīng)用前景;2016年,蘇毅等[7]對竹集成材簡支梁試件的抗彎性能及其破壞機(jī)理進(jìn)行了研究,并提出了可用來評估竹集成材梁彎曲性能的分析計算模型;同年,李海濤等[8]在考慮尺寸效應(yīng)的基礎(chǔ)上研究了竹集成材梁的抗彎性能;2018年,李海濤等[9]對30個竹集成材梁試件進(jìn)行了抗彎實驗,當(dāng)確定試驗結(jié)果和計算結(jié)果基本吻合后,提出了竹集成材梁極限彎矩和極限彎曲撓度的計算方法﹒

以上研究大多是對側(cè)壓竹集成材梁的短期抗彎性能研究與分析,而對于其在長期荷載作用下的蠕變性能的研究仍不夠充分﹒因此,本文進(jìn)行了側(cè)壓竹集成材梁的長期加載試驗,分析了長期荷載大小對側(cè)壓竹集成材梁的長期受彎性能的影響,并結(jié)合試驗情況進(jìn)行相關(guān)理論分析,確定了其在實際工程設(shè)計中更為經(jīng)濟(jì)的正常使用荷載標(biāo)準(zhǔn)值,可為工程設(shè)計提供參考﹒

1 試驗概況

1.1 試件設(shè)計和制作

本試驗采用桃花江牌的側(cè)壓竹集成材產(chǎn)品,選用5 a 以上竹齡的優(yōu)質(zhì)楠竹做材料,經(jīng)選材、開片、粗刨、蒸煮、碳化、精刨、輥膠、組胚、熱壓成型等工藝制作而成﹒側(cè)壓竹集成材的實測含水率為6.3%,密度為640 kg/m3,順紋抗壓屈服強(qiáng)度為53MPa,順紋抗壓極限強(qiáng)度為84.9MPa,順紋抗拉極限強(qiáng)度為111.7 MPa,順紋抗拉彈性模量為9 194.4MPa,泊松比為0.338﹒

本試驗采用尺寸為60 mm×120 mm×2 300 mm 的側(cè)壓竹集成材梁試件,將試驗分為F1、F2和F3 3 組,每組均為單梁﹒此外,為了確定抗彎極限承載力,采用相同尺寸的2根側(cè)壓竹集成材梁試件A1和A2進(jìn)行受彎極限承載力試驗,各試件計算跨度均為2 040mm﹒

1.2 長期試驗加載方案

1.2.1 長期荷載持續(xù)時間

由于目前我國還沒有竹材復(fù)合構(gòu)件的制作標(biāo)準(zhǔn)和試驗方法,本試驗參照《木材和工程復(fù)合木材的持續(xù)負(fù)載和蠕變影響評定》(LY/T 1975-2011)[10]中對于木制材料長期加載的時間規(guī)定,蠕變試驗加載時間至少需要90 d,經(jīng)綜合考慮,決定側(cè)壓竹集成材簡支梁的長期試驗荷載持續(xù)時間為8個月﹒

1.2.2 持續(xù)荷載大小

根據(jù)《建筑結(jié)構(gòu)荷載規(guī)范》(GB50009 -2012)[11]中荷載效應(yīng)組合的有關(guān)規(guī)定,可由試件受彎承載力試驗的極限荷載值,推導(dǎo)出梁試件的長期試驗加載值﹒因此,為確定試件的抗彎極限承載力,將A 組2根試件采用2點對稱加載,見圖2﹒

圖2 2點加載試驗

A 組試件受彎極限承載力試驗主要結(jié)果見表1﹒根據(jù)A 組試件短期抗彎試驗結(jié)果可知,A1梁與A2梁試件對應(yīng)極限荷載分別為27.40和24.10 kN﹒一般情況下,比較多的實測構(gòu)件可由式(1)~式(3)分別求出試驗梁的極限承載力平均值、標(biāo)準(zhǔn)差s和變異系數(shù)Cv﹒

表1 各試件主要試驗結(jié)果

側(cè)壓竹集成材梁的極限承載力標(biāo)準(zhǔn)值kR為:

式中a=1.645表示具有一定保證率的分位值﹒

因此,構(gòu)件的極限承載力設(shè)計值R=kR/Rr,其中:Rr為抗力分項系數(shù),鑒于竹材與木材力學(xué)性能的相似性,參考順紋抗拉木結(jié)構(gòu)構(gòu)件抗拉分項系數(shù),取Rr=1.60[12]﹒

在承載能力極限狀態(tài)時,梁構(gòu)件應(yīng)當(dāng)按荷載效應(yīng)的基本組合進(jìn)行計算,其中恒荷載與活荷載分項系數(shù)分別對應(yīng)為1.3和1.5[13]﹒根據(jù)文獻(xiàn)[14]所述,樓蓋和辦公類建筑的可變荷載作用效應(yīng)與永久荷載作用效應(yīng)之比可以取1.5﹒假設(shè)永久荷載標(biāo)準(zhǔn)值為G,則可變荷載標(biāo)準(zhǔn)值為1.5G,故梁的正常使用荷載標(biāo)準(zhǔn)值為在正常使用極限狀態(tài)時,梁構(gòu)件應(yīng)當(dāng)按荷載效應(yīng)的標(biāo)準(zhǔn)組合進(jìn)行計算﹒把上述永久荷載和可變荷載的假設(shè)取值代入式(5)中,得到梁的正常使用荷載標(biāo)準(zhǔn)值Sd=G+0.5 (1.5G)﹒算出梁的正常使用荷載標(biāo)準(zhǔn)值是其極限承載力標(biāo)準(zhǔn)值的0.308倍﹒根據(jù)此結(jié)果再參考前人的試驗結(jié)果,最終確定側(cè)壓竹集成材梁的正常使用荷載為梁短期加載試驗所得到的受彎極限承載力標(biāo)準(zhǔn)值的30%﹒為了研究在不同應(yīng)力水平條件下側(cè)壓竹集成材梁試件的蠕變特征,另外再增加2組加載值進(jìn)行試驗,其加載值分別取極限承載力標(biāo)準(zhǔn)值的45%和60%﹒為降低加載難度,對加載值取整,試驗中加載值取極限承載力標(biāo)準(zhǔn)值的30%,45%和60%,其對應(yīng) 的荷載分別為8,12 和16 kN﹒

1.2.3 長期試驗裝置設(shè)計

本試驗在中南林業(yè)科技大學(xué)結(jié)構(gòu)實驗大廳完成﹒期間,對F1、F2和F3 3組梁試件進(jìn)行了8個月的持續(xù)加載試驗﹒整個試驗從夏天持續(xù)到冬天,對其溫度和濕度全程進(jìn)行了記錄﹒該3組試件均采用四點彎曲加載法加載,即在梁三分點處吊載重物的方式施加長期荷載,達(dá)到試驗期間加載值恒定的目的﹒其中,試件F1施加極限荷載的30%;試件F2施加極限荷載45%;試件F3施加極限荷載的60%,其分別對應(yīng)的荷載為8,12和16 kN﹒加載示意見圖3(a),現(xiàn)場加載情況見圖3(b)﹒

圖3 長期試驗加載裝置及測點布置

2 長期荷載試驗現(xiàn)象

3組側(cè)壓竹梁在叉車卸載瞬間,可明顯觀察到其撓度變形,F(xiàn)1梁的彎曲程度不明顯,但F2和F3 梁的彎曲幅度較大﹒當(dāng)加載至128 d 時3 組梁均未出現(xiàn)任何可見的裂縫和顯著的外觀差異,只是F3梁撓度最大,F(xiàn)2梁次之,F(xiàn)1 梁最小;當(dāng)試驗進(jìn)行到第129 d,F(xiàn)3梁在加載點附近的梁受拉側(cè)觀察到有局部纖維斷裂產(chǎn)生的裂縫以及膠層開裂;在第130 d,F(xiàn)3 梁從裂縫處發(fā)生斷裂,整體坍塌,如圖4所示﹒F1和F2梁在整個長期加載過程中,除撓曲變形外沒發(fā)現(xiàn)任何可見裂縫,也沒有任何顯著外觀差異,說明F1和F2 梁在整個試驗過程中一直處于平穩(wěn)變化狀態(tài)﹒

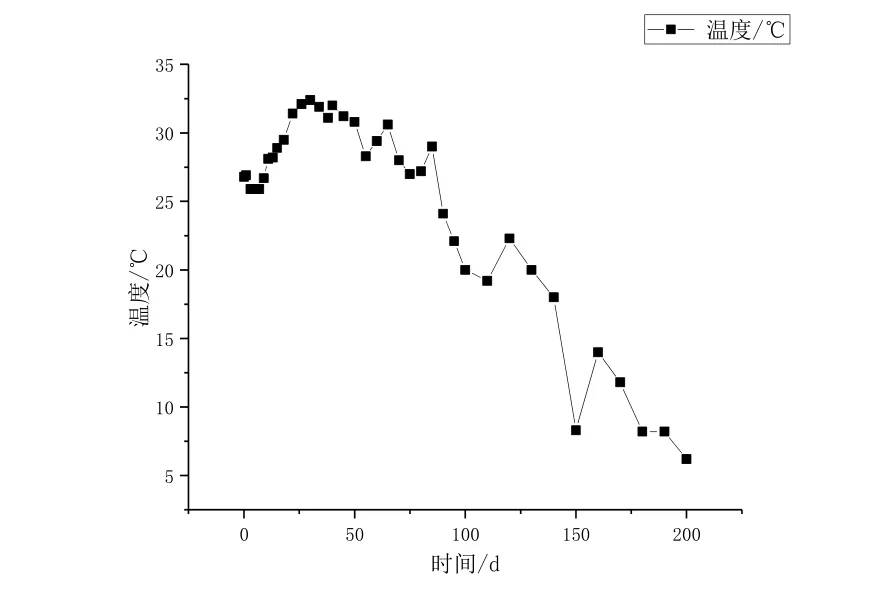

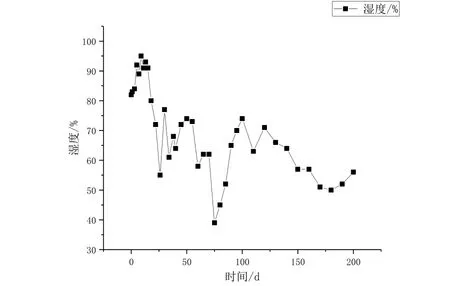

為了研究環(huán)境溫度和濕度對蠕變的影響,荷載持續(xù)加載期間,同時記錄了實驗室200 d 的溫度和濕度情況,見圖5和圖6﹒

圖4 試驗梁長期試驗期間狀態(tài)

圖5 溫度-時間曲線

圖6 濕度-時間曲線

3 試驗結(jié)果及分析

為了分析不同應(yīng)力水平條件下的蠕變對梁試件長期變形的影響,給出了梁撓度蠕變變形隨時間的變化曲線,如圖7所示﹒對圖7進(jìn)行分析,可以看出:

圖7 蠕變變形-時間曲線

1)在不同應(yīng)力水平條件下,各組梁構(gòu)件蠕變變形曲線與典型的蠕變變形曲線較為接近﹒在第一階段初始蠕變中,各組側(cè)壓竹集成材梁的蠕變變形速率逐漸減小,此階段持續(xù)時間很短;在第二階段為穩(wěn)定蠕變階段,此階段的蠕變變形隨時間的增加逐漸減緩,最后趨于穩(wěn)定﹒從圖中蠕變的進(jìn)展時間來看,F(xiàn)1和F2 2組梁第二階段將會持續(xù)一個較長的時間段,在本試驗中F1和F2 2組梁沒有加載到破壞,因此沒有觀察到加速蠕變階段;F3梁構(gòu)件因在經(jīng)歷初始蠕變階段和穩(wěn)定蠕變階段后撓度已經(jīng)很大,在進(jìn)入加速蠕變階段后沒多久便發(fā)生梁斷裂,其加速蠕變階段很短暫﹒

2)試驗進(jìn)行到20 d 時,F(xiàn)1,F(xiàn)2 和F3梁的跨中長期撓度分別完成80%,70%和70%;試驗進(jìn)行到80 d 時,F(xiàn)1,F(xiàn)2和F3梁的跨中長期撓度分別完成87%,83%和86%﹒可見,試件梁跨中長期撓度雖一直增大,但其變化速度不斷減小,直到趨于穩(wěn)定﹒

3)試驗梁上荷載加載值不同也會對蠕變發(fā)展產(chǎn)生影響﹒將F1、F2和F3 3組梁施加的長期荷載值進(jìn)行對比,即試件F1,F(xiàn)2和F3分別施加極限荷載的30%,45%和60%,發(fā)現(xiàn)當(dāng)加載水平從極限荷載的30%提高到45%時,側(cè)壓竹集成材梁跨中撓度從21.29 mm 提高到了44.24mm;當(dāng)加載水平提高到極限荷載的60%時,跨中撓度提高到64.82 mm﹒由此可見,各組試件的蠕變變形值和變形速率并沒有隨加載水平以相同的比例線性增加,而是隨著加載水平增大以更高的速度增加,其中,F(xiàn)3梁試件的蠕變變形值明顯要高于F2和F1 2組梁試件,且F3梁的蠕變變形第一階段經(jīng)歷的時間最短,而F1梁第一階段經(jīng)歷時間最長﹒

由此可見,應(yīng)力水平對側(cè)壓竹集成材梁蠕變變形有著重要的影響,應(yīng)力水平不同,蠕變變形程度也不一樣,應(yīng)力水平低,蠕變變形程度相對較小,隨著應(yīng)力水平的增大蠕變變形增大;在進(jìn)入穩(wěn)定階段后,側(cè)壓竹集成材的變形增長速度及蠕變總變形均隨應(yīng)力水平增大而不斷增大;當(dāng)加載水平高于正常使用荷載時,其蠕變變形發(fā)展更加顯著,在實際工程設(shè)計中應(yīng)引起重視﹒

4)結(jié)合圖5和圖6可以看出,溫度和濕度對側(cè)壓竹集成材梁的蠕變行為是有影響的,在80~100 d 期間,溫度急劇下降,各組梁在此時間段蠕變速率發(fā)生改變,其最主要的原因是溫度降低,材料含水率發(fā)生改變且呈現(xiàn)熱漲冷縮的現(xiàn)象﹒為了更進(jìn)一步了解梁的撓曲變形變化情況,圖8給出了撓曲變形增長系數(shù)隨時間變化的曲線﹒其中,撓曲變形增長系數(shù)=(某個時刻的總撓度-初始撓度)/初始撓度,它反映梁在不同荷載水準(zhǔn)下因蠕變引起的長期效應(yīng)變形情況﹒由圖8可知,圖8與圖7具有相似的蠕變特征,低荷載水準(zhǔn)的F1梁變形增長系數(shù)較小,最終趨于常量;高荷載水準(zhǔn)的F3梁的變形增長系數(shù)較大,增長較快,且不能達(dá)到穩(wěn)定直至試件斷裂﹒

圖8 撓度增長系數(shù)-時間曲線

F3梁在試驗129 d 時發(fā)生破壞,這說明側(cè)壓竹集成材梁在高應(yīng)力水平的長期荷載作用下會發(fā)生蠕變破壞,因此,在工程設(shè)計時要考慮長期荷載作用下的蠕變變形;F1和F2 2組梁在試驗第200 d 左右時均逐漸趨于穩(wěn)定,因此,在工程設(shè)計時側(cè)壓竹集成材梁的正常使用荷載標(biāo)準(zhǔn)值可取極限承載力標(biāo)準(zhǔn)值的45%,這樣更經(jīng)濟(jì)﹒

4 結(jié)論

1)在不同應(yīng)力水平下,構(gòu)件蠕變變形曲線與典型的蠕變變形曲線較為接近﹒在第一階段初始蠕變中,各組側(cè)壓竹集成材梁的蠕變變形速率逐漸減小,且持續(xù)時間很短;在第二階段為穩(wěn)定蠕變階段,其蠕變變形隨時間的增加逐漸減緩,最后趨于穩(wěn)定﹒

2)應(yīng)力水平對側(cè)壓竹集成材梁蠕變變形有著重要的影響﹒應(yīng)力水平低時,蠕變變形程度相對較小;當(dāng)應(yīng)力水平高于正常使用荷載時,其蠕變變形的發(fā)展更加顯著;在高應(yīng)力水平時因過大蠕變變形而突然破壞﹒

3)溫度和濕度的改變會影響材料的含水率,對側(cè)壓竹集成材梁蠕變行為有一定的影響,在工程中應(yīng)盡量避免溫度和濕度的顯著改變﹒

4)側(cè)壓竹集成材梁的工程設(shè)計要考慮長期荷載作用下的蠕變行為,正常使用荷載可以取極限承載力的45%,這樣更經(jīng)濟(jì)﹒