混動系統在掘進機截割部的選型及應用

左大偉

(西山煤電建筑工程集團有限公司礦建第一分公司, 山西 太原 030001)

引言

煤礦巷道的掘進是煤炭開采的前提,巷道的掘進效率和成形質量對后期礦井的開采具有不可估量的作用。隨著采掘設備自動化水平的不斷提升,煤礦開采的深度不斷增加,與此同時由于巷道圍巖的不確定性導致在掘進過程中存在載荷突變的現象越來越多,傳統掘進機不僅掘進效率低,而且成形質量較差[1],即在影響后期工作面采煤效率的同時,還為工作面的開采帶來安全隱患。本文將設計一款基于混合動力系統的無人掘進設備以提高并保證生產效率。

1 混動傳動系統的設計

1.1 混動系統傳遞方案的設計

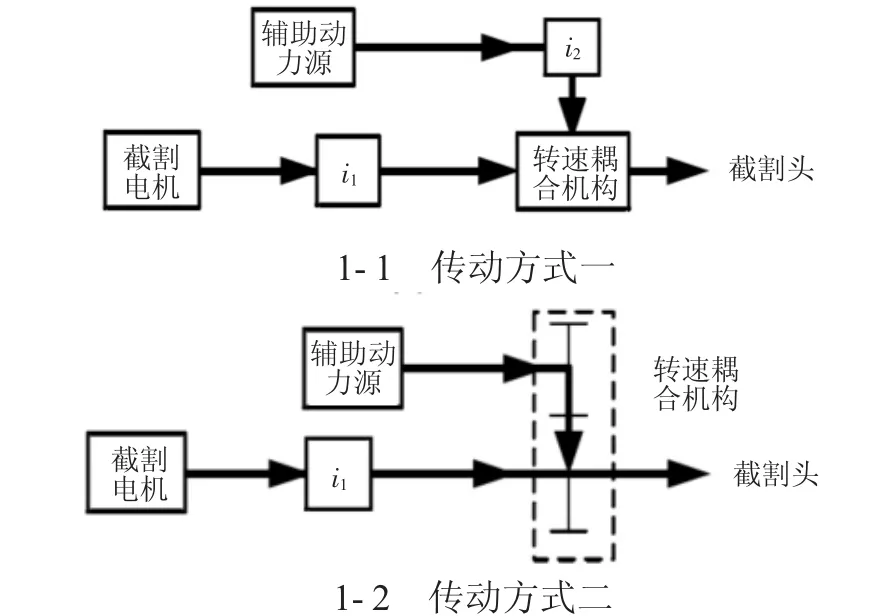

截割頭作為掘進機的關鍵部件,其截割效率代表整臺掘進設備的掘進效率。除此之外,掘進機設備還包括有行走系統和調高系統。為保證掘進機截割部的動力滿足實際生產需求,需將混合動力系統的動力能量進行重新分配,混合動力系統的動力源有兩種,可根據圖1 中的兩種方式進行傳遞。

圖1 混動傳遞系統動力傳動方式

如圖1-1 中所示輔助動力源通過轉速耦合結構傳遞至截割頭,1-2 中輔助動力源通過轉矩耦合結構傳遞至截割頭。其中,方案一通過一級行星齒輪完成動力的傳遞,并基于轉速耦合原理實現;方案二通過二級行星齒輪完成動力傳遞,基于轉矩耦合原理實現。

結合掘進機在實際生產中的工況特點以及截割頭調速的需求,需對掘進機液壓系統的輸出動力進行實時調節以適應不同截割工況的要求。即,當掘進機遇到巖層硬度較大時截割頭處于高扭矩區,當掘進機遇到軟巖層硬度較小時截割頭處于低扭矩區[2]。故,截割部的混動系統采用圖1 中的1-2 傳遞方式,設計的傳遞方案如圖2 所示。

圖2 混動系統傳遞方案

1.2 混合傳動方案下截割參數的設計

1.2.1 截割部液壓系統參數的設計

本文所研究掘進機型號為EBZ260,該型掘進機截割電機的功率為260 kW,屬于求錐臺形截割頭,截割軸屬于縱軸式安裝,截割頭可在55 r/min 和27 r/min 兩種工況下運行。截割頭電機的型號為YBUS-260-6,額定轉速為990 r/min。

根據上述掘進機截割頭的參數,基于理論計算選擇馬達的型號為A2FM系列,該型馬達的排量為107 mL/r。

1.2.2 截割部機械系統參數的設計

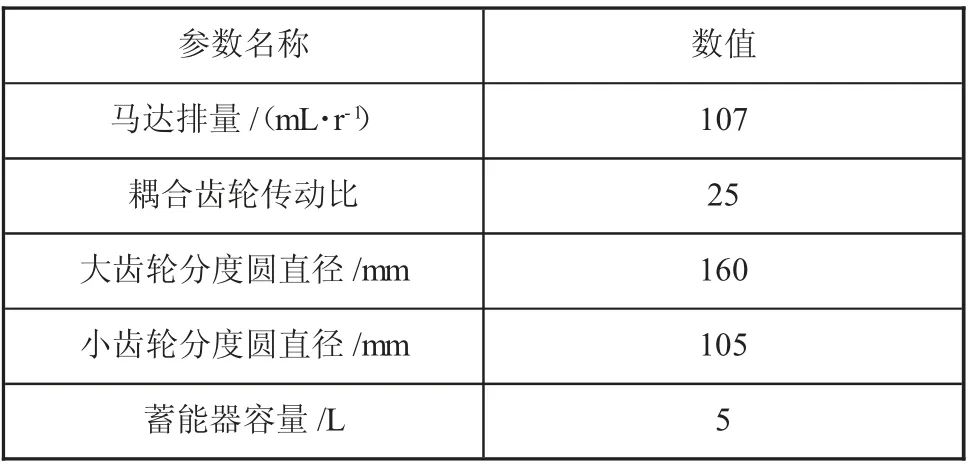

基于上述液壓馬達的參數,結合截割部電機的參數,完成對混動系統傳遞方案中關鍵機械零部件的參數設計,如表1 所示。

表1 掘進機截割部機械系統的參數

2 混動系統動力學模型的搭建

本文所設計的混合動力系統主要應用于截割傳動系統中,截割傳動系統主要由截割電機、液壓馬達、轉矩耦合齒輪傳動系統、截割頭以及蓄能器等組成[3]。為確保準確驗證混動系統在掘進機截割部的應用效果,在搭建其動力學模型時作出假設:動力學仿真模型中忽略液壓泵和液壓馬達管路之間的壓力損失;液壓馬達低壓腔殼體不存在液壓泄露;忽略液壓馬達摩擦力矩對系統的影響;在一定工況下,視液壓馬達和液壓泵的轉速是恒定不變的,且液壓液壓馬達的排量與其角速度成正比。

根據掘進機液壓系統的選型,對混動系統中的液壓泵、液壓馬達以及蓄能器的動力學模型進行搭建。并將液壓泵的額定壓力設定為40 MPa,排量設定為190 mL/r,額定轉速設定為1 500 r/min;液壓馬達的額定轉速設定為1 500 r/min,排量設定為107 mL/r,額定工作壓力設定為25 MPa;蓄能器的初始壓力設定為15 MPa。

結合表1 中混合動力傳遞系統中機械系統關鍵零部件的參數完成機械系統動力學模型的搭建,即行星傳動齒輪、截割電機的動力學模型的搭建。截割電機的參數設置如下:截割電機輸入電壓頻率為50 Hz,最高電壓值為931 V,三相異步電機的相位角分別為0°、120°、240°,電機的輸出轉速為1 500 r/min。所搭建兩級行星齒輪,一端與截割頭相連,另一端與轉矩耦合齒輪系統連接,實現混合動力的傳遞[4]。

3 混合動力系統的應用效果分析

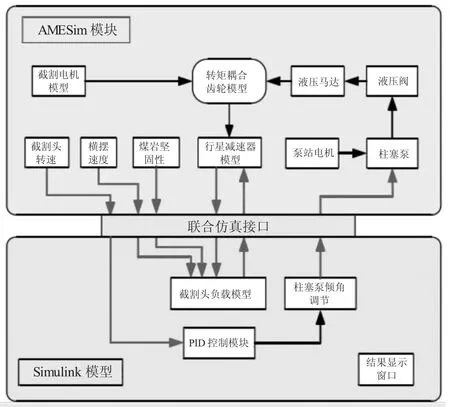

基于AMESim 軟件搭建上述動力學仿真模型,并將所搭建的動力學仿真模型導入MATLAB 軟件中對混合動力系統在掘進機截割部的應用效果進行分析。本次仿真分析基于AMESim 動力學仿真模塊和MATLAB 軟件中的Simulink 模塊實現,二者所搭建的仿真平臺如圖3 所示。

圖3 混動系統仿真平臺結構

基于上述仿真平臺對混動系統在模擬載荷和煤巖突變工況下掘進機截割部的應用效果進行仿真分析。

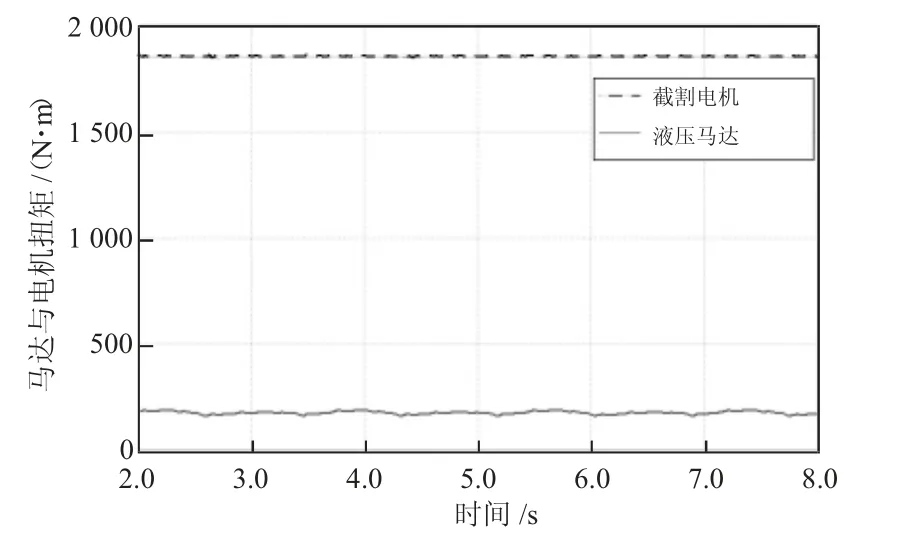

3.1 模擬載荷下混動系統的應用效果分析

設定在模擬載荷工況下,掘進機截割部所截割煤層或巖層的硬度為10。在此模擬載荷下,掘進機截割頭的轉動速度為34.8 r/min,本次仿真截割頭的模擬載荷在5.2×104~5.34×104N·m 的范圍內浮動,且模擬載荷周期性變化本次仿真所設定的時長為10 s。仿真結果如圖4 所示。

圖4 模擬載荷下混動系統性能仿真結果

如圖4 所示,在模擬載荷下截割電機和相液壓馬達的扭矩不受模擬載荷的周期變化。即說明,液壓馬達可根據模擬載荷的變化對其輸出扭矩進行適應性的調整。

3.2 煤巖突變工況下混動系統的應用效果分析

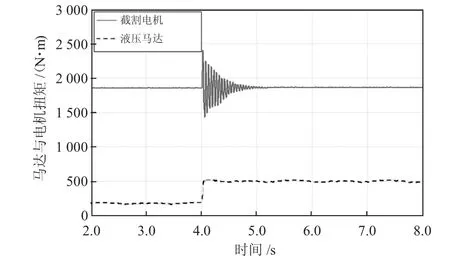

設定在仿真時間4 s 時,設定煤層或者巖層的硬度突變為12,且截割頭所承受的載荷從5.34×104N·m 突變為6.7×104N·m。截割電機和液壓馬達輸出扭矩仿真結果如圖5 所示。

圖5 煤層突變工況下混動系統性能仿真結果

如圖5 所示,當煤層或者巖層的硬度在4 s 時發生突變,截割電機的輸出扭矩發生波動,并在5 s 左右輸出扭矩趨于穩定,并與巖層突變前的扭矩值相同;與此同時,液壓馬達的輸出扭矩從200 N·m 突變至500 N·m 并恒定不變。說明,即便在載荷突變的工況下,混動系統能夠確保截割頭穩定運行。

4 結論

1)混動系統通過轉矩耦合機構完成能量至截割頭的傳遞。

2)模擬載荷工況周期性變化不會對混動系統下截割電機和液壓馬達的輸出扭矩產生影響;在載荷突變工況下,截割電機輸出扭矩在1 s 內完成調整并恒定于突變前的扭矩,液壓馬達根據載荷的突變大小完成成比例的突變。