修復(fù)液晶玻璃表面劃傷的研磨機結(jié)構(gòu)

李 江

(中電科風華信息裝備股份有限公司, 山西 太原 030024)

1 YM-950 玻璃研磨機的簡介

YM-950 玻璃研磨機是針對修復(fù)在液晶玻璃生產(chǎn)和運輸過程中產(chǎn)生的玻璃表面劃傷的一種專用設(shè)備。機器主要由上、下工作臺部件,研磨液供給機構(gòu),電氣控制柜、操作面板等幾部分構(gòu)成。本設(shè)備具有高精度、高可靠性的特點。它的工作原理是整個系統(tǒng)采用PLC 控制,由伺服系統(tǒng)控制絲杠運動,并由兩臺大功率電機分別帶動上、下研磨臺旋轉(zhuǎn)來實現(xiàn)研磨的全過程操作。PLC 控制氣缸使上工作臺壓到下工作臺待研磨的玻璃上(壓力可任意設(shè)定),高頻計量泵可按實際生產(chǎn)的需求在上下工作臺之間供研磨液,調(diào)速電機分別帶動上下工作臺按設(shè)定的轉(zhuǎn)速轉(zhuǎn)動,另一伺服電機帶動上工作臺作前后運動。YM-950LCD 玻璃研磨機的關(guān)鍵部件為上研磨工作臺與下研磨工作臺。

2 上工作臺部件

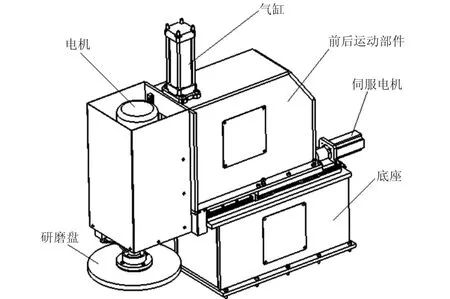

上工作臺部件由上下氣缸、前后滑座、前后運動部件、底座、電機、研磨工作臺等幾部分構(gòu)成,見圖1。

圖1 上工作臺部件

其工作原理是:氣缸帶動研磨工作臺下降到指定位置后,電機帶動研磨工作臺轉(zhuǎn)動,同時前后運動部件帶動研磨工作臺做前后運動,研磨結(jié)束后轉(zhuǎn)動及前后運動停止,氣缸帶動工作臺上升,伺服電機帶動工作臺回到初始位置完成復(fù)位動作。在上工作臺部件中,研磨工作臺是整個機械結(jié)構(gòu)中直接與液晶玻璃接觸的部分,對機械結(jié)構(gòu)的精度、穩(wěn)定性有極高的要求,其機械結(jié)構(gòu)見圖2。

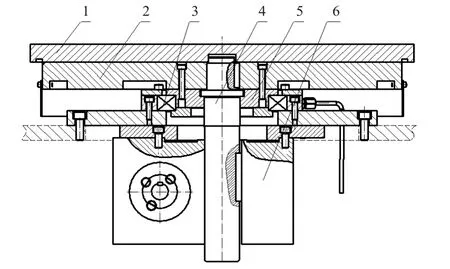

圖2 研磨工作臺

最下面的零件為研磨盤,為了在保證精度的同時最大化地降低整個部件的重量并且不會因為研磨液、水等具有腐蝕性的液體噴灑發(fā)生生銹等情況,材料選為表面硬質(zhì)氧化的鋁,確保了研磨盤的表面硬度在研磨玻璃時不會因為液晶玻璃的異常破裂,而導(dǎo)致研磨盤零件的損傷。與研磨盤連接的是一個法蘭盤,因為需要給研磨盤提供支撐力保證精度和防生銹,因此選擇材料時使用了不銹鋼。法蘭盤上均布有研磨液導(dǎo)流孔,使得高頻磁力泵泵出的研磨液可以流動到所需要研磨的液晶玻璃的正上方,防止因研磨液的不均勻造成生產(chǎn)中的不良,甚至因研磨液的缺少引發(fā)干磨導(dǎo)致液晶玻璃表面出現(xiàn)劃傷甚至破損等風險。法蘭盤與傳動軸相連接,在傳動軸的上下兩端分別設(shè)置有兩個相對的向心推力軸承,因為在上研磨頭下壓到工作高度接觸到液晶玻璃的時候,傳動軸在軸向受到氣缸向下的作用力以及液晶玻璃給研磨盤的反向作用力,所以傳動軸上下兩端設(shè)計了兩個相對的向心推力軸承,這樣既消除了傳動軸在軸向可能因為受力變化產(chǎn)生的竄動,也能保證在徑向的精度。因此機構(gòu)在零件加工及裝配階段有非常高的精度要求,在裝配完成后不方便拆卸,所以在軸承安裝座上加開了注油孔,為日常維護保養(yǎng)提供了便利。傳動軸上方為聯(lián)軸器與電機相連,在聯(lián)軸器選用時,應(yīng)充分考慮到進一步消除兩軸線不對中的誤差,減震、降噪以及傳動效率高等特殊需求,因此選用了膜片式聯(lián)軸器。

3 下工作臺部件

下工作臺是由研磨連接盤、底盤、交叉輥子軸承、傳動軸、軸承連接座、減速機等構(gòu)成,如圖3 所示,工作時電機帶動減速機轉(zhuǎn)動,通過傳動軸帶動工作臺作旋轉(zhuǎn)運動。

圖3 下工作臺部件圖

3.1 下工作臺在設(shè)計時的關(guān)鍵點

1)研磨連接盤的精度,因為所需要研磨的液晶玻璃是放置在研磨連接盤上的,所以研磨連接盤的平面度以及上下表面的平行度至關(guān)重要。并且在研磨盤上充滿了研磨液,為防止研磨液腐蝕下工作臺內(nèi)部零件,在研磨液流向的位置設(shè)計有可以防止研磨液滲漏的溝槽。

2)由于機器在生產(chǎn)運行中,下工作臺受到上工作臺向下的壓力,并且兩工作臺接觸擠壓、高速旋轉(zhuǎn)產(chǎn)生摩擦力,依靠摩擦力作用在工件表面才能有效地在研磨過程中修復(fù)液晶玻璃表面的不良。

3.2 下工作臺在設(shè)計時的相關(guān)計算

3.2.1 上工作臺氣缸出力計算

因工藝需求氣缸實際的氣壓理論上應(yīng)該在0.05~0.1 MPa 之間,這個區(qū)間范圍對液晶玻璃的影響較小,因此選擇氣壓P=0.05 MPa,缸徑r=80 mm,則氣缸截面積S=πr2=5 024 mm2。所以,0.05 MPa 下的理論出力F=SP=251.2 N。由此得出的下工作臺受到的壓力為251.2 N,可以通過公式計算出所需交差輥子軸承所需的徑向載荷與軸向載荷。

3.2.2 徑向載荷計算

式中:Fr為徑向載荷,N;m1為邊緣位置質(zhì)量,kg;m2中心位置質(zhì)量,kg;D1、D2分別為m1、m2位置所在的距離,mm;ω 為角速度,rad/s。

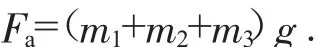

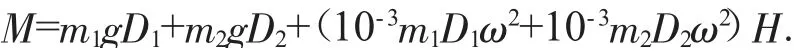

3.2.3 軸向載荷計算

式中:Fa為軸向載荷,N;m3為旋轉(zhuǎn)中心的質(zhì)量,kg。

3.2.4 力矩計算

式中:M 為力矩,N·m;H 為零件厚度,mm。

圖4 下工作臺計算示意圖

在實際生產(chǎn)工藝中,由于液晶玻璃只能承受一定范圍內(nèi)的壓力,壓力過高可能造成液晶屏的碎裂以及液晶陣列的損壞,需要精確控制上研磨頭作用在下工作臺上的作用力,又考慮到上研磨工作臺的自重較大,在氣路設(shè)計中增加了反向緩沖力用來抵消電機、零件的自重,這樣只需要計算氣缸的推力,因?qū)к墳榇怪卑惭b,可以忽略摩擦力,也就是氣缸的推力等于實際作用在液晶玻璃表面的力。因軸承所承受的負載較大,所以選用了具有出色的旋轉(zhuǎn)精度并能夠承受較大的軸向和徑向負荷的交叉輥子軸承。表1 為用壓力計實測在不同壓力下研磨頭的下壓力曲線。

表1 研磨頭壓力實際測量值

4 結(jié)語

研磨修復(fù)工序作為修復(fù)表面劃傷的液晶玻璃的關(guān)鍵設(shè)備,它的好壞直接影響到液晶面板是否能夠重新使用,因此對于各大液晶面板生產(chǎn)廠家來說,結(jié)構(gòu)的精度、穩(wěn)定性就顯得尤為重要。本文所分析的機械結(jié)構(gòu)很好地貼合液晶面板廠家的生產(chǎn)工藝,并得到多家廠商的認可,具有很大的推廣價值。