不銹鋼材料深孔加工的質量改進

王 寧

(中國電子科技集團公司第二研究所, 山西 太原 030024)

引言

某安裝板是LCD 行業某設備上的關鍵零件,它的加工質量直接影響到整機的性能及可靠性,可見它對該設備起著至關重要的作用。這種安裝板材料是不銹鋼(1Cr18Ni9Ti),上有精度要求非常高的一排細長深孔,孔與工件側面的壁厚只有1.5 mm,孔與孔的間距為4 mm,工件跨度較大(長1 534 mm)。對于普通銑床而言,這樣的零件屬于加工難度系數相當大的零件。針對以前由于加工過程中存在零件薄壁厚處變形、深孔的粗糙度大、垂直度及孔徑超差而險些造成廢品的問題,我們專門在生產過程中運用PDCA 法(Plan 計劃,Do 執行,Cheak 檢查,Action處置。PDCA 循環法是質量管理的基本方法之一,是一種科學的工作思路),通過分析、論證,改進加工工藝,滿足了設計要求,使該設備的加工質量得到了有效提升。

1 現狀分析

1.1 安裝板主要技術要求

1)外形尺寸為1 534 mm(長)×100 mm(寬)×40 mm(厚);

2)在1 534 mm×40 mm 的端面上有65 個深100 mm、Φ19+0.02mm 的一排孔;

3)各深孔與零件側面的距離只有1.5 mm,須保證零件薄壁處不變形,薄壁處平面度≤0.02 mm;

4)深孔與端面垂直度≤0.06 mm;

5)深孔的粗糙度達Ra1.6 μm 以上;

6)各深孔的孔徑公差被控制在0~0.02 mm 以內。

1.2 以前的加工工藝路線及其存在問題

以前的加工工藝路線為:等離子下料—銑工加工外形達圖—鉗工在鉆床上打底孔Φ17 mm—銑工在銑床上鏜深孔Φ19+0.02mm。

由于鉆床的精度不高,工件未被在鉆床上準確裝夾定位,導致鉗工做出的底孔產生偏斜,孔與孔的間距無法得到保證,轉到銑工已無法對孔進行糾偏,結果是加工出的孔的垂直度及孔徑嚴重超差,孔的表面粗糙度達Ra3.2 μm 以上,工件薄壁處表面多處變形,平面度在0.10 mm 以上,零件一次交驗合格率為50%,嚴重影響產品的質量和生產進度,拖延了工期。

2 設定目標

零件薄壁處不變形,平面度≤0.02 mm;深孔與端面垂直度≤0.06 mm;深孔的粗糙度達Ra1.6 μm以上;各深孔的孔徑公差被控制在0~0.02 mm 以內;零件合格率達99%,比以前提高49%。

3 分析原因

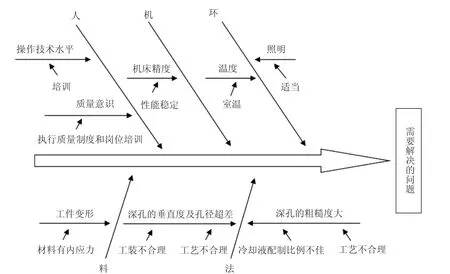

根據人、機、料、法、環及PDCA 循環原理,做如圖1 所示的因果圖。

圖1 因果圖

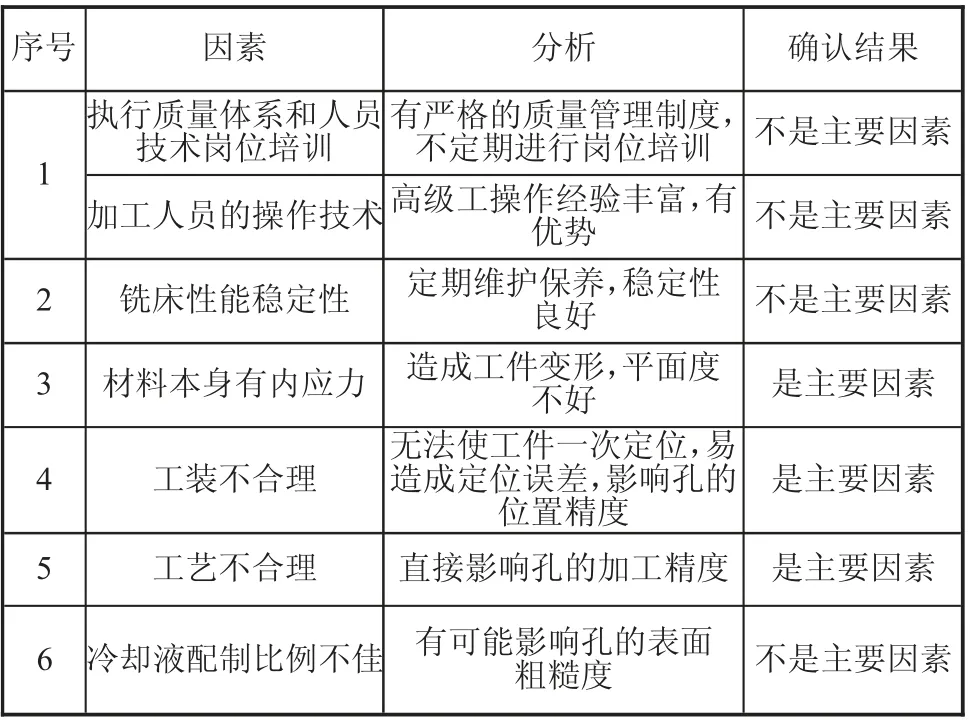

4 確定主要原因(見下頁表1)

表1 要因確定表

5 制定措施與實施

我們經過確認,找出三個主要原因,分別是材料本身有內應力、工裝不合理、工藝不合理。在此基礎上進行充分討論,制定了有針對性的對策。從生產實際出發,分別在外協單位、生產現場等地點逐一實施改進措施。

5.1 措施實施一:精加工前進行材料熱處理

1)目標:消除工件由于內應力產生的變形。

2)實施過程:精加工前進行退火。

3)實施驗證:在精加工前對材料進行退火處理,消除了工件由于內應力產生的變形。

4)結論:措施有效。

5.2 措施實施二:改進工裝

1)目標:保證孔的位置公差。

2)實施過程:自制工裝彎板,用卡蘭一次把工件固定在銑床工作臺上,工件的高度應高于工作臺50 mm。

3)實施驗證:在一次裝夾工件的情況下加工出全部深孔,避免了因二次裝夾造成的誤差,從而保證了孔的位置公差。

4)結論:措施有效。

5.3 措施實施三:改進工藝

1)目標:深孔表面粗糙度達Ra1.6 μm 以上,深孔與端面垂直度≤0.06 mm,各深孔的孔徑公差在0~0.02 mm 以內。保證工件薄壁處表面不變形,平面度達0.02 mm 以下。

2)實施過程:將工藝改為“等離子下料—刨(單邊各留3 mm 余量)—退火—銑(六面,留1 mm 余量)—磨(外形尺寸達圖)—銑(做孔達圖)”。其中,孔全部由銑工在精密數顯銑床上完成。銑工通過采用四種刀具、四次排屑,每個孔分四次加工完成,達到圖紙要求。具體步驟是“點中心孔,鉆孔Φ16 mm—銑刀扎孔至Φ18 mm—將Φ22 錐柄立銑磨至Φ18.9 mm,擴孔至Φ18.9 mm,留0.1 mm 鉸量—使用新鉸刀,鉸孔達Φ19+0.02mm”。

3)實施驗證:按新的工藝加工后,有效降低了深孔表面粗糙度,保證了孔的垂直度及尺寸精度。工件薄壁處表面未產生變形,同時保證了平面度在0.02 mm 以下。

4)結論:措施有效。

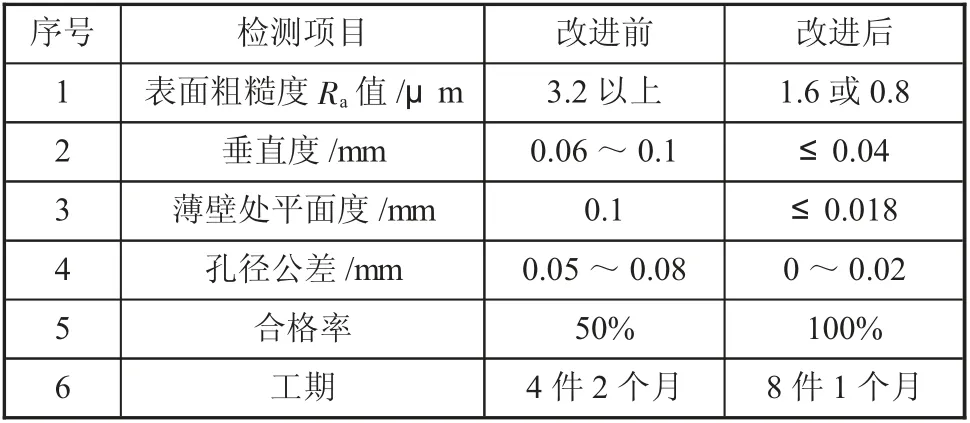

6 效果檢查(見表2)

表2 改進前后深孔的加工情況對比表

7 結語

在科研生產中,科學合理地使用質量管理工具,對解決實際問題會起到事半功倍的效果。通過本次質量改進,使零件加工滿足了設計要求,加工質量明顯提升。同時,我們對不銹鋼材料細長深孔的加工又積累了一些經驗。今后,我們將從實踐中不斷總結,去探求加工質量更好、工作效率更高的工藝。