煤礦巷道快速掘進中的支護技術研究

陸彥偉

(大同煤礦集團宏泰礦山工程建設有限責任公司, 山西 大同 037001)

引言

隨著我國對煤礦安全的重視程度逐漸提升,對工作面巷道支護的研究越來越多,巷道支護水平得到了顯著加強[1-2]。另一方面,當前階段工作面巷道掘進速度越來越快,為配合快速掘進的需要,對巷道支護的要求越來越高。巷道支護質量和效果會在很大程度上影響工作面掘進速度[3-4]。因此,在保障煤礦井下安全的前提下,盡量配合快速掘進需要,有必要對工作面巷道支護技術進行進一步分析和研究,以提升工作面巷道的支護水平。本文在分析煤礦工作面巷道圍巖性質的基礎上,對巷道提出了管棚超前支護方案。

1 煤層巷道概況

煤礦的3 號煤層工作面為礦井的首采工作面。工作面總體長度為1 500 m 左右,埋深在100~200 m范圍內。巷道斷面為圓拱形,其中寬度為4.5 m,直墻部分的高度為1.8 m,中間圓拱最高部位的高度為3.85 m。對巷道附近圍巖性質進行了勘察分析,發現以高嶺石、蒙脫石混層以及伊利石為主。這幾類巖石均有強烈的親水性,遇到水時會發生膨脹。與此同時,圍巖裂隙節理發育,導致巷道附近圍巖經常遭遇淋水,進而導致巖石膨脹軟化。總之,煤礦工作面巷道附近圍巖以軟弱泥質為主,不利于工作面掘進過程的穩定性,如果不進行處理可能會出現安全問題。因此,必須采取有效措施對工作面巷道進行支護,以確保掘進過程安全。

2 快速掘進巷道支護方案的確定

在充分考慮巷道圍巖軟弱泥質的巖性特點以及巷道快速掘進需求的基礎上,選用超前支護方案對工作面巷道進行支護。這種支護方案就是在對煤層進行正式掘進前,沿著巷道方向設置一個類似拱殼的連續體,實現巷道前方圍巖加固的效果,避免工作面掘進過程中圍巖發生變形。大量理論分析和實踐經驗表明,通過超前支護能夠有效避免工作面巷道的變形問題。另外,工作面巷道頂板存在顯著的淋水問題,所以通過管棚法實施超前支護。通過這種方法進行施工時,管棚不僅能夠起到支護作用,還能對頂板圍巖中的水起到導流的效果。當圍巖中出現大量的水時,可通過管棚將這些水引導到管棚口,然后對其進行集中處理。

3 快速掘進巷道支護技術參數的研究

3.1 支護參數的設計

1)管棚規格設計。管棚長度會對超前支護效果產生重要影響。在工程實踐中,必須充分結合實際情況確定管棚長度。可通過下述公式計算管棚長度:L=1.5+Hcotφ,其中L 和H 分別表示管棚長度和圍巖坍落高度,φ 表示圍巖內摩擦角。基于前期圍巖性質勘測結果,取圍巖坍落高度和內摩擦角分別為2.51 m和26.21°,可以計算得到管棚長度為5.6 m。考慮到頂板圍巖的巖性比較差,為安全起見最終選擇管棚長度為6 m。本研究中利用壁厚和外徑分別為5 mm和50 mm 的無縫鋼管作為管棚支護,長度為3 m。不同鋼管之間通過絲扣進行連接,絲扣長度不得低于100 mm。為方便導入,在第一節鋼管中將其中一端加工成錐形,且斜面朝上進行安裝,方便水流進入鋼管內部。如圖1 所示為鋼管的大樣圖。

圖1 鋼管的大樣圖(單位:mm)

2)管棚位置參數。管棚開口位置應盡可能接近工作面巷道掘進輪廓線,但又不得對巷道掘進過程造成不良影響。最終確定鋼管中心線距離巷道掘進輪廓線300 mm。在確定環向間距時需要考慮的因素是多方面的,主要包括頂板圍巖的性質、支護精度要求以及施工過程控制質量等。通常情況下,環向間距大小在鋼管長度的1/600~1/250 范圍內。實際使用時的間距大概為300~500 mm 左右。本文基于實際需要最終將環向間距確定為300 mm,也就是沿著巷道掘進輪廓線方向,兩根鋼管中心線之間的距離控制為300 mm。管棚長度通常都非常長,鉆孔過程中鉆頭在重力作用下會沿著重力方向下垂,當下垂到一定程度時,可能會穿過工作面巷道掘進輪廓線。為避免此問題,通常在鉆孔施工時,會遠離工作面巷道掘進輪廓線一定角度進行鉆孔。通過這樣的方式抵消鉆頭下垂造成的越界現象。根據鉆孔深度不同,仰角通常設置在1°~5°左右。當圍巖中的含水量較多時,可適當加大仰角,便于水在鋼管內部的流動。本方案中最終確定的仰角為5°。

3.2 注漿和噴漿加固參數的設計

3.2.1 注漿施工技術參數

通過注漿能夠顯著提升工作面巷道圍巖強度。在泵壓作用下漿液能沿著圍巖縫隙進行充填,通過對縫隙的補充提升整體圍巖強度。對縫隙進行填充后還能有效阻擋圍巖內部水的流動,避免水對巷道圍巖造成的沖刷作用。實踐中發現,當巷道圍巖受力不均勻時,U 形棚管會發生扭曲變形問題,使支護效果大打折扣。在完成U 形棚搭設工作后,如果能再配合注漿、噴漿施工,則可以有效改善U 形棚管的受力狀態,使之更加均勻,從整體上提升支護效果。

注漿配合比會顯著影響漿液性能,進而影響最終注漿效果。本方案在充分考慮已有實踐經驗的基礎上最終選擇水灰質量比為1∶1,雙漿體積比為0.04∶1。在實地施工過程中,每個區域的圍巖性質會存在一定程度的差異。需要根據實際情況對水灰比和雙漿體積比進行適當調整,使之更好地滿足實際使用需要。

巷道表層軸向滲透距離一般在2~3 m 左右。在方案設計時為了確保最終的效果,需要取0.65~0.75的系數。根據以上經驗,最終確定的注漿孔間距和排距應該在1.2~2.2 m 左右。另一方面,為了施工和操作的便捷性,注漿孔的間排距通常取U 形棚管間距的整數倍,以2~3 倍為宜。綜合以上各方面因素,最終確定注漿孔間距和排距全部為1.6 m。注漿深度是影響支護效果的重要參數,在設置注漿深度時,需要考慮支護強度大小、巷道圍巖性質以及漿液在圍巖中的擴散能力等多方面因素。基于工作面巷道圍巖實際情況,將注漿深度設置為1.5 m。如圖2 所示為掘進工作面巷道注漿管布置斷面圖。注漿過程中必須將注漿壓力嚴格控制在2~2.5 MPa 范圍內,底角注漿過程中壓力不得超過3 MPa。

圖2 掘進工作面巷道注漿管布置斷面圖(單位:mm)

3.2.2 噴漿施工技術參數

結合掘進工作面巷道圍巖屬性,通過初噴、滯后復噴的方式進行噴漿處理,厚度分別控制在5 cm 和10 cm,在開展復噴工作前用高壓水對初噴面進行沖洗。巷道在完成快速掘進后,馬上對巷道周邊進行噴漿處理。通過噴漿處理能夠有效防止頂板中的水滲入到巷道內。還可有效避免巷道頂板巖石掉落。初噴施工厚度不是很大,對工作面掘進速度不會產生較大影響。在掘進機后方開展滯后復噴工作,與滯后注漿同時進行,可以顯著提升施工速度。

4 實踐效果分析

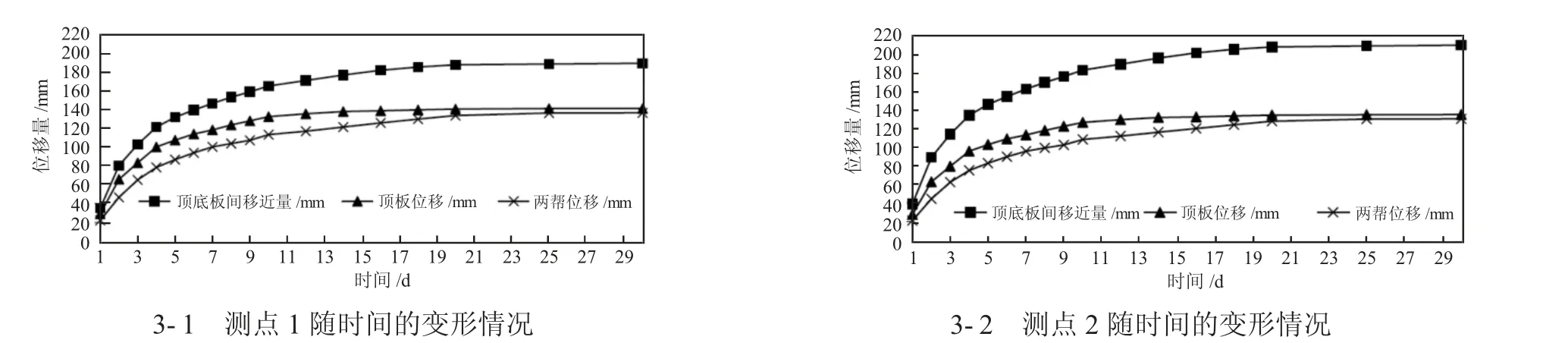

將本文設計的煤礦巷道快速掘進超前支護技術方案應用到實踐中。在掘進工作面巷道內部設置了兩個檢測點,對巷道變形情況進行監測。監測過程中通過“十”字布點法測量巷道的變形情況。在前面10 d范圍內,每天進行1 次監測。10 d 以后每周進行1~2次監測,持續進行了1 個月的變形情況監測,統計結果見下頁圖3。從圖示的變化曲線中可以看出,2 個監測點的頂板最大下沉量分別為141.03 mm 和133.98 mm,頂板和底板間的移近量分別為189.09 mm 和208.00 mm。對于此兩項數據可以發現頂板的變形量比底板的變形量要大。2 個監測點兩幫的移近量最終值分別為136.29 mm 和138.02 mm。基于實踐檢測結果,發現設計的巷道支護方案能夠滿足實際使用需要,取得了較好的應用效果。

5 結語

在充分考慮煤礦工作面巷道圍巖性質的基礎上,考慮工作面快速掘進的實際需要,設計研究了巷道超前支付方案,具體為棚管支護、注漿、噴漿處理。詳細設計了超前支護方案中的技術參數。將本文設計的巷道支護方案應用到實踐中,經過實踐檢驗發現,工作面巷道頂底板的最大移近量為208 mm,兩幫的最大移近量為138.02 mm。該方案達到了理想的效果,確保了工作面巷道的安全。

圖3 2 個測點隨時間推移的變量情況統計