磁光成像傳感無損檢測技術現狀與展望*

季玉坤,高向東*,張南峰,2,張艷喜,游德勇,肖小亭,孫友松

(1.廣東工業大學 廣東省焊接工程技術研究中心,廣東 廣州 510006;2.黃埔海關技術中心,廣東 東莞 523076)

0 引 言

無損檢測技術在保證產品質量和提高經濟效益中承擔著重要角色,高效、環保、低成本的無損檢測技術將備受青睞。目前,國內外常用的無損檢測技術有射線法、渦流法、超聲波法、磁粉法、滲透法以及磁光成像法[1-2]。

射線法是利用強度均勻的射線透射工件時強度衰弱的不同,檢測工件中是否存在缺陷,利用暗通道先驗估計單個X射線圖像的射線強度和給定目標的透射函數,可提高射線檢測的可視化[3-4]。但射線具有輻射生物效應,對人體健康及環境都不利。渦流法是基于電磁感應現象,通有交流電的線圈置于待測工件表面,交流線圈產生的交變磁場使工件產生漩渦狀的感應電流,用探測線圈去檢測感應電流引起的磁場變化,進而可知工件內部缺陷等信息[5-6]。由于渦流有難以克服的趨膚效應問題,渦流檢測也只限于形狀規則的工件表面進行。超聲波法利用超聲波在被測工件內部傳播時受到材料組織變化的影響,通過反射波的變化程度來探測工件缺陷,近年來激光超聲檢測、電磁超聲檢測等新型超聲檢測技術發展迅速,并能有較好的檢測效果[7]。但由于聲束的覆蓋范圍較大,獲取圖像的橫向分辨率極易被弱化。磁粉法是漏磁檢測范疇,在磁化工件表面涂上磁粉,可形成在光照下人眼可見的裂痕,從而可分析出工件缺陷特征,通過高速攝像機的圖像測量揭示了裂紋形狀與粘著磁顆粒形狀之間的關系,更能準確獲得裂紋信息[8-10]。不過磁粉法處理過程復雜,人為因素影響較大。滲透法是利用滲透液來顯示構件表面缺陷的一種探傷方法[11-12],但滲透法檢測精度易受到表面涂層形狀及濕度的影響,滲透時間較長,檢測效率較低。

以上無損檢測技術均有各自的特點及應用范圍,相比而言,磁光成像傳感無損檢測是一種結合磁、光和電等物理學科的技術,筆者就磁光成像傳感無損檢測技術的原理、磁光圖像處理算法、應用領域以及未來發展方向進行系統地分析和綜述。

1 磁光成像基本原理

1.1 磁路及漏磁機理分析

磁路可表示為通過磁通的閉合路徑,將磁路與電路類比分析,相似之處在于電路中的電動勢、電流、電阻、電導率分別對應著磁路中磁動勢、磁通、磁阻、磁導率。磁路中的歐姆定律滿足方程:

F=Rm×Φ

(1)

式中:F—磁動勢;Rm—磁阻;Φ—磁通。

磁路與電路一個重要的不同點在于實際磁路中存在漏磁現象,當磁鐵兩極放在工件表面時,工件內部會形成磁路,方向是從磁鐵N極指向S極,如果工件內部不連續時,則磁路會在不連續處發生局部畸形產生磁極,由于空氣磁阻與工件磁阻不同,從而產生漏磁現象[13-14]。通過磁路和漏磁理論,說明導磁性工件缺陷信息可由漏磁場信息來表示,提取工件漏磁場信息,進而分析工件缺陷特征。

1.2 法拉第效應

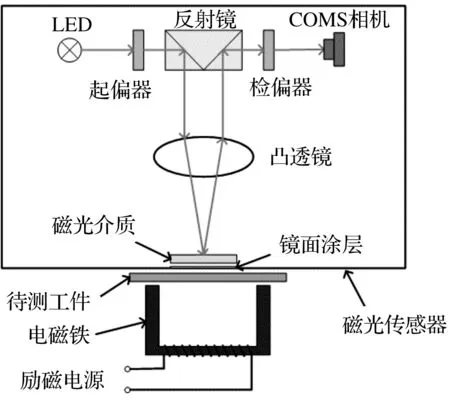

法拉第效應基本原理如圖1所示。

圖1 法拉第效應基本原理

一束自然光經過起偏器變成線偏振光(入射光),線偏振光通過旋光性介質時,如果在介質中沿光傳播方向上加一磁感應強度為B的外加磁場,光通過介質的路徑長度為L,則光振動的振動面將轉過角度θ,這種外加磁場使介質產生旋光性的現象,稱為法拉第效應或磁致旋光效應[15],角度θ滿足方程:

θ=VBL

(2)

式中:V—菲德爾常數,由于偏振光旋轉角θ的變化,從而引起光強大小的改變。

磁光成像檢測原理如圖2所示。

圖2 磁光成像檢測原理

磁光成像檢測硬件部分由磁光傳感器、工件、電磁鐵以及勵磁電源組成。光源由LED產生自然光,經過起振器變成線偏振光,線偏振光由反射鏡和凸鏡經磁光介質到達鏡面涂層,在工件產生的漏磁場附近返回,并經過檢偏器被CMOS相機獲取,最終生成光強圖(磁光圖像)。結合1.1和1.2分析可知,漏磁場信息包含工件缺陷信息,磁場信息又可以用光強信息表示,簡而言之,磁光圖像可以包含工件缺陷信息。

1.3 磁光成像檢測系統

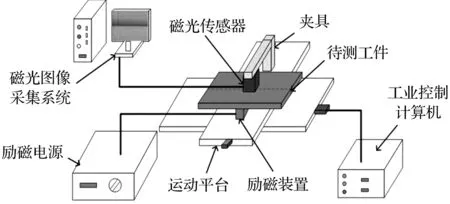

磁光成像檢測系統示意圖如圖3所示。

圖3 磁光成像無損檢測系統示意圖

該系統主要由磁光傳感器、勵磁裝置、運動平臺、夾具、磁光圖像采集系統以及待測工件組成。其中,勵磁裝置中的勵磁方式可分為恒定磁場勵磁、交變磁場勵磁、旋轉磁場勵磁等。磁光傳感器檢測工件的有效磁場范圍在[-2,2] kA/m內,超出會導致磁光圖像飽和,無法獲取準確的工件缺陷信息,因此一般采用非恒定勵磁方式。

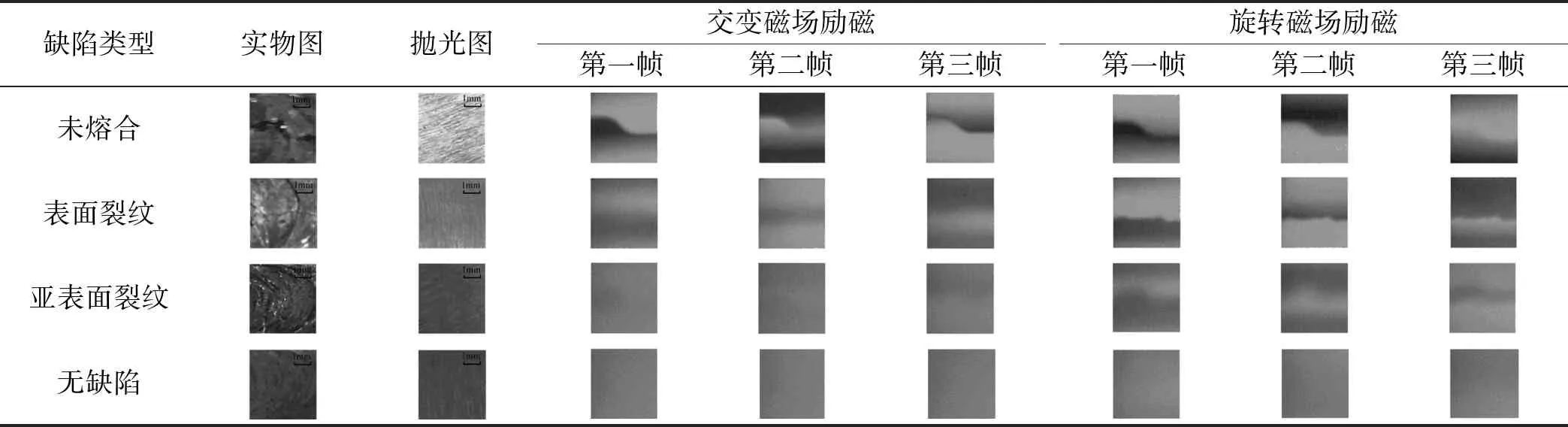

兩種勵磁焊接缺陷磁光圖像對比圖如圖4所示。

缺陷類型實物圖拋光圖交變磁場勵磁第一幀第二幀第三幀旋轉磁場勵磁第一幀第二幀第三幀未熔合表面裂紋亞表面裂紋無缺陷

圖4 兩種勵磁焊接缺陷磁光圖像對比圖

對于表面及亞表面缺陷的檢測一般利用交變磁場會有較好的檢測效果,復合磁場能夠解決工件內部缺陷信息檢測問題,旋轉激勵下的磁光圖像適合獲取工件內部不同方向和未知形狀的缺陷信息。在磁光圖像檢測焊接缺陷的過程中,通過交變磁場檢測焊件表面及亞表面裂紋,為下一步分析檢測提供較為清晰的圖像信息,而旋轉勵磁下獲得的磁光圖像更容易分辨出不同方向下焊接缺陷類型[16-17]。

針對某一類型缺陷可以選擇合適的勵磁方式,但如何確定最佳勵磁方式中的具體參數仍有待解決。比如交變磁場中勵磁頻率對不同深度缺陷的靈敏度不同,研究缺陷深度與最佳勵磁頻率的規律是重點內容;在復合磁場勵磁的過程中,恒定磁場與交變磁場所占比重對采集完整的缺陷信息尤為重要,確定兩者在復合勵磁時的權重還未解決。

針對以上如何選取最佳勵磁方式的問題,除研究其基本原理以及仿真驗證以外,應設計大量相關的工藝試驗,通過試驗總結出不同類型缺陷應采用的最佳勵磁方式。

2 磁光圖像優化算法

2.1 圖像信息提取

圖像信息提取是圖像信息分析的前提,其實質是對二維矩陣進行各種數學變換,獲得人們所需的圖像信息[18]。圖像信息提取方法包括灰度共生矩陣、圖像信息融合等。

灰度共生矩陣是利用空間(距離和角度)像素對出現的聯合概率表示,描述圖像紋理特征。通過提取圖像的能量W1、熵W2、慣性矩W3和自相關性W44個紋理特征信息,分別反映圖像紋理的粗細度、清晰度、非均勻程度和一致性[19-20]。

文獻[21]首先將實驗獲取的256級動態焊接缺陷磁光圖像轉化為16級圖像,然后通過灰度共生矩陣提取磁光圖像的能量、熵、對比度以及相關性,最后利用圖像信息融合技術將每個焊接樣本的3張圖像的4個信息融合為1張圖像中,得到的FW1、FW2、FW3、FW4作為焊接缺陷檢測預測模型的輸入信息,用方程表示為:

F=aF1+bF2+cF3

(3)

式中:F1,F2,F3—圖像特征參數;a,b,c—不同權重,和為1。

2.2 神經網絡預測模型

目前,在利用神經網絡檢測磁光圖像缺陷信息的過程中,主要研究工作集中在標準神經網絡上。

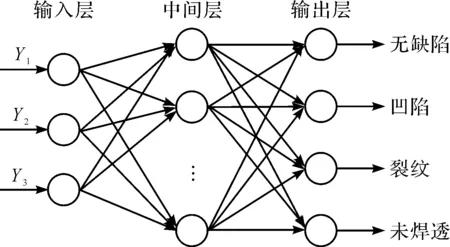

磁光成像神經網絡預測模型如圖5所示。

圖5 磁光成像神經網絡預測模型

標準神經網絡首要工作是確定輸入量,比如可以通過主成分分析(PCA),獲得磁光圖像的前3列信息作為網絡模型輸入量(Y1,Y2,Y3),將真實值(缺陷類型)轉化作為輸出[22],可將標準神經網絡與其他優化算法一起使用達到更好的預測效果,徑向基函數神經網絡就是其中之一,其結構簡單,優于標準網絡訓練精度[23]。為更進一步獲得更多磁光圖像所蘊含的工件缺陷信息,可結合卷積神經網絡(CNN)預測模型,CNN是直接將圖像作為輸入信息,輸出為預測結果,有效避免圖像信息提取時產生噪聲或者提取信息不完整的情況。在CNN模型的基礎上,繁衍出了許多更加高效的算法,Faster R-CNN可實現圖像上的目標檢測,通過Faster R-CNN理論設計一套表面缺陷檢測系統,可有效檢測圓柱形金屬工件表面缺陷[24-26]。

在神經網絡和深度學習迅速發展的背景下,磁光圖像傳感檢測與人工智能結合是要解決的主要技術難點之一。實現智能檢測的關鍵一步是軟硬件結合,由于深度學習模型需要大量的運算,要求硬件平臺應具備高效可靠的運算能力。目前一些搭載GPU+NPU的硬件系統隨之產生,提供強大的運算能力,使得利用深度學習實時在線監測成為了可能。

3 磁光成像技術在無損檢測中的應用

3.1 航空航天業

磁光成像傳感檢測技術較早應用于航空航天業,可實現對飛機蒙皮和鉚釘等工件缺陷的檢測[27]。利用磁光成像傳感檢測技術檢測飛機工件缺陷的首要工作是采集到工件缺陷的磁光圖像并建立缺陷損傷圖像庫,然后利用圖像處理及缺陷分類等算法,為這些圖像的特征識別提供定量依據,可以將分類算法植入到數字信號處理器板內,完成部分實時檢測的能力[28-30];為了提高對鐵磁性材料的探傷能力并減少時間和成本,可以建立仿真模型,尋找最佳磁激勵方式、提離度等參數,為調整磁光成像中勵磁參數提供了較為可行的參考方法[31-32]。

無損檢測在保障航空航天安全方面有著舉足輕重的作用,磁光成像檢測技術以其輕便、檢測范圍廣等優點,能夠勝任飛機中不同缺陷的檢測任務。

3.2 焊接缺陷檢測

焊接工藝在制造業中有著舉足輕重的地位,實現對常見焊接缺陷精準、快速檢測是關鍵。

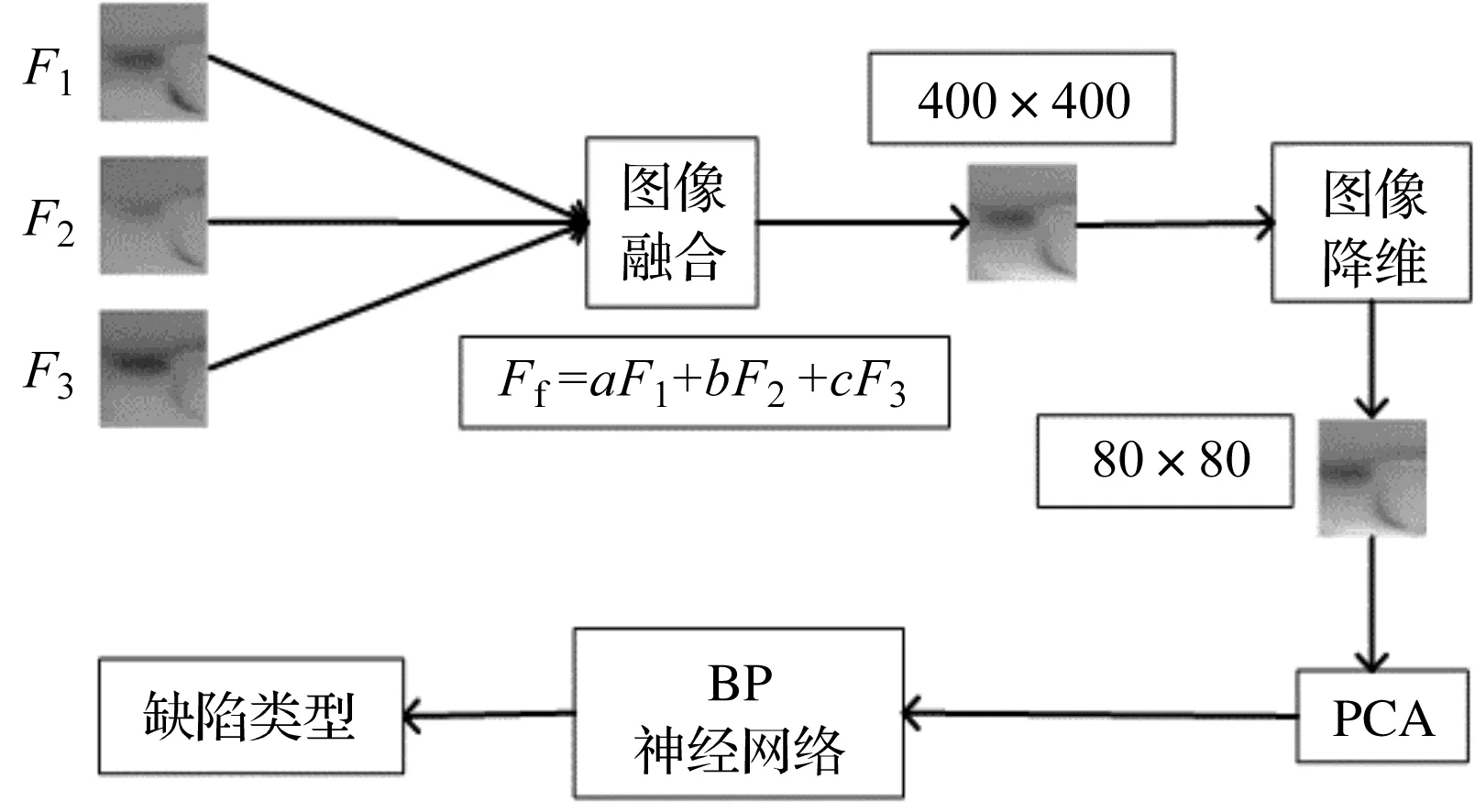

焊接缺陷磁光圖像分類流程如圖6所示。

圖6 焊接缺陷磁光圖像分類流程

在非恒定勵磁情況下,每個焊件會采取3張不同場強勵磁下的磁光圖像,首先對3張磁光圖像進行圖像融合技術,融合后的圖像像素大小為400×400 pixel,通過圖像降維提取有用信息,轉化為80×80 pixel的圖像,然后使用PCA技術提取特征參數,作為BP神經網絡的輸入層,最后通過反饋網絡訓練獲得焊接缺陷結果[33]。

目前,大部分磁光圖像傳感檢測技術都是在二維平面進行分析檢測,然而工件缺陷是一個三維的特征實體,利用磁光圖像對缺陷進行三維重構,能夠更加清楚地了解缺陷特征。這一技術問題可以從磁光圖像以外的維度去考慮研究,比如利用缺陷處場能堆積效應以及磁光圖像功率譜、能量譜等,尋找更多與缺陷特征有關的信息進行定性分析。

4 結束語

磁光成像傳感無損檢測技術可以總結為:利用漏磁場理論及法拉第效應,通過改變勵磁方式可實現對不同類型缺陷進行檢測,磁光傳感器獲取包含工件缺陷信息的磁光圖像,然后對磁光圖像進行不同算法的處理,最后獲得被測工件的缺陷信息。

磁光成像檢測法的技術難點以及未來發展方向如下:針對不同缺陷尋找最佳勵磁方式是首要解決的問題;在二維的磁光圖像上構建工件缺陷的三維信息是研究重點和難點;磁光成像傳感無損檢測技術與人工智能相結合,使得檢測系統可以智能地完成識別、定位、輪廓重構等操作,逐步實現機器代替人的目標。