數控車床加工精度提升方法探索

李紹友

(湖南化工職業技術學院,湖南 株洲 412000)

1 數控車床技術簡介與發展現狀評析

我國對于數控車床的研究始于20世紀后期,經歷了漫長的發展與提升后,如今的數控車床已經廣泛應用于各個加工企業,為我國工業生產提供了許多便利。最普遍的臥式數控機床具有價格實惠、生產成本低、效率高于人工等諸多優點,但目前仍然存在一些不足,例如加工精度有待提升。這其中有許多原因,例如我國數控機床技術起步較晚、技術上仍然落后于世界頂尖水平,自主創新能力較弱,另外在工業生產中缺乏高精尖技術人才,普通操作員在使用數控機床的過程中存在許多問題,無法發揮其真正作用,導致問題頻出、加工精度低等[1]。

2 提升硬件設施

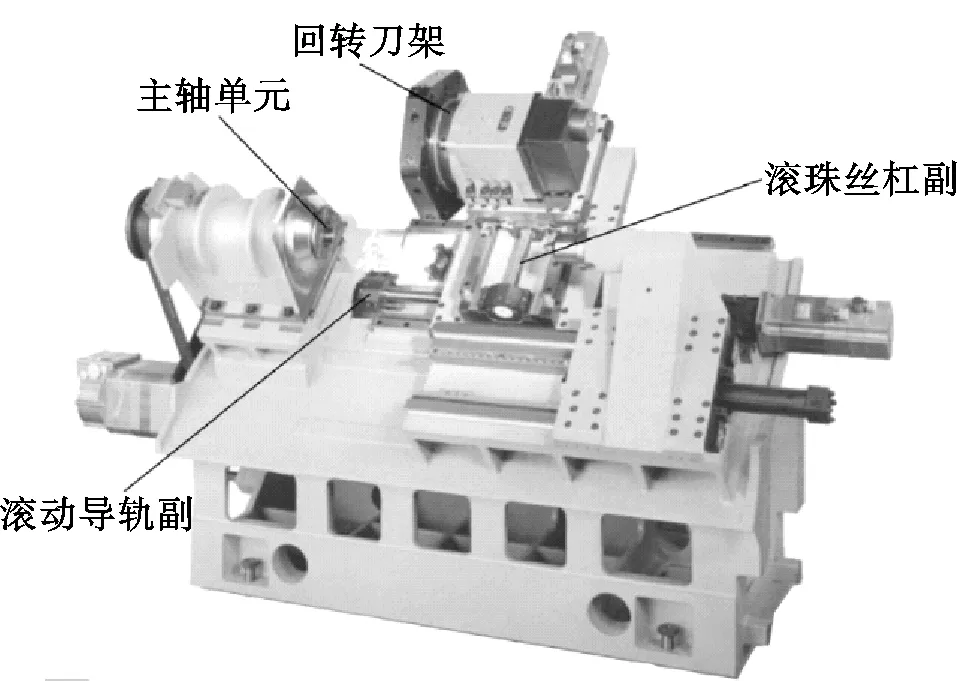

數控車床的機械結構和加工中心的機械結構示意圖如下:

要想提升數控車床的加工精度,首先要從硬件著手,按照加工要求的精度標準對其作出調整和校對,先對數控車床加工零件的過程進行全方位監控,觀察主軸、鑲條、機床操縱臺等的運轉有無問題,同時觀察機床的定位精度是否準確,是否存在方向偏差等影響零件精度的問題,如有,應當及時調整,對機械精密度進行修正,并優化數字控制。另外,還需要考慮機床產生的電子脈沖是否會影響磁場,使得滾珠絲杠的移動路徑受到些許影響,進而產生加工誤差;對于各個傳動結構的配合過程,也要注意檢查,若存在傳動間隙,還應當及時完成修正。此外,還需加強對設備的管理,定期檢修維護,不能等設備出現較大問題、影響生產時亡羊補牢;當車床中有零件損壞時,應當及時采用和各零件進行替換,或是盡可能使用原裝零件,不可貪圖蠅頭小利,敷衍應付,否則可能會嚴重損壞機床內部結構,大大降低加工精度。

3 PLC智能芯片在數控機床中的應用

3.1 PLC智能芯片的起源與發展

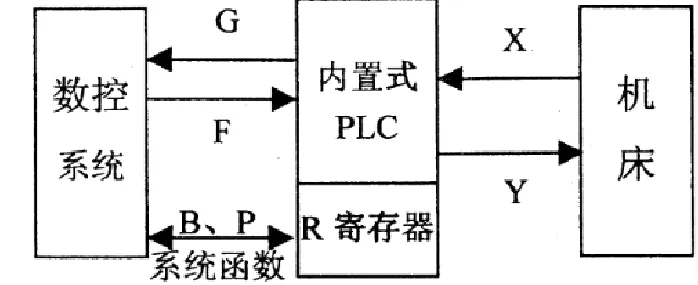

PLC控制系統最初誕生于20世紀60年代,當時它是一種即時系統,專為工業生產而誕生,其結構類似微電腦,具備比較基礎的部件,但又與電腦存在很大差異。此后,汽車制造業率先引入PLC控制系統,通過提升零件的精度與性能,使得汽車的質量大幅提高,為汽車制造業帶來福音。之后數年內,該項技術以令人意想不到的速度發展,并迅速風靡全球,在它誕生后幾年內,世界范圍PLC控制器的數量以每年20%~30%的速率增長,市場之巨大令人驚嘆。近年來,其在發達國家的市場趨近飽和,因而增長速度大大減緩,但在以我國為代表的發展中國家仍然保持著迅猛的增長勢頭,尤其是在制造業中,在新世紀智能化與自動化生產概念深入人心,工業生產方式發生了許多重大變革,于是有人創造性地提出自動監控系統構想,將PLC控制系統應用于數控機床,以實現自動化生產和高精度生產的目的[2]。其在數控機床中應用時的內部結構示意圖如下:

圖1

3.2 組成結構

在數控機床的操縱過程中,需要處理的數據信息大體分為兩種類型,第一種是用于各個部分按照坐標軸運行的連續數字信息,它們可以由數控機床中原本就具有的控制系統來完成,而另一種信息則是控制刀具更換、主軸運動、零件裝卸等活動的零散信息,PLC對這些數據作出收集、響應,以控制機床自動運轉。

4 特點與優勢

4.1 抗干擾能力強

隨著信息技術的發展,目前生產工廠中引進了大量電子設備,它們都是用電磁波進行信息傳遞,根據波的特質,它們之間會相互干擾,尤其是波長相同時,會嚴重擾亂彼此,造成波攜帶的信息丟失、篡改等,但PLC芯片具有極為強大的抗干擾能力,幾乎在任何一家存放著大量電子設備的工廠都能正常運作。此外,在數控機床進行切割等工作時,也會對磁場等外界條件產生影響,PLC芯片也不會受此影響而失靈,或者降低靈敏度。

4.2 配套齊全,功能完善,適用性強

相較于其它電子技術而言,PLC芯片的歷史已稱得上悠久,經歷了漫長發展過程后,它已經逐漸滲入到工業生產和自動控制的各個領域,為滿足不同消費者的需求,衍生出許多種類和型號,無論是大型機械設備,還是電子手表,都有相應提及的PLC芯片可供選擇,這就意味著如今能夠用于數控機床的芯片已經足夠完善。另外,經過漫長的發展,PLC的功能愈發強大和完善,如今它已經能夠在很短時間內處理龐大的數據,在數控領域發揮了巨大作用,完全可以應對數控機床運作時產生的數據變化。

4.3 界面簡潔,容易學會

PLC的適用人群十分廣泛,在許多工廠中,負責數控機床操作的人員并非高學歷、高水平的專業人員,他們本身的知識水平十分有限,無法應對過于復雜的操作系統,而PLC的界面簡潔易懂,沒有過多贅余的功能,調整零件尺寸和加工路徑時十分方便,容易控制精度,簡單易學,IT知識薄弱的操作員也能夠很快學會使用方法,此外,其編程語言也較為簡練,更容易被接受。

4.4 體積小,重量輕,能耗低

PLC智能芯片正在向著微型化發展,應用于數控車床的產品已經出現尺寸小于10cm的型號,能耗極低,抗高溫、抗粉塵、抗靜電性能都十分強悍,很容易適應在數控機床內部的工作環境,不會占據太大空間,也不容易被環境干擾,因而它是數控機床中的理想控制裝置。

5 數據庫技術在數控機床中的應用

5.1 能夠處理大量數據

大數據指的是通過各種形式和來源收集到的龐大數據組,其和新聞一樣具有時效性和實時性。在數控機床的工作過程中,會涉及大量數據,例如零件的各方面尺寸數據、滾珠絲杠的移動路徑等,每一個不同型號的零件,都會有數據方面的差異,利用數據庫技術可以將其進行分類整理和儲存,防止數據混淆,避免出現加工誤差。

5.2 能夠長時間保存數據

基于ORACLE的數據庫技術具有強大的儲存功能,過去的數控機床管理系統,可能由于空間不足而每過一段時間便自動進行舊數據清理,以騰出一定的空間,但基于ORACLE的數據庫技術能夠長時間甚至永久保存數據,只要不人為進行刪除,哪怕經過數年,也能夠從中調取所需數據,并且不會因為儲存數據量的增加而減緩運行速度。也就是說,每種特定型號的零件只需錄入一次數據,第二次只需調取數據,節省大量計算數據和規劃加工路徑、流程的時間。

5.3 數據的共享性

在使用數控機床加工零件時,可通過調取、分享不同零件的數據,實現多臺機床共同完成工作,或者轉移加工陣地,而基于ORACLE的數據庫技術能夠實現平臺數據的共享,在調取資料時可直接由網絡平臺發送,不必派遣專人進行數據核實,大大提高了數據的傳輸效率。

6 結束語

隨著經濟和科技的不斷發展,各行各業的自動化程度必然會逐步提升,人類將會從繁重的勞動中解放出來,只需對各種器械進行監管和控制,就能實現工業生產加工。但隨著社會的發展,人們對于零件精度的要求逐漸提升,因此,廠家必須想方設法提高數控機床的加工精度,從硬件和軟件兩方面作出整改,減小誤差,杜絕失誤,為我國工業發展奠定良好的基礎。