TDS智能干選機在永明煤礦的應用

李新山

(陜西永明煤礦有限公司,陜西省延安市,716000)

陜西永明煤礦有限公司(以下簡稱“永明煤礦”)隸屬于山東能源臨沂礦業集團,配套有重介+浮選工藝選煤廠,選煤廠現階段處理能力為1.20 Mt/a。礦井主要開采3號和5號煤,其中+50 mm塊煤產率約為8.5%,+25 mm塊煤產率約為23.5%,+25 mm塊煤中矸石含量占全樣的14.49%;因5號煤的矸石易泥化,選煤廠實際生產能力約為210 t/h。選煤廠現有排矸工藝為:原煤進入準備車間進行50 mm分級,+50 mm物料采用人工揀矸進行分選,塊煤經破碎機破碎至-50 mm與原煤分級篩篩下物料一起由帶式輸送機運至后續洗選系統,矸石及雜物落地后裝車外排。為了提高塊煤預排矸效率,降低矸石泥化對后續洗選系統分選效果的影響,永明煤礦比選了近年新興的智能干選工藝與傳統的重介排矸工藝,并進行充分嚴謹的調研與論證后,引入TDS智能干選機替代現有人工揀矸作業[1-5]。

1 改造的必要性

(1)矸石揀出率低,矸石存在泥化,影響后續洗選能力,增加洗選加工成本。人工揀矸作業受人為因素影響,經常會出現由于人員疲憊和疏忽,矸石揀出率不能保證;并帶來如下問題:一是增加煤泥水系統負擔,由于大塊矸石揀出率不高,大塊煤中未揀出矸石經破碎后進入洗選系統,并且5號煤的矸石見水泥化嚴重,因此產生大量次生煤泥,增加了煤泥水系統的負擔;二是惡化分選效果,矸石次生煤泥不易沉降,導致煤泥水系統負荷大,循環水濃度增高,重介和浮選分選效果變差,介耗升高,現場只能通過采用降低入選量至210 t/h和延長煤泥水系統生產時間的方式維持生產;三是增加塊煤破碎機功耗及維修量;四是增加洗選加工成本,未揀出矸石進入洗選系統,既增加了選煤廠的生產負荷,又增加了加工成本,此外矸石對管道、溜槽、設備等磨損嚴重,無形中增加了設備損耗。

(2)人工揀矸作業作為選煤廠的傳統作業環節,一直存在工人勞動強度高、噪聲大、粉塵大、工作環境差的問題。

(3)選煤廠的自動化水平較高,將人工揀矸作業改為智能排矸后,真正實現選煤廠全廠的自動化生產。

基于以上原因,為了提高矸石揀出率、減少矸石泥化、降低生產成本、提高企業經濟效益,同時進一步提高選煤廠的自動化水平,解放人工揀矸作業工人繁重的勞動強度,將選煤廠人工揀矸作業升級改造為TDS智能排矸十分必要。

2 TDS智能干選機分選原理與技術特點

2.1 分選原理

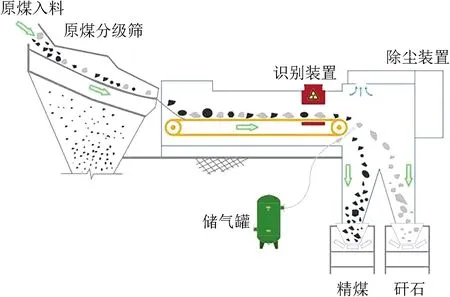

TDS智能干選系統由給料、識別、執行3個主要系統和配套的供風、除塵、配電、控制等輔助系統組成,其分選原理如圖1所示。

TDS智能干選機工作原理為:基于朗伯比爾定律,利用煤和矸石對于X射線質量吸收系數比的不同以及圖像識別技術來區分煤和矸石;同時采用智能識別方法,針對不同的煤質特征建立對應的分析模型,通過大數據分析來數字化識別煤和矸石,智能開啟陣列式氣槍實現煤矸分離。TDS智能分選機適用于300~25 mm的塊煤分選,可代替人工揀矸、動篩跳汰機、淺槽分選機等傳統分選設備[6]。

圖1 TDS智能干選機分選原理

2.2 技術特點

(1)處理能力大。目前TDS智能干選機最大單臺處理量能夠達到380 t/h。

(2)處理粒級寬。TDS智能干選機可處理100~25 mm的中塊原煤和300~50 mm的大塊原煤,適用粒度范圍為300~25 mm。

(3)分選精度高。TDS智能干選機分選精度已經能夠達到矸中帶煤率為1%~3%,煤中帶矸率為1%~3%,分選精度遠優于傳統動篩排矸,接近于重介淺槽分選機[7]。

(4)可靠性高。TDS智能干選機所有部件全部按防爆標準設計,已通過一類防爆認證,取得了煤安認證;TDS智能干選機采用鉛板全密封屏蔽輻射,已取得輻射安全許可證,輻射防爆達到國際標準,且X射線裝置斷電后不產生輻射。

(5)智能化程度高。隨著TDS智能干選機處理數據量的增大,分選精度會不斷提高,對煤質的適應性也越來越強;此外,TDS智能干選機結構簡單、運行成本低、除塵設計完善等也是智能干選系統較為突出的優點[8-11]。

3 應用實踐

3.1 改造方案

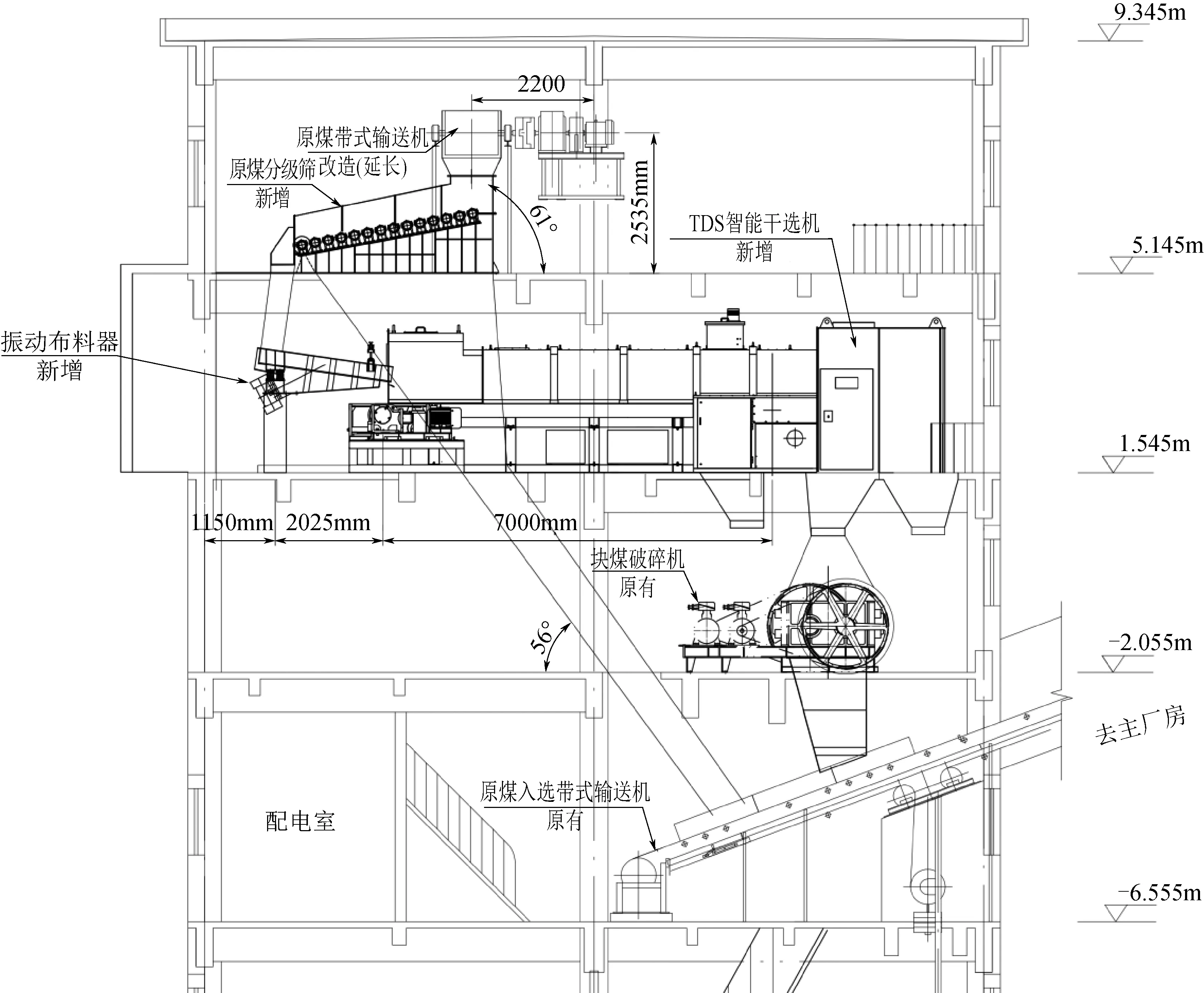

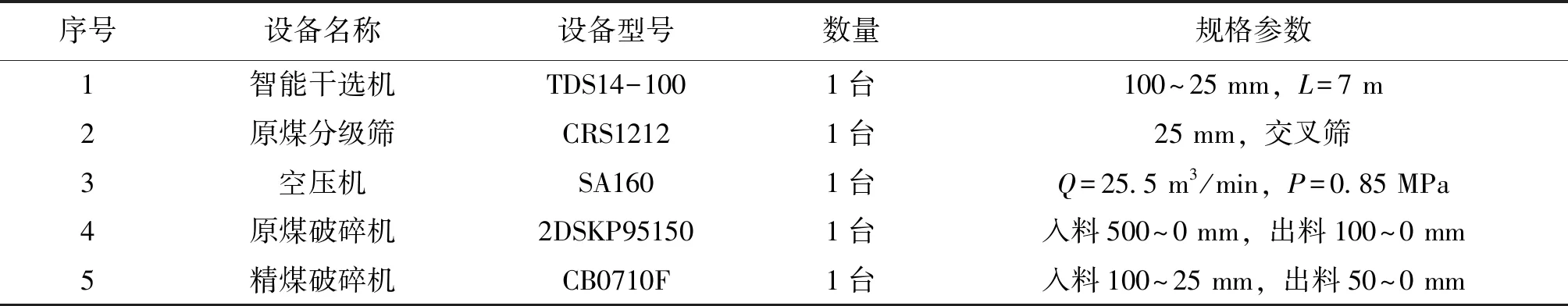

永明煤礦根據現場實際生產需要,選擇了TDS14-100智能干選機和其他設備進行排矸系統的改造,TDS智能干選機改造布置如圖2所示,主要設備選型技術參數見表1。

圖2 TDS智能干選機改造布置

表1 主要設備選型技術參數

將原煤倉下的現有帶式輸送機角度由0°增加到4°,機頭抬高,在機頭處增加原煤通過式破碎機將原煤破碎至100 mm以下;拆除準備車間現有分級篩和人工揀矸帶式輸送機、塊煤破碎機及其附屬的溜槽。在準備車間5層布置新增原煤分級篩,4層布置TDS智能干選機。

3.2 改造后的智能干選工藝流程

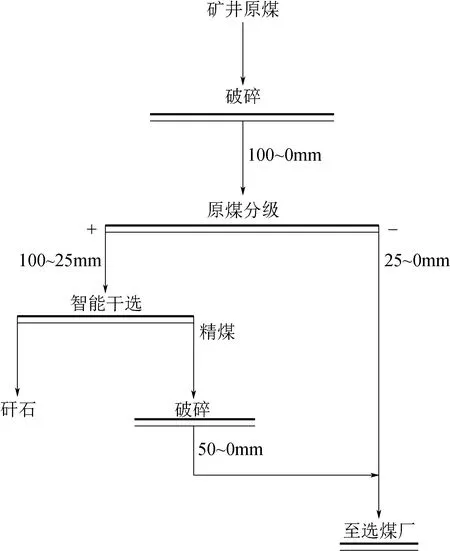

改造后的工藝流程為:原煤分級篩篩上100~25 mm塊原煤進入TDS智能干選機進行分選,執行打矸工藝。分選后的矸石進入準備車間1層雜物間,由汽車外運;分選后的精煤經原有原煤破碎機碎至50~0 mm,與分級篩下25~0 mm末煤一起進入后續重介洗選系統。TDS智能干選機排矸工藝流程如圖3所示。

3.3 應用效果

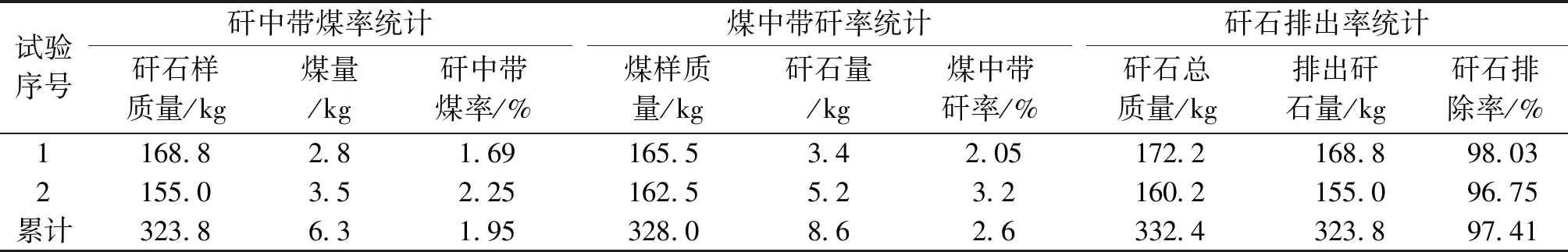

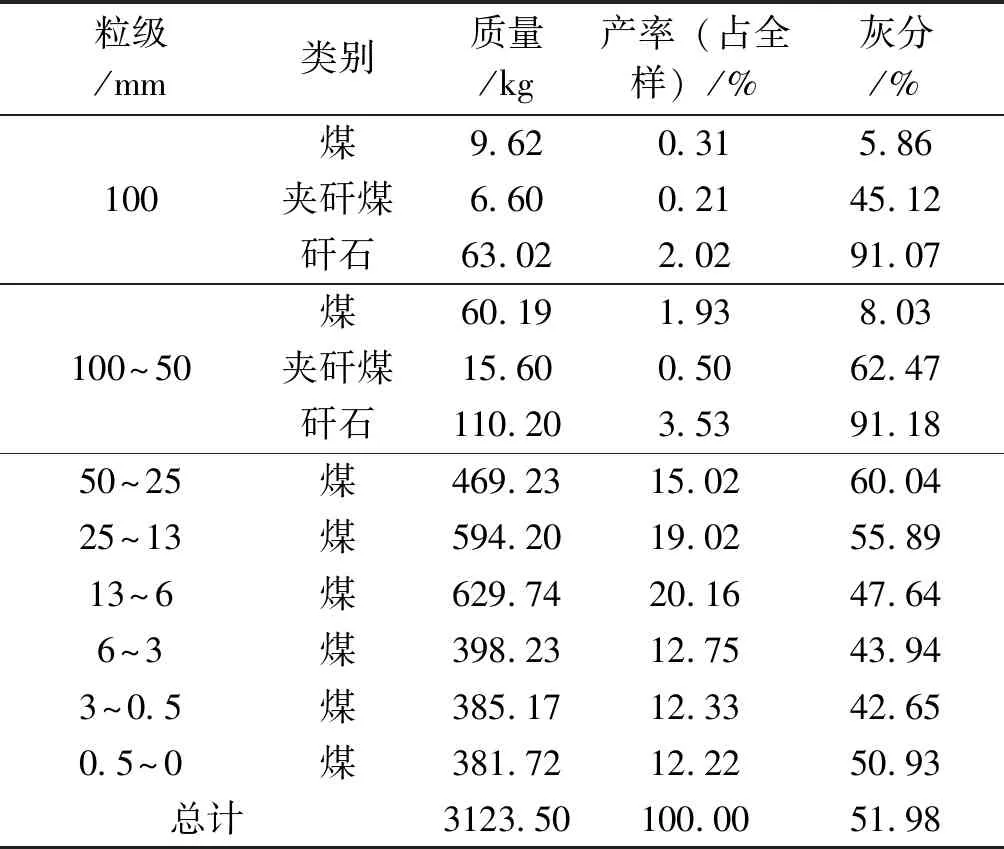

永明煤礦TDS14-100智能干選機于2019年3月投入試生產,應用后的生產數據統計結果見表2,原煤篩分試驗和50~25 mm原煤浮沉試驗分別見表3和表4。

由表2可知,該機分選后矸中帶煤率平均為1.95%,煤中帶矸率平均為2.6%,矸石排出率平均為97.41%,指標情況較好。TDS智能干選機能夠滿足永明煤礦原煤預排矸的分選任務,減少矸石泥化,保障選煤廠的生產能力。

表2 TDS 智能干選機生產數據統計結果

圖3 TDS智能干選機排矸工藝流程

表3 原煤篩分試驗

表4 50~25 mm原煤浮沉試驗

4 效益分析

4.1 安全效益

人工揀矸作為選煤廠的傳統作業環節,一直存在工人勞動強度大、噪聲大、粉塵大、工作環境惡劣等問題,極易造成人身安全方面的事故。永明煤礦采用TDS智能干選機替代人工揀矸作業,可降低分選作業崗位工人數,同時降低工人勞動強度,提升選煤廠自動化管理水平,降低發生人身安全事故的風險。

4.2 降低選煤廠生產成本

(1)節省人力成本。采用TDS智能干選工藝可節省4名人工揀矸工人,按照企業每人支出工人工資8萬元/a計算,采用TDS智能干選機可節約人工成本32萬元/a。

(2)矸石提前排出,節省重介加工成本。采用TDS智能干選工藝排出的+25 mm塊矸石不需要進入后續重介系統。目前重介系統加工費為11.5元/t,折算節省加工費為219.96萬元/a。

(3)節省煤泥加工成本。TDS智能干選工藝排出大塊矸石后可減少入洗時的次生煤泥,根據改造前后的生產數據對比得知,細煤泥產率降低了2%,按照煤泥水系統加工費4.5元/t計算,折算后節省煤泥加工費為11.88萬元/a。

4.3 增加產品產量

采用TDS智能干選工藝后,選煤廠處理量由210 t/h提高到250 t/h,根據現場生產數據得知,改造后精煤產量可提高約200 t/d,按照精煤銷售價格950元/t計算,折算后增加效益為 6270萬元/a。

4.4 TDS智能干選機新增加工費

TDS智能干選機耗電量為277 kVA/t,按照電價0.6元/kW·h計算,折算后增加電費為 88萬元/a。TDS智能干選機備件及運維費用按照約120萬元計算,其他設備(主要交叉篩、破碎機)備件及維修費按照20萬元/a計算,折算后TDS智能干選機加工費共計228萬元/a。

4.5 綜合經濟效益

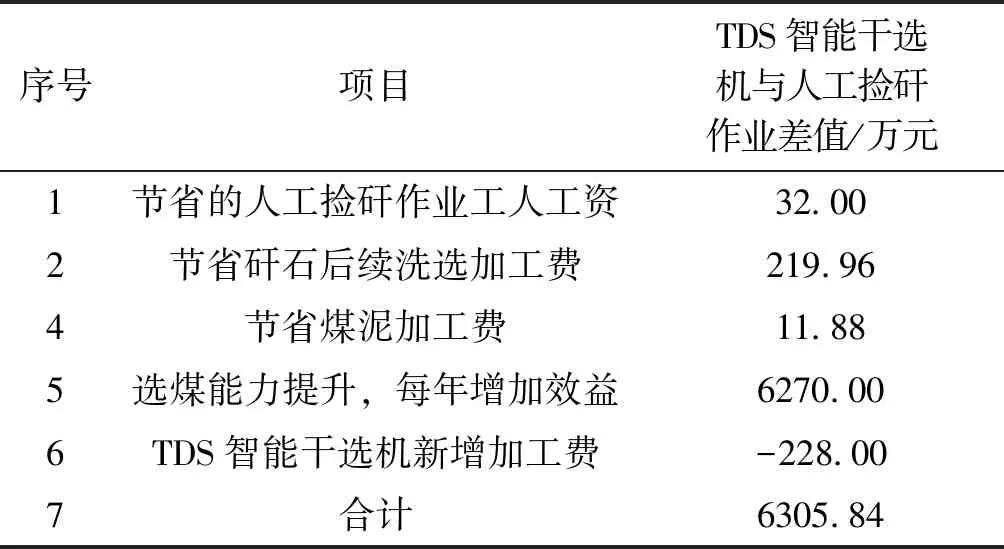

TDS智能干選機替代人工撿矸作業產生的綜合經濟效益分析,見表5。

表5 TDS智能干選機經濟效益分析

從表5可以看出,在不考慮矸石排出對選煤廠設備及管道磨損的改善、降低煤泥水系統負擔等效益的情況下,永明煤礦塊原煤采用TDS智能干選機總計產生6305.84萬元/a的經濟效益,投資回收期短且經濟效益顯著。

5 結語

TDS智能干選機可以對煤與矸石有效識別,通過高壓風執行系統將矸石排出,具有分選精度高、自動化程度高、系統簡單、矸石不入水、減少泥化、減少人工、生產成本低等特點。永明煤礦+25 mm塊原煤采用TDS智能干選機分選排出大塊矸石,可減少矸石泥化,保障選煤廠處理能力滿足礦井生產需要,降低生產成本,同時,還解放了繁重的人工撿矸作業,改善了工作環境,減少了安全隱患,提升了選煤廠自動化水平;每年增加效益6305.84萬元,有著非常顯著的社會效益和經濟效益。

雖然TDS智能干選機目前較好地解決了永明煤礦+25 mm大塊矸石排出的問題,但25~13 mm粒度級原煤中仍含有較大比例的矸石,如果能在入選前將這部分矸石排除,將會進一步改善后續中介分選的效果,降低煤泥水系統的壓力,提升選煤廠的經濟效益;而目前TDS智能干選機隨著技術的不斷提升,已經成功研發出有效分選下限至10 mm的小粒級TDS智能干選機,在技術上能夠滿足要求,下一步可以考慮采用小粒級TDS智能干選機對永明煤礦25~13 mm粒度級原煤進行預排矸分選。