新型低COD支架液壓液的研究制備

侯建濤 楊正凱

(1. 煤炭科學技術研究院有限公司礦用油品分院,北京市朝陽區,100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京市朝陽區,100013; 3. 煤炭科學技術研究院有限公司,北京市朝陽區,100013; 4.中國礦業大學(北京) 能源與礦業學院,北京市海淀區,100083)

液壓支架作為煤礦綜合機械化開采的重要設備,其生產裝配、試壓、工作和防護都需要借助傳動介質來實現,隨著采煤機械化程度的提高,支架傳動介質用量急劇提升[1-3],使用后的廢液處理已成為礦企面臨的重大難題,特別是煤機企業,一般處于城市等人口密集區,傳動介質的廢液處理給企業帶來了較大的負擔。以鄭州煤礦機械集團股份有限公司為例,每年產生的支架傳動介質工作廢液超過了400 t,不能直接排放或處理,只能交給專業公司進行外協處理,每年該類廢液的處理費用超過200萬元,大幅增加了企業的運行成本。

化學需氧量(Chemical Oxygen Demand,以下簡稱“COD”)作為表征有機污染物含量的一種重要指標,不同類型傳動介質差別較大。目前支架傳動介質主要分為乳化型的乳化油、微乳液及全合成型的濃縮液[4],一般乳化油類產品的COD均超過了8×104mg/L,微乳液類產品的COD為4×104mg/L,濃縮液類產品的COD為2×104mg/L[5]。COD數值越高,有機污染物就越高,廢液處理難度越大。相比之下濃縮液類型產品的COD值較小,對環境的危害最低,但與國家相關排放標準相比,仍然存在差距。

目前,國內外支架傳動介質領域的COD低于7×103mg/L產品少有報道。因此研制一種新型低COD支架液壓液,既可以減少有機污染物的排放,減輕礦企特別是煤機企業廢液處理負擔,又能符合國家節能減排、低碳環保的要求。

1 新型低COD支架液壓液的設計要求

液壓支架要求傳動介質具有良好的潤滑性、緩蝕性、密封材料適應性、穩定性和消泡性等性能,其中潤滑性、防銹性、穩定性為主要性能,傳統的支架傳動介質一般是在體系中引入相應組分與水調和反應制得[6-10]。而要設計的新型低COD支架液壓液,必須控制配方體系中有機添加劑的加入量,因此配方設計時主要考慮到添加劑要實現多功能化和高效化。同時還要充分考慮到體系添加劑中的生物降解性能,即設計合成多功能添加劑,使其具備多種功能,利用化學反應將多個具有不同功能的基團集合于一個分子內[11];配方體系應優先考慮支化度小的、線形分子結構,該結構更容易發生生物降解[12];避免使用乙二胺四乙酸(EDTA)作為絡合劑,乙二胺四乙酸(EDTA)雖然本身對生物無毒性,但自然條件下較難降解[13],因此應盡量避免使用,而優先選擇屬于最易降解的物質之一的具有絡合作用基團的氨基酸衍生物。

2 多功能添加劑合成

有機羧酸衍生物環境友好、來源廣泛且容易制備,不同結構表現出良好的防銹或潤滑等功能,特別是氨基酸類衍生物,因此可選用合適官能團制備多功能添加劑。選擇具有絡合作用的谷氨酸鹽,利用化學反應接入有機羧酸鏈后,得到酰基谷氨酸,再與三乙醇胺中和,得到相應的酰基氨基酸醇胺鹽,使其具備多功能[14]。

筆者從有機羧酸中選擇了辛酸及植物油酸,選用《液壓支架用乳化油、濃縮油及其高含水液壓液》(MT/T76-2011)標準規定的硬度為 500 mg/L的人工硬水,分別配制了質量分數為1%的辛酰谷氨酸醇胺鹽及油酰谷氨酸醇胺鹽的水溶液,主要考察其防銹性、潤滑性及耐硬水性能,其中防銹性選用 MT/T76-2011標準規定的鑄鐵點滴試驗方法,潤滑性選用四球試驗機評價,耐硬水性能通過外觀觀察,酰基谷氨酸醇胺鹽水溶液性能對比見表1。

表1 酰基谷氨酸醇胺鹽水溶液性能對比

由表1可以看出,2種助劑都具有較好的防銹性能,這是因為其分子中含有很強的極性基團,在金屬表面定向吸附形成吸附膜,阻止金屬腐蝕,可以作為體系防銹組分;潤滑性顯示合成的酰基谷氨酸醇胺鹽都有一定的抗磨和減摩特性,烷基鏈增長抗磨特性變好,油酰谷氨酸醇胺鹽的潤滑性優于辛酰谷氨酸醇胺鹽,可以作為體系潤滑組分;同時,2種酰基谷氨酸醇胺鹽水溶液外觀穩定,無沉淀及析皂現象,耐硬水性能良好。

反應利用肖頓-鮑曼縮合方法,分別制得水溶性添加劑辛酰谷氨酸醇胺鹽及油酰谷氨酸醇胺鹽,反應主要分3步,酰基氨基酸醇胺鹽反應式如圖1所示。

圖1 酰基氨基酸醇胺鹽反應式

綜上所述,合成的辛酰谷氨酸醇胺鹽及油酰谷氨酸醇胺鹽均具有良好的防銹性、潤滑性及耐硬水性能,是優良的新型水溶性多功能添加劑,涵蓋了支架傳動介質的主要性能,其分子中又含有易于生物降解的酰胺鍵,安全性好,因此屬于環境友好的水基添加劑。

3 輔助添加劑選擇

3.1 乳化劑選擇

乳化劑具有對鈣皂的分散能力,可以提高體系的穩定性,適宜的種類可達到體系增容的目的,減少添加劑用量。在選取上可以優先考慮支化度較小的線形分子結構,因為乳化劑一般為表面活性劑,如其疏水基團尾端支化度較大,將增大立體障礙,導致生物降解性能降低。脂肪醇聚氧乙烯醚類來源廣泛,屬非離子表面活性劑,為線形分子結構,支化度較小,符合降解速度與表面活性劑結構的關系,易生物降解。

3.2 消泡劑選擇

以上體系組分屬于表面活性劑,而體系中含有表面活性劑,會使其表面張力降低,有利于泡沫的形成[15]。因此需要選擇適宜的消泡劑,將傳動介質循環工作時的泡沫控制在合理的范圍內,所選消泡劑要與上述體系有良好的配伍性,且不影響其外觀[16-17],筆者選用分散性較好的聚醚類消泡劑。

4 產品制備

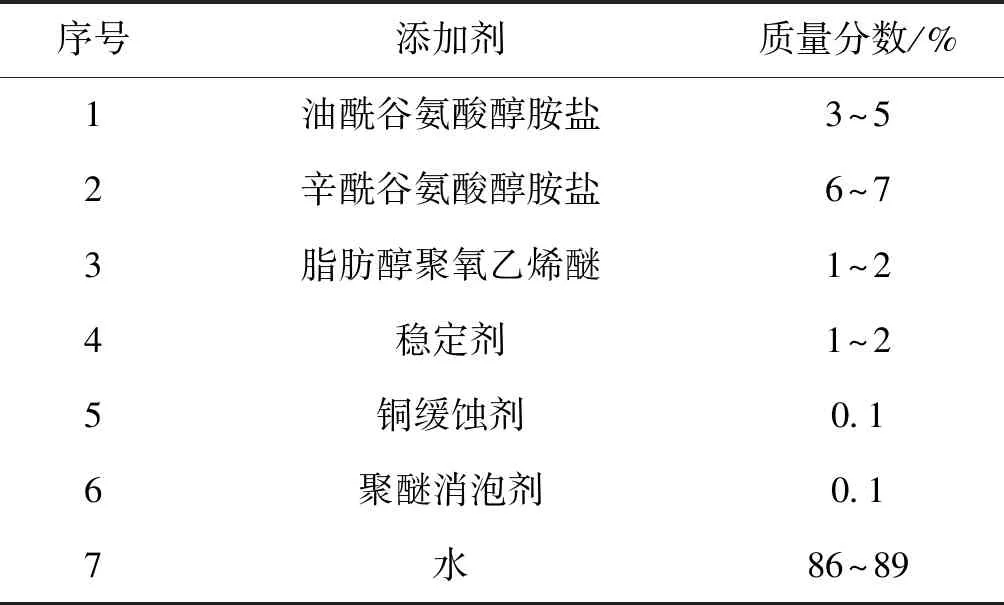

筆者研究的新型液壓液制備主要組分選擇如下:潤滑助劑選用合成的多功能油酰谷氨酸醇胺鹽、合成的辛酰谷氨酸醇胺鹽復配油酰谷氨酸醇胺鹽起緩蝕作用,乳化穩定劑選擇脂肪醇聚氧乙烯醚,消泡劑選擇聚醚類。利用正交試驗得到低COD液壓支架用液壓液體系組分見表2。

表2 低COD液壓支架用液壓液體系組分

產品制備過程為調和反應,即在含有少量絡合劑的水中,依次加入合成多功能添加劑、乳化穩定劑,加熱攪拌至60℃,待各助劑充分溶解后,降溫至35 ℃~40 ℃,加入消泡劑繼續攪拌15 min后過濾,即可制得低COD液壓支架用液壓液(以下簡稱“低COD液壓液”)。

5 性能評價

5.1 理化性能

理化性能檢測參照煤炭行業標準《液壓支架用乳化油、濃縮油及其高含水液壓液》(MT/T76-2011)進行,選取配液濃度為5%、硬度為250 mg/L的人工硬水進行配液。

結果顯示低COD液壓液的各項指標均符合煤炭行業標準MT/T76-2011的通過條件,主要指標能夠滿足液壓支架的使用要求,低COD液壓液主要理化指標如下:低COD液壓液無析出物、鑄鐵24 h無銹、15號鋼無銹蝕且62號銅無色變、丁晴橡膠體積變化率為4.43%、PB值為471N、消泡性泡沫殘留為0。

5.2 COD的檢測

COD的檢測采用重鉻酸鹽法[18],支架傳動介質一般與水配成質量分數為5%的高含水液壓液作為工作液,因此選用去離子水。委托“譜尼測試集團股份有限公司”檢測了低COD液壓液的化學需氧量,并且在相同條件下與業內代表性濃縮液及乳化油產品進行了比較檢測。結果顯示低COD液壓液的COD僅為6.04×103mg/L,低于代表性濃縮液的21.6×103mg/L,更遠低于國外某品牌乳化油的83×103mg/L,可有效降低有機污染物的排放。

6 降解工業性試驗

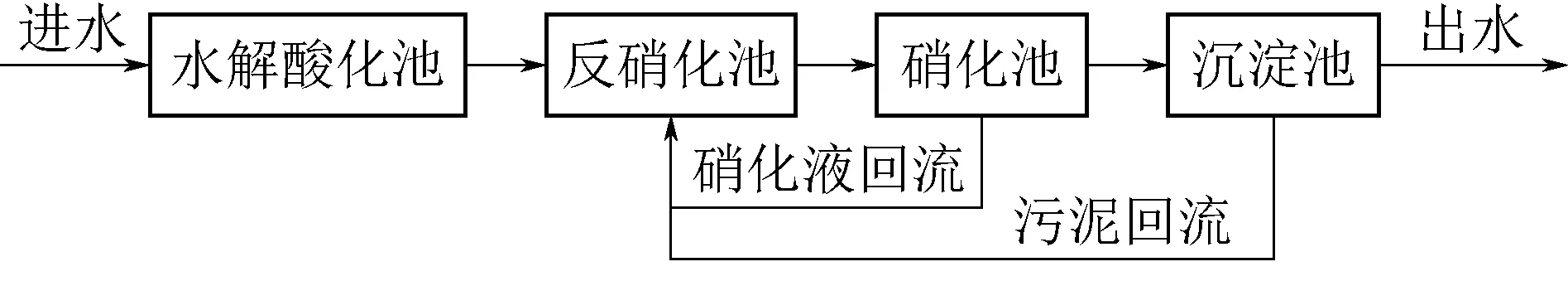

低COD液壓液能夠滿足液壓支架的應用條件,具有較低的COD,可有效降低有機污染物的排放,為了驗證產品工作液排放后的生物降解程度,在鄭州煤礦機械集團股份有限公司污水處理廠進行了工作液后處理降解試驗,采用“水解酸化+A/O”處理工藝,試驗工藝流程如圖2所示。

圖2 試驗工藝流程

水解酸化工藝主要是在大量水解細菌、酸化菌作用下將不溶性有機物水解為溶解性有機物,將大分子物質轉化為易生物降解的小分子物質的過程,從而改善廢水的可生化性;A/O處理工藝是改進的活性污泥法,由缺氧和好氧兩部分反應組成,流程的特點是前置反硝化,硝化后的部分出水回流到反硝化池,以提供硝酸鹽,工藝除了使有機污染物得到降解之外,還具有一定的脫氮除磷功能[19-20]。

試驗將低COD液壓液工作廢液勻速進入水解酸化池內,并通過循環管道依次流經反硝、硝化一、硝化二、硝化三、硝化四,最終通過沉淀池排出,不同試驗時間的COD值變化情況見表3。

表3 不同試驗時間的COD值變化情況 mg/L

由表3可以看出,試驗初期(第1~5天)進水對各個池內的細菌形成了一定的沖擊,迫使細菌快速適應產品并進行降解;后期(第10~20天),各池內細菌已經幾乎適應了的沖擊,COD的降解性能也逐漸趨于穩定。隨著水解酸化、反硝化及幾段硝化處理后,低COD液壓液工作液化學需氧量指標逐步降低,各段工藝能夠高效運行且保持穩定,經過最后一步硝化處理后,COD可降至200 mg/L以下,低COD液壓液工作液能夠利用“水解酸化+A/O”處理工藝進行降解。

7 結論

(1)以制備的水溶性多功能助劑辛酰谷氨酸醇胺鹽及油酰谷氨酸醇胺鹽為基礎,研制了新型低COD液壓支架用液壓液,各項指標均符合煤炭行業標準MT/T76-2011的通過條件,主要指標能夠滿足液壓支架使用要求,適合在液壓支架系統中應用。

(2)工作液化學需氧量僅為6.04×103mg/L,可有效降低應用過程中有機污染物的排放,減輕礦企特別是煤機企業廢液處理負擔,產品的推廣使用符合節能減排、低碳環保的要求。

(3)工作廢液經常規“水解酸化+A/O”處理工藝,各段工藝能夠高效運行且保持穩定,化學需氧量指標逐步降低,低COD液壓液能夠利用“水解酸化+A/O”處理工藝有效降解,避免環境污染。