儲罐區VOCs治理研究及設計探討

張 波

(云南先鋒化工有限公司,云南 尋甸 655204)

揮發性有機物 (Volatile Organic Compounds—VOCs)是指參與大氣光化學反應的有機化合物,是形成以PM2.5和O3為特征污染物的重要前體物和參與物。研究表明[1],VOCs在與大氣化學反應過程中顯著改變了大氣的物理和化學性質,對區域環境產生了重要影響。隨著VOCs治理的國家規劃和行動、重點行業排放政策和標準的發布,抓緊實施VOCs治理具有重要意義。

結合云南先鋒化工有限公司實施儲罐區VOCs治理項目,提出儲罐區VOCs治理措施,重點從工藝技術、安全控制等方面對儲罐區VOCs治理設計要點進行闡述,以實現儲罐區VOCs的有效治理和提高治理水平。

1 項目概況

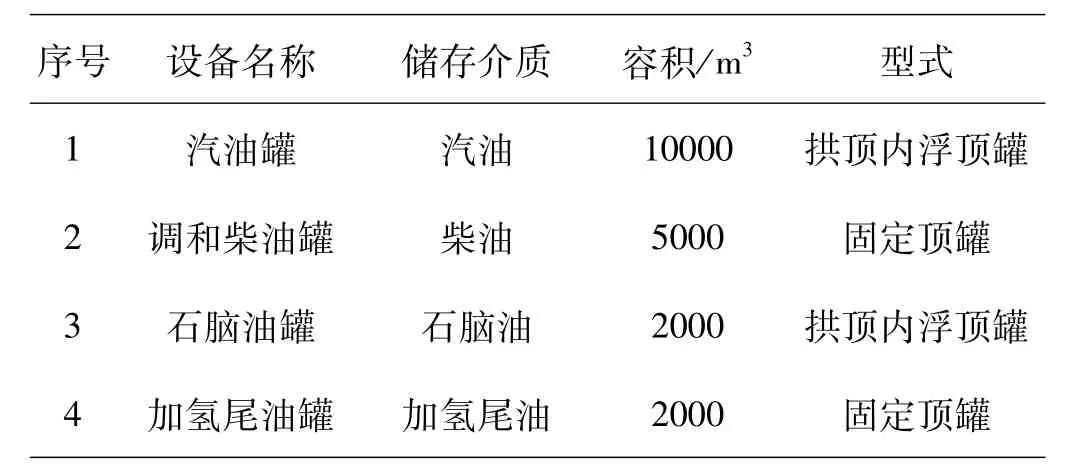

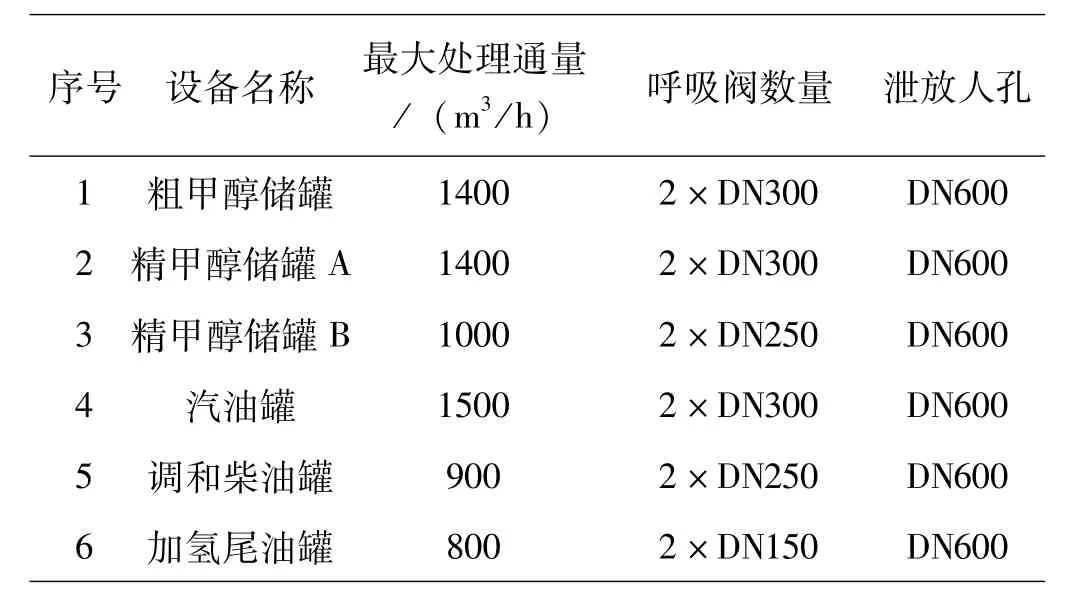

云南先鋒化工有限公司生產規模為50萬t/a甲醇及20萬t/a合成油 (MTG),建有配套的甲醇罐區和油品罐區,罐區儲罐參數分別見表1、表2。

儲罐VOCs排放源于呼吸損失、蒸發損失和工作損失,其中呼吸損失是源于環境溫度和氣壓變化,蒸發損失是由于貯存的物料通過浮頂邊緣密封、接縫以及附件蒸發,工作損失是來自貯罐進出物料的液位變化。內浮頂罐的密封圈泄漏、通氣孔及固定頂罐的呼吸閥、呼吸人孔都是造成儲罐VOCs連續排放的主要來源。

表1 甲醇罐區儲罐參數

表2 汽油罐區儲罐參數

2 VOCs治理方式及技術選擇

VOCs治理包括源頭控制和末端治理,美國EPA環境保護署于2012年提出的 《貯罐及輸運國家統一排放標準》[2],規定了貯罐的設計要求、檢查要求和排放限值,從三個方面控制貯罐VOCs排放:1)據物料的蒸汽壓和儲存量合理選擇罐型;2)采用適當排放控制措施削減、回收或處理VOCs;3)通過泄漏檢測與維修計劃 (LDAR)防止貯罐的非正常排放。

相對有組織排放的VOCs治理,罐區VOCs回收難度大且經濟效益不明顯。因此,在罐區VOCs治理的方式及技術選擇上應綜合考慮環境效益和經濟效益。首先,應根據儲罐結構型式的不同,初步確定治理方式,即:選擇密封型式的改造或進行VOCs收集,再對儲罐應力進行核算,以滿足VOCs收集后的安全要求,最后確定儲罐VOCs收集治理的工藝選擇。

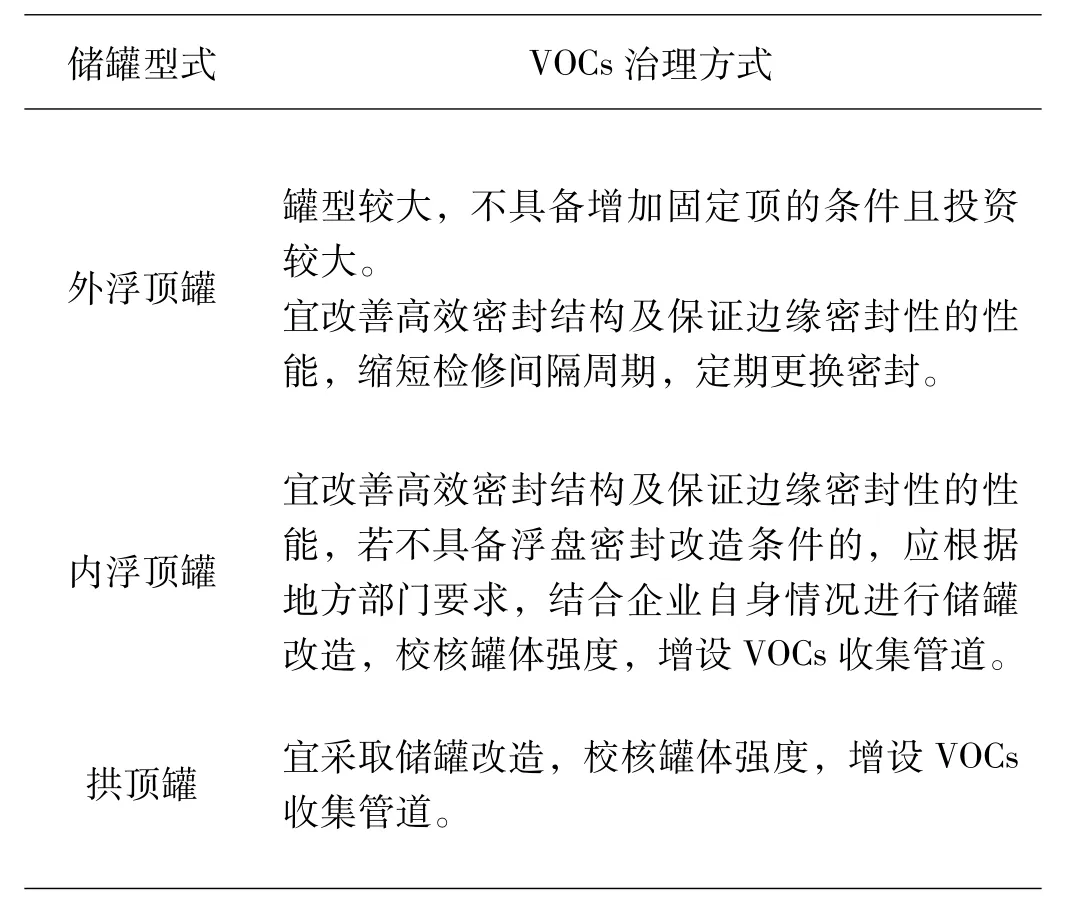

2.1 不同儲罐型式的VOCs治理方式

根據外浮頂罐、內浮頂罐和拱頂罐的不同結構型式,儲罐VOCs治理宜選擇的改造方式見表3。

表3 不同結構型式儲罐VOCs治理方式

2.2 儲罐應力核算

儲罐區原有內浮頂罐均設計為 “常壓”,封閉后儲罐的承壓能力需重新校核,根據 《立式圓筒形鋼制焊接油罐設計規范》(GB50341-2014),在現有地腳螺栓的基礎條件下,按式 (1)進行地震力對儲罐強度的抗震驗算。

式中:δ1為罐壁底部最大軸向應力,MPa;CV為豎向地震影響系數,(7度及8度取1.9,9度取1.45);N1為罐壁底部垂直載荷,MN;A1為罐壁橫截面積,m2;CL為翹離影響系數,取1.4;Z1為低圈罐壁的斷面系數m3。

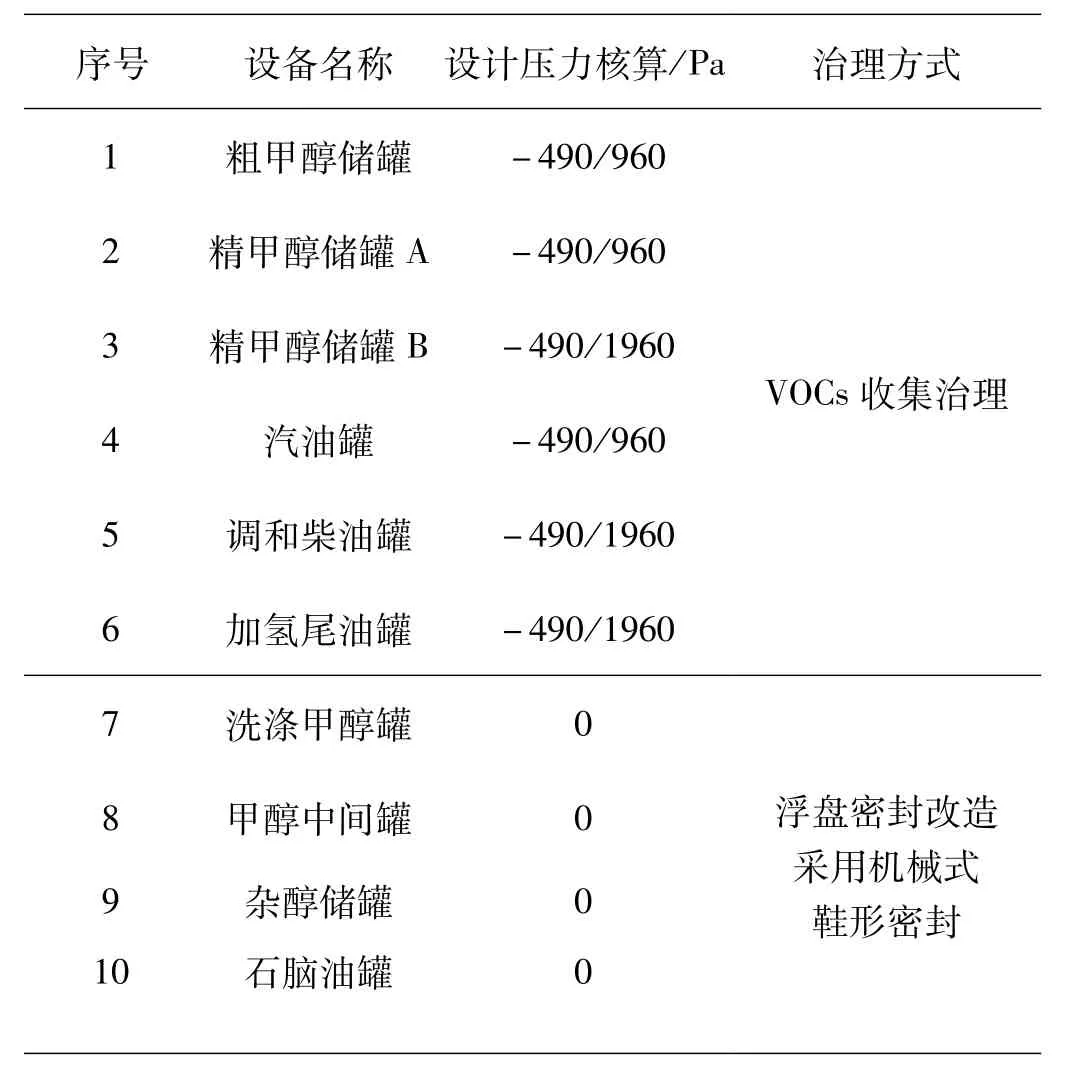

在先鋒化工儲罐區VOCs改造項目中,由于各儲罐裝置處于運行狀態,舊罐密封改需對罐內物料清空、儲罐清洗及廢料處置等,改造周期較長且成本較高,因此,對罐壁底部最大軸向應力小于罐壁臨界需用應力的儲罐,需對浮盤密封進行改造,采用機械式鞋形高效密封;對最大軸向應力大于罐壁臨界需用應力的儲罐,應核算設計壓力后,選擇VOCs收集治理的方式。

綜合儲罐結構型式和應力核算結果,確定的VOCs治理方式見表4。

表4 儲罐VOCs治理方式

2.3 浮盤密封改造及VOCs收集治理工藝

2.3.1 浮盤密封改造

機械式鞋形密封是通過彈簧火配種杠桿使金屬薄板垂直緊抵于儲罐壁上的機械密封形式。

因浮盤密封泄漏引起的VOCs排放主要有邊緣密封損耗、掛壁損耗、浮盤附件損耗、浮盤縫隙損耗,且與蒸汽壓函數呈正相關。采用機械式鞋形密封能提高浮頂邊緣密封和貫穿性開口的密封性能,有效降低了邊緣密封處的高低壓差,減少掛壁損耗,具有密封高效、運行周期長及安全可靠的特點。

2.3.2 VOCs治理工藝技術選擇

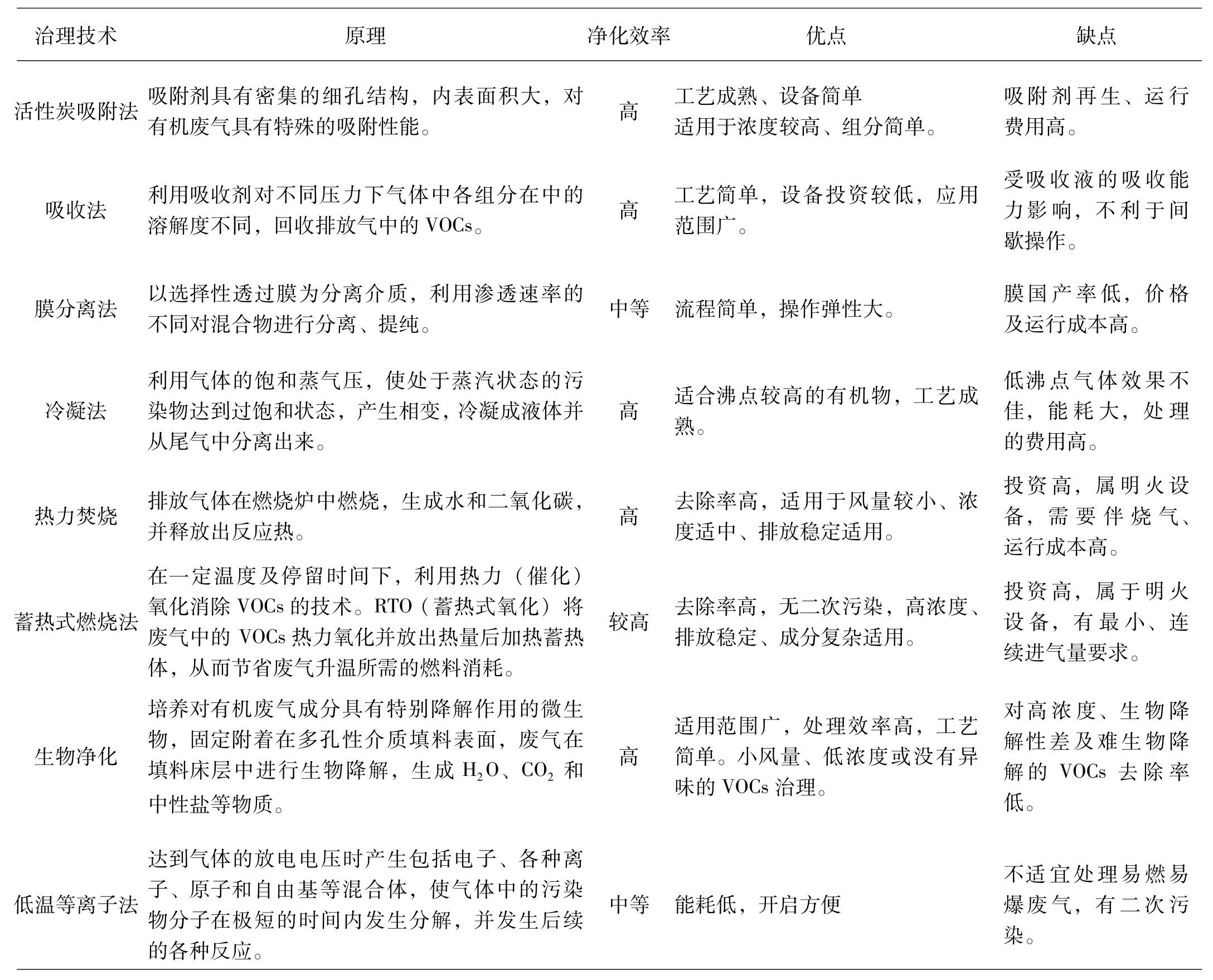

對采取VOCs收集治理的儲罐需進一步確定治理的工藝技術。目前煤化工行業應用于VOCs治理的工藝技術對比見表5[3-4],較多工程實踐的主要有活性炭吸附法、吸收法、冷凝法和膜分離法,以及上述技術的復合技術。

表5 VOCs主要治理技術對比

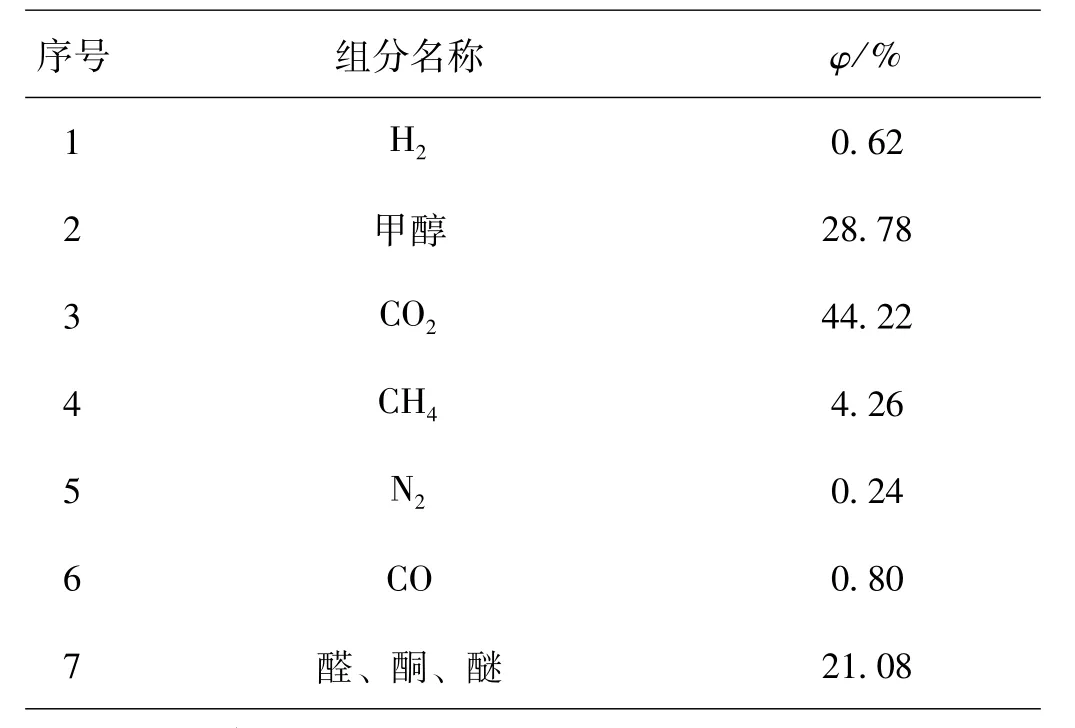

甲醇罐區VOCs主要為醇類物質,油品罐區VOCs主要為烴類物質,工藝上選擇甲醇水吸收醇類物質,柴油吸收烴類物質能達到較好的吸收效果。表6列出了粗甲醇罐頂VOCs的組分。

表6 粗甲醇罐頂VOCs組分

對比其他VOCs治理技術,本次改造選用吸收法回收治理,具有成本低、設備少、改造周期短且易于實現的特點,且吸收液和尾氣能均能返回系統回收,避免了二次污染。

3 罐區VOCs治理設計參數

3.1 通氣量的確定

儲罐大小呼吸產生的VOCs氣量綜合考慮最大物料進出、晝夜溫差、工藝波動及密封泄漏對系統平衡的影響,按式 (2) ~(5)計算,取最大呼出量和最大吸入量二者大值:

由于氣溫變化引起的通氣量按下式計算:(15℃,1atm),m3/h,儲罐容積≤3200m3時,

儲罐容積>3200m3時,

進出料時的總通氣量:

式中:Qt為由于氣溫變化引起的通氣量 (15℃,1atm),m3/h;V為儲罐容積,m3;S為罐壁與頂板表面積之和,m2;n,m為系數,閃點低于40℃時,取n=2.14,m=1;閃點高于40℃時,取n=1.07,m=0.6;Qi為吸入時總通氣量 (15℃,1atm),m3/h;Qo為排出時總通氣量 (15℃,1atm),m3/h;Vo為最大出料量,m3/h;Vi為最大進料量,m3/h。

3.2 安全附件的選擇

甲醇和汽油屬于甲B類可燃液體,按照 《石油化工企業設計防火標準》 (GB50160-2008)完善安全附件,且應滿足同一系統內同時運行的不同介質的儲罐小時最大排氣量,詳見表7。

表7 儲罐通氣量及安全附件

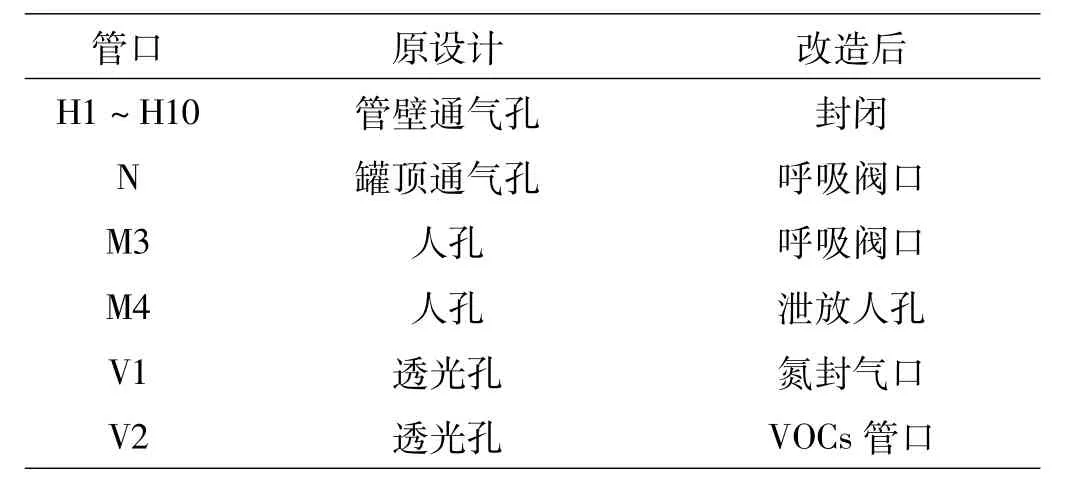

4 原儲罐管口改造

舊罐改造應充分利用儲罐原有管口,在不影響儲罐工藝及安全要求的前提下,避免儲罐新開孔,表8以精甲醇儲罐為例介紹了精甲醇儲罐的管口改造情況。

表8 精甲儲罐管口改造

5 罐區VOCs治理的工藝流程及安全設計要點

罐區VOCs工藝流程需綜合考慮火災危險性、污染源距離、廢氣組成、濃度及氣量、能耗、運行費用等因素,按照不同介質分類治理,相同介質、不同壓力分開收集統一治理的原則,VOCs收集治理系統與儲罐本體進行整體安全性考慮,采取安全可靠的系統控制方案[5]。

以甲醇罐區為例,介紹VOCs治理工藝流程及安全控措施。

5.1 VOCs治理工藝流程

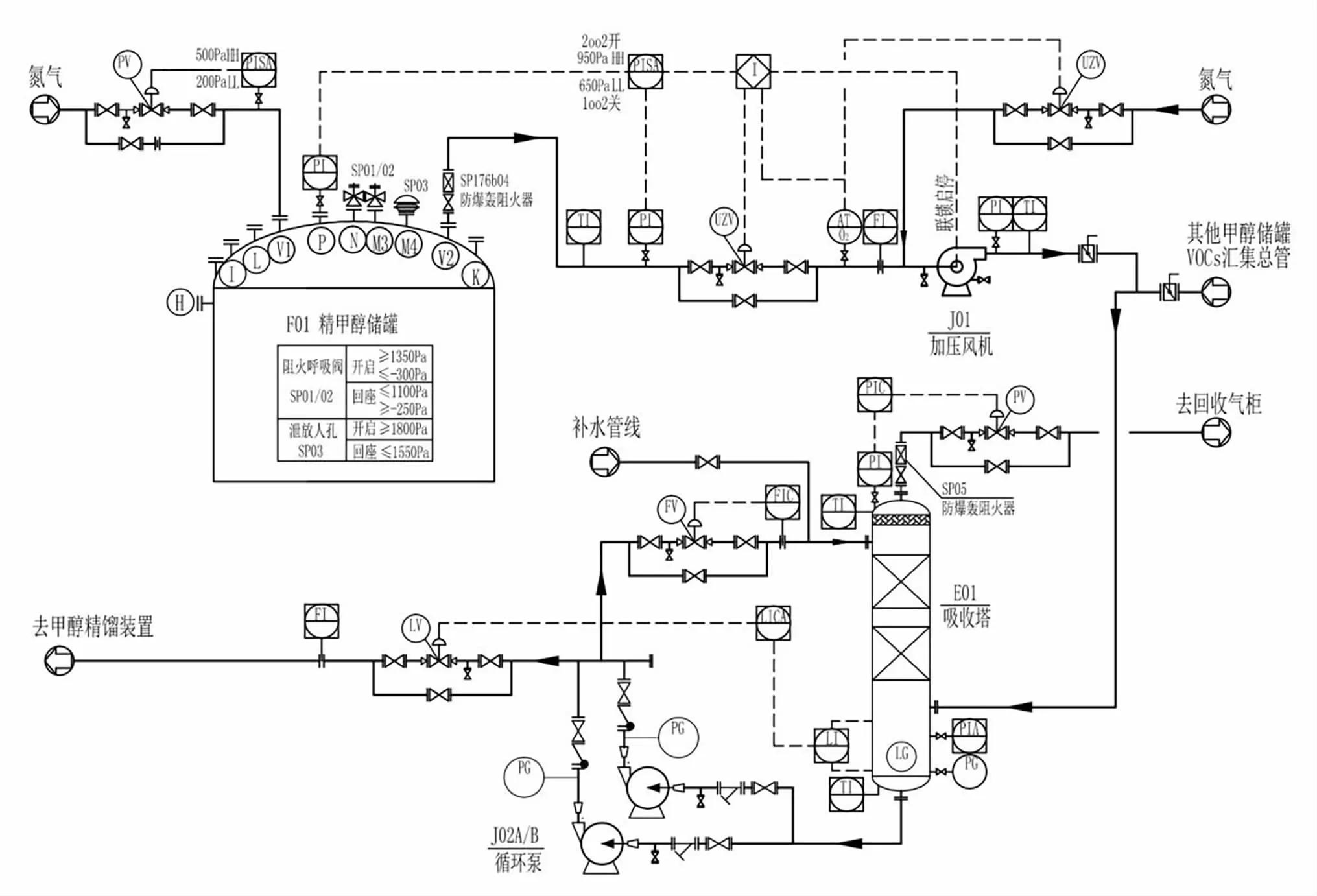

甲醇罐區VOCs治理包含VOCs收集系統、氮封系統和吸收系統,工藝流程詳見圖1。

圖1 甲醇儲罐VOCs治理工藝流程圖

罐頂收集的VOCs經風機加壓后與其他甲醇罐來的VOCs并入總管,最后送入吸收塔。塔釜吸收液送往甲醇精餾裝置處理,塔頂不凝氣引至回收氣柜后并入甲醇合成原料氣中,液相和氣相都重返系統回收。氮封系統由帶有節流孔板的調節閥組進入儲罐維持壓力。

5.2 安全控制措施

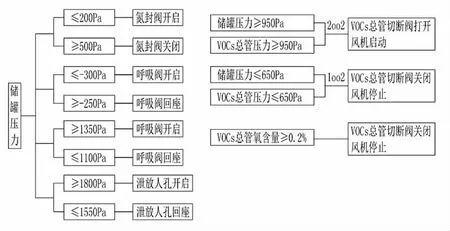

儲罐增加氣相連通收集系統后,安全風險防控措施的重點應是采用群罐防火防爆的安全設計和措施,合理設置壓力控制區間,保證各安全附件的動作不產生交集:

1)采用氮氣密封系統,設限流孔板旁路。維持儲罐正常操作壓力,防止儲罐負壓吸入空氣。

2)罐頂設置阻火呼吸閥,當氮封系統故障造成罐內壓力過低或過高,通過呼吸閥向罐外排出氣體。

3)罐頂設置泄放人孔,當氮封系統和阻火呼吸閥發生故障,罐內壓力過高時,通過泄放人孔向罐外排出氣體。

4)在VOCs收集總管上設置在線氧分析儀,將總管氧含量與總管切斷閥、風機及補氮閥進行聯鎖,在氧含量高時停止VOCs送收集系統并向系統補入氮氣,確保風機系統和吸收系統的安全性。

5)設置罐頂壓力和尾氣回收總管壓力與總管切斷閥、啟動風機聯鎖,維持儲罐的正常運行。

甲醇罐區VOCs治理聯鎖動作見圖2。

圖2 甲醇儲罐VOCs治理聯鎖動作圖

6 結語

通過對罐區VOCs收集治理,減少VOCs的排放,提高環保效益和經濟效益,同時還可以降低罐組的氮封消耗。采用氮封系統,需完善安全附件和儲罐聯鎖控制的安全措施,能更有效的發揮儲罐氣相空間自平衡的特點,保證氣相空間的壓力穩定,是儲罐區VOCs收集治理的設計要點。

企業在日常管理中,應掌握儲罐區VOCs污染控制標準、監測標準、估算方法,建立基礎數據及運行臺帳,提升儲罐區VOCs治理水平。